全浮動芯棒連軋管工藝經過20年的發展,不銹(xiu)鋼管(guan)的軋管設備及軋管質量不斷提高,RK2、Ambridge 及寶山鋼鐵總廠的幾套連軋管機報產之時,連軋工藝日趨完善,工藝技術發展基本告一段落。

該(gai)工(gong)藝(yi)的(de)發(fa)展可概(gai)括為以下幾個方面:

1. 大功率晶閘管裝(zhuang)置及滿足調(diao)速(su)和控制(zhi)(zhi)要(yao)(yao)求的GD2/T值小(xiao)的直流電(dian)機的應用(yong)為現代連(lian)軋(ya)管技術的發展提供了(le)前提。連(lian)軋(ya)管機以(yi)及作為其成品(pin)軋(ya)機的張(zhang)力減徑機的軋(ya)制(zhi)(zhi)速(su)度(du)分別達(da)到7.8m/s和16m/s,因其軋(ya)制(zhi)(zhi)速(su)度(du)快(kuai),所(suo)以(yi)對傳動技術要(yao)(yao)求嚴(yan)格。為適(shi)應快(kuai)速(su)調(diao)速(su)和“竹節”控制(zhi)(zhi)、CEC控制(zhi)(zhi)的要(yao)(yao)求,部(bu)分機架采用(yong)單獨供電(dian)和反并聯可控硅裝(zhuang)置。

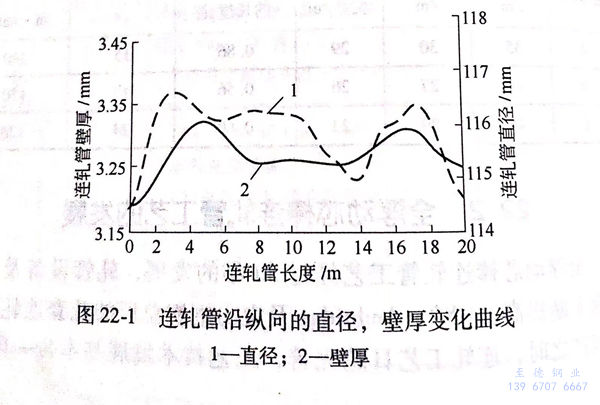

2. 對連(lian)軋(ya)管理論的(de)(de)(de)(de)(de)(de)深(shen)人研(yan)究是(shi)工藝成熟的(de)(de)(de)(de)(de)(de)保(bao)證(zheng),特別是(shi)Pfeiffer 對于“竹(zhu)節(jie)”形(xing)成理論的(de)(de)(de)(de)(de)(de)研(yan)究為(wei)(wei)“竹(zhu)節(jie)”控(kong)制(zhi)奠(dian)定(ding)了(le)基礎。Pfeiffer 從(cong)(cong)研(yan)究芯(xin)(xin)(xin)棒(bang)速(su)(su)(su)度(du)及(ji)變(bian)(bian)化(hua)規(gui)律著手,在(zai)(zai)RK1、RK2上進行(xing)了(le)試驗,提出了(le)如圖(tu)22-1所示的(de)(de)(de)(de)(de)(de)所謂(wei)“前(qian)(qian)竹(zhu)節(jie)”、“后(hou)(hou)竹(zhu)節(jie)”現(xian)象,并(bing)(bing)指出“后(hou)(hou)竹(zhu)節(jie)”段是(shi)由于芯(xin)(xin)(xin)棒(bang)速(su)(su)(su)度(du)變(bian)(bian)化(hua)而形(xing)成的(de)(de)(de)(de)(de)(de),即芯(xin)(xin)(xin)棒(bang)由于加速(su)(su)(su)現(xian)象從(cong)(cong)前(qian)(qian)部(bu)機(ji)架曳入(ru)的(de)(de)(de)(de)(de)(de)附加金屬的(de)(de)(de)(de)(de)(de)體積只能在(zai)(zai)后(hou)(hou)部(bu)機(ji)架中轉化(hua)為(wei)(wei)軋(ya)件(jian)的(de)(de)(de)(de)(de)(de)截面積,并(bing)(bing)在(zai)(zai)張力和金屬堆擠的(de)(de)(de)(de)(de)(de)綜合(he)影響下,在(zai)(zai)連(lian)軋(ya)管后(hou)(hou)部(bu)以“竹(zhu)節(jie)”出現(xian)。“前(qian)(qian)竹(zhu)節(jie)”現(xian)象不是(shi)芯(xin)(xin)(xin)棒(bang)速(su)(su)(su)度(du)變(bian)(bian)化(hua)造成的(de)(de)(de)(de)(de)(de),而是(shi)由于軋(ya)件(jian)在(zai)(zai)芯(xin)(xin)(xin)棒(bang)上收縮,使金屬向前(qian)(qian)流動(dong)受到阻礙形(xing)成的(de)(de)(de)(de)(de)(de)。Pfeiffer提出的(de)(de)(de)(de)(de)(de)“竹(zhu)節(jie)”控(kong)制(zhi)的(de)(de)(de)(de)(de)(de)基本(ben)方法(fa)是(shi):當毛(mao)管端(duan)部(bu)進入(ru)軋(ya)機(ji)時,先(xian)進行(xing)動(dong)態調速(su)(su)(su),以便(bian)在(zai)(zai)芯(xin)(xin)(xin)棒(bang)速(su)(su)(su)度(du)增加的(de)(de)(de)(de)(de)(de)情況下降低軋(ya)輥速(su)(su)(su)度(du),從(cong)(cong)而盡可能地保(bao)持接近恒(heng)定(ding)的(de)(de)(de)(de)(de)(de)軋(ya)件(jian)速(su)(su)(su)度(du)。

3. 深(shen)入(ru)地研究了(le)張力減(jian)徑機工藝和傳動、CEC控制等問題,使張減(jian)能和連軋很好的(de)匹配。

不銹(xiu)鋼(gang)管(guan)連軋管(guan)技術(shu)和張減技術(shu)的發展是(shi)相互影響、相互促進(jin)的。與(yu)新型連軋管(guan)機聯用的張力減徑機基本上(shang)代表(biao)(biao)了(le)20世紀70年代的張減技術(shu),其主要表(biao)(biao)現如下:

1. 生產工(gong)藝方面

采(cai)用(yong)特殊的孔型(xing)(xing)設(she)計以解決內(nei)六角問題,采(cai)用(yong)兩種減徑系列,每(mei)一(yi)系列有(you)兩種孔型(xing)(xing),兩種不同的α值,軋(ya)厚壁管時采(cai)用(yong)α值小的孔型(xing)(xing)即圓(yuan)孔型(xing)(xing),軋(ya)薄(bo)壁管時采(cai)用(yong)α值稍大(da)一(yi)些的孔型(xing)(xing)即橢圓(yuan)孔型(xing)(xing);

2. 機械結構方面

確(que)立三(san)輥式結(jie)構,機(ji)架(jia)多達24~28個,并采用外傳(chuan)動(dong),且單獨(du)傳(chuan)動(dong)方式是主要(yao)的(de)傳(chuan)動(dong)方式;

3. 減(jian)少切頭損失方面(mian)

采用CEC控制(zhi)(zhi)的(de)(de)實效良好,如德國(guo)牟爾海姆連軋管(guan)廠的(de)(de)Kegel和Hüls工程(cheng)師通(tong)過對各種傳動方式比(bi)較所(suo)提出的(de)(de)數(shu)據表明,具有CEC控制(zhi)(zhi)的(de)(de)單獨傳動方式的(de)(de)切頭(tou)損失和設(she)有機械成組傳動的(de)(de)張(zhang)減(jian)(jian)機基本相當;采用連軋管(guan)作管(guan)坯,對參(can)與CEC控制(zhi)(zhi)的(de)(de)機架數(shu)為(wei)10、機架總數(shu)為(wei)28的(de)(de)RK1機組的(de)(de)張(zhang)減(jian)(jian)機而言,切頭(tou)長(chang)度為(wei)0.3~3m;曼(man)內斯曼(man)-德馬克公司聲稱,采用CEC控制(zhi)(zhi)后,管(guan)端增厚(hou)段減(jian)(jian)少(shao)1/3。