擠壓筒是不銹鋼管擠壓機組工模具中最大的部件,25~30MN(2500~3000t)擠壓機的擠壓筒一套筒部件的重量達到8~10噸,50MN(5000t)擠壓機擠壓筒重約15t,60MN(6000t)擠壓機的擠壓筒重為20t,80MN(8000t)擠壓機的擠壓筒重40t,而220MN(20000t)擠壓機的擠壓筒重達100t以上。

擠(ji)(ji)壓(ya)(ya)筒是(shi)用(yong)于放置已加熱到(dao)擠(ji)(ji)壓(ya)(ya)溫(wen)度的(de)坯料的(de)容器。擠(ji)(ji)壓(ya)(ya)時(shi)擠(ji)(ji)壓(ya)(ya)筒內壁承受著將(jiang)坯料擠(ji)(ji)壓(ya)(ya)成制品全部變形的(de)徑向壓(ya)(ya)力(li),其負荷水平可以(yi)達到(dao)1000MPa以(yi)上。

擠(ji)壓(ya)筒(tong)(tong)的(de)(de)(de)工作條件是十分嚴酷的(de)(de)(de)。沿(yan)被(bei)加熱(re)的(de)(de)(de)擠(ji)筒(tong)(tong)內(nei)襯(chen)的(de)(de)(de)長度方向(xiang)上,周期性的(de)(de)(de)作用有強烈的(de)(de)(de)、不(bu)均勻的(de)(de)(de)加熱(re)和冷(leng)卻(que),高(gao)溫坯料(liao)與擠(ji)壓(ya)筒(tong)(tong)內(nei)襯(chen)壁(bi)之(zhi)間接觸的(de)(de)(de)高(gao)溫高(gao)壓(ya)摩(mo)擦力(li)(li),高(gao)的(de)(de)(de)徑(jing)向(xiang)壓(ya)力(li)(li),隨后又沖擊性的(de)(de)(de)下降(jiang)。同時,冷(leng)空氣或水通(tong)過擠(ji)壓(ya)筒(tong)(tong)內(nei)襯(chen)的(de)(de)(de)孔(kong)腔,使其(qi)(qi)受到強烈的(de)(de)(de)冷(leng)卻(que)。在所有這些工作條件下,在擠(ji)壓(ya)筒(tong)(tong)的(de)(de)(de)材(cai)料(liao)中(zhong)引起熱(re)超高(gao)應力(li)(li)。這種情(qing)況在擠(ji)壓(ya)筒(tong)(tong)前端(duan)三(san)分之(zhi)一的(de)(de)(de)內(nei)襯(chen)長度上顯得尤其(qi)(qi)嚴重。由于(yu)高(gao)溫變(bian)形金(jin)屬的(de)(de)(de)流動,在擠(ji)壓(ya)筒(tong)(tong)內(nei)襯(chen)前端(duan)的(de)(de)(de)套筒(tong)(tong)壁(bi)上引起強烈的(de)(de)(de)熱(re)摩(mo)擦,使其(qi)(qi)產(chan)生磨損或裂紋,導致(zhi)內(nei)襯(chen)損壞。

早期的(de)擠(ji)壓筒(tong)采(cai)(cai)用(yong)的(de)都是整(zheng)體結構(gou),現在(zai)這(zhe)種結構(gou)的(de)擠(ji)壓筒(tong)甚至在(zai)小噸(dun)位(wei)的(de)擠(ji)壓機上都已被淘汰。目前,現代化的(de)大(da)型擠(ji)壓機上所采(cai)(cai)用(yong)的(de)擠(ji)壓筒(tong)一套(tao)筒(tong)系(xi)統都是由(you)2個、3個或更多的(de)套(tao)筒(tong)組成(cheng)的(de)多層結構(gou)擠(ji)壓筒(tong),并(bing)且在(zai)各層套(tao)筒(tong)之間都帶(dai)有一定的(de)過盈(ying)量,以熱裝(zhuang)(zhuang)的(de)方式裝(zhuang)(zhuang)配而(er)成(cheng)。

采用(yong)過盈配合(he)的(de)(de)多層結構(gou)擠(ji)(ji)壓(ya)筒(tong)(tong)(tong),使每層套(tao)筒(tong)(tong)(tong)的(de)(de)結合(he)面(mian)上(shang)都具有一定的(de)(de)預應力(li)。由于有預應力(li)的(de)(de)存(cun)在,使多層結構(gou)的(de)(de)擠(ji)(ji)壓(ya)筒(tong)(tong)(tong)在承受(shou)(shou)擠(ji)(ji)壓(ya)產生的(de)(de)熱超高(gao)應力(li)作用(yong)時(shi),套(tao)筒(tong)(tong)(tong)之間(jian)的(de)(de)應力(li)分(fen)布趨于均勻,從而使擠(ji)(ji)壓(ya)筒(tong)(tong)(tong)套(tao)筒(tong)(tong)(tong)的(de)(de)材料得到充(chong)分(fen)的(de)(de)利用(yong);并且還可以提(ti)(ti)高(gao)熱擠(ji)(ji)壓(ya)時(shi)擠(ji)(ji)壓(ya)筒(tong)(tong)(tong)承受(shou)(shou)的(de)(de)單位(wei)壓(ya)力(li),從而提(ti)(ti)高(gao)擠(ji)(ji)壓(ya)筒(tong)(tong)(tong)套(tao)筒(tong)(tong)(tong)的(de)(de)使用(yong)壽命。

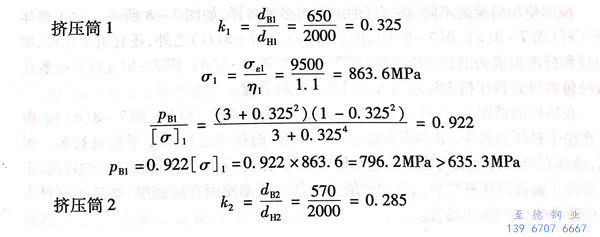

擠(ji)壓筒(tong)內(nei)(nei)襯套(tao)(tao)的(de)(de)結構形(xing)(xing)式,包括內(nei)(nei)襯套(tao)(tao)的(de)(de)內(nei)(nei)徑(jing)和形(xing)(xing)狀,內(nei)(nei)襯套(tao)(tao)外(wai)徑(jing)與中套(tao)(tao)內(nei)(nei)徑(jing)的(de)(de)配(pei)合(he);除了過(guo)盈配(pei)合(he)之外(wai),還有多種(zhong)形(xing)(xing)式的(de)(de)配(pei)合(he),如圖7-4所示。擠(ji)壓筒(tong)內(nei)(nei)襯套(tao)(tao)經熱處理后,其硬度HRC達(da)到(dao)(dao)40~45;在不重(zhong)車的(de)(de)情況(kuang)下,使用壽命達(da)到(dao)(dao)1500~4000次。

除此之(zhi)外,擠(ji)壓筒(tong)使用時,為了(le)建立(li)熱擠(ji)壓過程本身(shen)所需的熱力學條件,擠(ji)壓筒(tong)的預熱極為重要。擠(ji)壓筒(tong)的預熱可以提高其使用壽命。

擠壓(ya)筒(tong)(tong)預熱(re)時(shi),為(wei)了能快速(su)地(di)加熱(re),減(jian)小熱(re)量(liang)損失,在(zai)外加熱(re)的同時(shi),最好(hao)能采用特(te)殊(shu)可換式(shi)加熱(re)器來預熱(re)擠壓(ya)筒(tong)(tong)的內(nei)部,為(wei)了保持壓(ya)人套(tao)筒(tong)(tong)時(shi)在(zai)套(tao)筒(tong)(tong)和擠壓(ya)筒(tong)(tong)內(nei)產(chan)生(sheng)的預應力(li)(li),內(nei)加熱(re)非常必要。若(ruo)僅強(qiang)烈(lie)的外加熱(re),將使預應力(li)(li)降(jiang)低,從而(er),惡化擠壓(ya)筒(tong)(tong)套(tao)筒(tong)(tong)的工作能力(li)(li)。

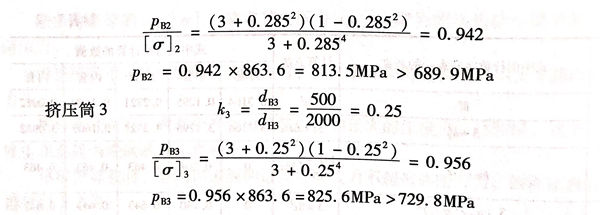

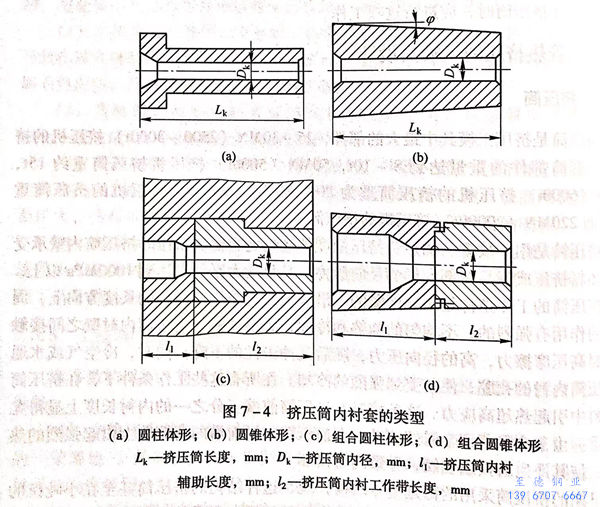

一般對于較(jiao)大噸(dun)位的(de)(de)(de)(de)(de)臥式(shi)擠(ji)(ji)(ji)壓(ya)機(ji),擠(ji)(ji)(ji)壓(ya)筒的(de)(de)(de)(de)(de)預(yu)(yu)熱(re)(re)采用內(nei)(nei)置(zhi)式(shi)的(de)(de)(de)(de)(de)加(jia)熱(re)(re)元件進行預(yu)(yu)熱(re)(re)(圖(tu)7-5和圖(tu)7-6),而對于較(jiao)小的(de)(de)(de)(de)(de)擠(ji)(ji)(ji)壓(ya)筒,較(jiao)多的(de)(de)(de)(de)(de)是采用活(huo)動的(de)(de)(de)(de)(de)感應加(jia)熱(re)(re)器(qi)(也有用熱(re)(re)坯料)直接放入擠(ji)(ji)(ji)壓(ya)筒內(nei)(nei)腔內(nei)(nei)進行預(yu)(yu)熱(re)(re)。一旦(dan)擠(ji)(ji)(ji)壓(ya)開始擠(ji)(ji)(ji)壓(ya)筒內(nei)(nei)襯便處于受熱(re)(re)狀態,不(bu)需(xu)要加(jia)熱(re)(re),而是需(xu)要經(jing)常進行冷卻。圖(tu)7-5所示為俄羅斯制造的(de)(de)(de)(de)(de)63MN(6300t)臥式(shi)液壓(ya)擠(ji)(ji)(ji)壓(ya)機(ji)的(de)(de)(de)(de)(de)帶預(yu)(yu)熱(re)(re)裝置(zhi)的(de)(de)(de)(de)(de)三層(ceng)結構(gou)擠(ji)(ji)(ji)壓(ya)筒,圖(tu)7-6所示為德國制造的(de)(de)(de)(de)(de)帶擠(ji)(ji)(ji)壓(ya)筒測溫裝置(zhi)的(de)(de)(de)(de)(de)60MN(6000t)臥式(shi)液壓(ya)擠(ji)(ji)(ji)壓(ya)機(ji)三層(ceng)結構(gou)擠(ji)(ji)(ji)壓(ya)筒。

一、擠壓筒-套筒系統(tong)的(de)設(she)計條件

擠壓筒(tong)-套(tao)筒(tong)系統的設計條件如下:

1. 擠壓時,擠壓筒中的內壓力(li)分布是不均勻的,其影響因素很多。但(dan)設計(ji)計(ji)算時,認為內應力(li)是均勻分布的。

2. 擠壓時,擠壓筒壁上的單位壓力的大小是很難確定的。在足夠精確的情況下,可以認為其等于(0.5~0.8)p,即作用在擠壓筒壁上的徑向壓力pi,將低于擠壓桿上所施加的壓力p。

擠壓力在金屬中的傳遞是不均勻的,其不同于壓力在液體中的傳遞,因此實際上在計算徑向壓力時,采用pi=(0.5~0.8)p,其中,金屬變形的難易系數(0.5~0.8)與變形金屬在一定壓力下的流動能力有關,即擠壓難變形材料時,該系數取小值。

3. 在(zai)設(she)計(ji)計(ji)算(suan)擠(ji)壓簡(jian)一套簡(jian)系統部件時,首先根據(ju)經(jing)驗(yan)數據(ju)確定擠(ji)壓簡(jian)的主要尺寸、套筒的數量及其近似尺寸,然后對所選(xuan)定的系統進行強(qiang)度驗(yan)算(suan)。

4. 工(gong)藝條件決定(ding)(ding)了擠壓(ya)(ya)機(ji)工(gong)作(zuo)套筒所(suo)需(xu)(xu)的(de)內徑和擠壓(ya)(ya)力(li)。此擠壓(ya)(ya)力(li)為在工(gong)作(zuo)套筒內孔截面上建立一定(ding)(ding)的(de)單(dan)位(wei)壓(ya)(ya)力(li)所(suo)必需(xu)(xu)的(de)。

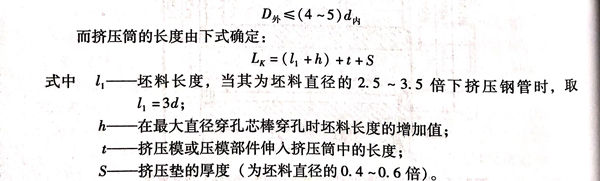

5. 擠壓筒外(wai)徑采(cai)用以下(xia)關(guan)系式確(que)定:

6. 在擠壓筒-套(tao)筒系統計算時,當(dang)套(tao)筒壁(bi)厚增加至一定范(fan)圍而對最大應力(li)數值的(de)影響很小時,為使(shi)套(tao)筒材料(liao)的(de)性能得到充分(fen)利用,并(bing)使(shi)沿斷(duan)面上(shang)應力(li)較(jiao)均勻地(di)分(fen)布,在大壓力(li)的(de)情況(kuang)下(xia)應采用組合套(tao)筒。

7. 對(dui)于多層結構(gou)的(de)擠壓筒(tong)(tong)一(yi)套筒(tong)(tong)系統(tong),可根(gen)據其許用應(ying)(ying)力(li)與壁厚系數的(de)關系圖表來選擇合理結構(gou)的(de)多層擠壓筒(tong)(tong)。其保證條件是:套筒(tong)(tong)以一(yi)定的(de)公盈(ying)裝入多層擠壓筒(tong)(tong)中,提高其承受最大壓力(li)的(de)能力(li),并(bing)在此壓力(li)下(xia),擠壓筒(tong)(tong)一(yi)套筒(tong)(tong)系統(tong)內的(de)應(ying)(ying)力(li)不超過允許值(zhi)。

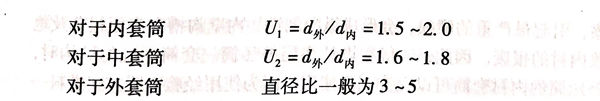

8. 擠(ji)(ji)(ji)壓(ya)(ya)筒(tong)(tong)(tong)一(yi)套(tao)筒(tong)(tong)(tong)系統的(de)(de)強(qiang)度(du),由(you)擠(ji)(ji)(ji)壓(ya)(ya)筒(tong)(tong)(tong)材料(liao)在工作溫度(du)下的(de)(de)屈服極(ji)(ji)限(σt)和單位擠(ji)(ji)(ji)壓(ya)(ya)力所決定。在擠(ji)(ji)(ji)壓(ya)(ya)筒(tong)(tong)(tong)一(yi)套(tao)筒(tong)(tong)(tong)內(nei)表面(mian)上的(de)(de)最(zui)大切應(ying)力不應(ying)超(chao)過這個(ge)屈服極(ji)(ji)限。當此應(ying)力大于或等于材料(liao)熱狀態(tai)下的(de)(de)屈服極(ji)(ji)限,則擠(ji)(ji)(ji)壓(ya)(ya)筒(tong)(tong)(tong)應(ying)做成2、3或4層(ceng)。這時整個(ge)系統的(de)(de)強(qiang)度(du)就取決于所選(xuan)用(yong)材料(liao)在熱狀態(tai)下的(de)(de)屈服強(qiang)度(du)極(ji)(ji)限σt、σt'、σt”和擠(ji)(ji)(ji)壓(ya)(ya)筒(tong)(tong)(tong)各個(ge)套(tao)筒(tong)(tong)(tong)中產生的(de)(de)應(ying)力。實踐證明,在這種情況下套(tao)筒(tong)(tong)(tong)的(de)(de)內(nei)、外直(zhi)徑比很重要。對(dui)所有套(tao)筒(tong)(tong)(tong)來講,應(ying)是相等的(de)(de),即(ji)如(ru)果(guo)d/dx=U,那么U1=U2=U3.對(dui)易擠(ji)(ji)(ji)壓(ya)(ya)的(de)(de)金屬用(yong)較厚的(de)(de)套(tao)筒(tong)(tong)(tong),即(ji)U1>U2;而對(dui)難(nan)擠(ji)(ji)(ji)壓(ya)(ya)的(de)(de)金屬采用(yong)較薄的(de)(de)套(tao)筒(tong)(tong)(tong),即(ji)U1<U2.

在(zai)正(zheng)確選(xuan)擇切應力(li)時,可正(zheng)確選(xuan)擇用(yong)以抵消主應力(li)的(de)熱(re)(re)裝應力(li)。為了安全,各(ge)套簡均(jun)在(zai)一(yi)定的(de)公盈量下進(jin)行熱(re)(re)裝,以使(shi)每個套筒的(de)負荷與(yu)材料熱(re)(re)狀態(tai)下的(de)屈服(fu)極(ji)限有同樣的(de)比例。在(zai)計(ji)算時,應采用(yong)低于相應材料在(zai)熱(re)(re)狀態(tai)下之屈服(fu)極(ji)限。

為使套(tao)筒中的(de)應力趨于平緩,采用如下的(de)直徑比:

9. 在強(qiang)(qiang)度驗算時(shi),因為擠(ji)(ji)壓筒部件通常是(shi)采用(yong)韌性熱強(qiang)(qiang)鋼制造的,因此,最(zui)近(jin)似的是(shi)按(an)第(di)(di)三強(qiang)(qiang)度理(li)(li)(li)論(lun)(最(zui)大(da)切應力(li)(li)理(li)(li)(li)論(lun))和第(di)(di)四(si)強(qiang)(qiang)度理(li)(li)(li)論(lun)(能量理(li)(li)(li)論(lun))驗算。對于(yu)整體(ti)式擠(ji)(ji)壓筒,其(qi)危險(xian)點(dian)(擠(ji)(ji)壓筒內表面)上的應力(li)(li)不超過允用(yong)值的情況下其(qi)最(zui)大(da)壓力(li)(li),可(ke)按(an)第(di)(di)三強(qiang)(qiang)度理(li)(li)(li)論(lun)計算,也(ye)可(ke)按(an)第(di)(di)四(si)強(qiang)(qiang)度理(li)(li)(li)論(lun)計算。

10. 多(duo)層(ceng)擠壓筒的(de)極限應(ying)力與(yu)層(ceng)數無關,與(yu)整體(ti)式擠壓筒相(xiang)比,其極限應(ying)力提高(gao)2倍。

11. 擠(ji)壓(ya)筒(tong)的內部壓(ya)力(li)(li),在套筒(tong)橫截面(mian)的徑向(xiang)上產生壓(ya)縮應(ying)力(li)(li),在切(qie)線方向(xiang)上產生拉伸應(ying)力(li)(li)。軸向(xiang)應(ying)力(li)(li)在所有(you)斷面(mian)中是(shi)均勻分布的,計算時可(ke)忽略不(bu)計。

12. 擠壓(ya)筒-套(tao)(tao)筒系統的(de)(de)熱裝配是在(zai)一定的(de)(de)公盈(ying)量(liang)下裝入已加熱到350~400℃溫度的(de)(de)擠壓(ya)筒中。已磨損套(tao)(tao)筒的(de)(de)更(geng)換可(ke)以在(zai)專用的(de)(de)設(she)備上進行,也可(ke)采用專門裝置(zhi)在(zai)擠壓(ya)機(ji)上頂出(chu)(chu)套(tao)(tao)筒。套(tao)(tao)筒頂出(chu)(chu)時,其壓(ya)力不允(yun)許大(da)于3~5MPa(表壓(ya))。因為套(tao)(tao)筒頂出(chu)(chu)后,急劇的(de)(de)卸(xie)壓(ya)可(ke)能引(yin)起擠壓(ya)機(ji)工作故障,甚至(zhi)在(zai)大(da)壓(ya)力下會導致擠壓(ya)機(ji)損壞。

13. 在熱(re)裝時(shi)(shi),應(ying)保(bao)證套(tao)筒(tong)和擠壓筒(tong)材料(liao)不會被回火而產生塑性變形,消除套(tao)筒(tong)內的(de)(de)(de)(de)原始受壓狀態,減小熱(re)裝時(shi)(shi)的(de)(de)(de)(de)公盈將會惡(e)化擠壓筒(tong)殼體的(de)(de)(de)(de)工作,增加(jia)套(tao)筒(tong)的(de)(de)(de)(de)應(ying)力,從而更難(nan)選擇(ze)(ze)套(tao)筒(tong)的(de)(de)(de)(de)材料(liao)。因此,過盈選擇(ze)(ze)不當可使擠壓筒(tong)使用壽命降低。

過盈量一(yi)般為筒徑的0.1%~0.2%.60MN(6000t)擠壓機(ji)在各(ge)套筒上的公(gong)盈量均為0.2%(與德國(guo) Schloemann公(gong)司的31.5MN(3150t)擠壓機(ji)相同)。

原上海(hai)異形鋼管廠的經驗(yan)認為(wei)(wei),過盈(ying)量(liang)為(wei)(wei)筒徑的0.15%(約為(wei)(wei)0.7~1.2mm)較為(wei)(wei)合適。

14. 在(zai)確定了多層擠(ji)(ji)壓(ya)筒(tong)由(you)套(tao)(tao)筒(tong)熱裝和(he)擠(ji)(ji)壓(ya)力所產生的應力之后,在(zai)選擇套(tao)(tao)筒(tong)和(he)擠(ji)(ji)壓(ya)筒(tong)的材料(liao)時(shi),還要考慮附(fu)加應力的存在(zai)。附(fu)加應力由(you)以下(xia)因素產生: a. 擠(ji)壓(ya)時,套筒與(yu)熱鋼坯接觸(chu)導致(zhi)擠(ji)壓(ya)筒一套筒系統的(de)溫升;b. 壓(ya)力沿擠(ji)壓(ya)筒長度上傳(chuan)遞的(de)不均勻(yun)性;c. 金屬與(yu)套筒壁的(de)熱摩擦。

根據以上(shang)因素(su)對(dui)擠壓筒(tong)一套筒(tong)系(xi)統中應(ying)力產生的影(ying)響,應(ying)提出(chu)其修(xiu)正值。

二、擠壓筒(tong)內襯的使用條件

擠壓(ya)筒內襯(chen)是(shi)多層擠壓(ya)筒一套筒系統中的易損件(jian),其壽命一般為1500~4000次/只。擠壓(ya)筒內襯(chen)的使用條件(jian)如(ru)下:

1. 擠(ji)壓(ya)(ya)時,金屬在(zai)高溫高壓(ya)(ya)下(xia)(xia)以400mm/s的(de)(de)(de)速度滑(hua)動(dong),即使(shi)在(zai)良好的(de)(de)(de)潤滑(hua)條(tiao)件下(xia)(xia),內(nei)(nei)(nei)襯(chen)內(nei)(nei)(nei)表面(mian)在(zai)1.5mm深度的(de)(de)(de)范(fan)圍內(nei)(nei)(nei)被加熱到650~700℃的(de)(de)(de)高溫。尤其是在(zai)靠近擠(ji)壓(ya)(ya)模一端(duan)的(de)(de)(de)200~300mm的(de)(de)(de)長度上,擠(ji)壓(ya)(ya)筒內(nei)(nei)(nei)襯(chen)的(de)(de)(de)內(nei)(nei)(nei)表面(mian)遭受(shou)到最(zui)強烈(lie)的(de)(de)(de)熱摩擦,引起最(zui)嚴重(zhong)的(de)(de)(de)磨損,會形成縱(zong)向劃道、內(nei)(nei)(nei)壁溝槽和表面(mian)粗糙及龜裂,進而導致內(nei)(nei)(nei)襯(chen)的(de)(de)(de)報廢。因此,一般在(zai)設計多層擠(ji)壓(ya)(ya)簡一套簡系統的(de)(de)(de)結構時。應(ying)該考慮(lv)到擠(ji)壓(ya)(ya)筒的(de)(de)(de)內(nei)(nei)(nei)襯(chen)套筒可以允許調頭使(shi)用(yong)。因為使(shi)用(yong)經驗(yan)表明,在(zai)進料端(duan)的(de)(de)(de)擠(ji)壓(ya)(ya)筒內(nei)(nei)(nei)襯(chen)的(de)(de)(de)內(nei)(nei)(nei)表面(mian)沒有發生磨損。

另外,當內(nei)襯(chen)壓(ya)入(ru)不良或(huo)者(zhe)由于(yu)中套和內(nei)襯(chen)磨損,公盈消(xiao)失,會(hui)形(xing)成內(nei)襯(chen)縱向裂(lie)紋。大(da)部分(fen)縱向裂(lie)紋的(de)(de)發生都(dou)在內(nei)襯(chen)壓(ya)出以(yi)(yi)后,即(ji)公盈已(yi)經消(xiao)失之時。這種情況限制了內(nei)襯(chen)修復(fu)的(de)(de)可(ke)能性。作為預防的(de)(de)辦法,可(ke)以(yi)(yi)在內(nei)襯(chen)壓(ya)出以(yi)(yi)后,立即(ji)在500℃溫度(du)下進行退火4~5h,以(yi)(yi)消(xiao)除(chu)應(ying)力。

2. 國外的使用(yong)經(jing)驗已經(jing)證明,采(cai)用(yong)離心澆(jiao)注(zhu)的空心坯來制造擠壓(ya)筒的內襯,是最合理的工(gong)藝。因為(wei)在(zai)其制造過程中消(xiao)耗最少,成(cheng)本(ben)最低。

采用離(li)心澆注空心坯作(zuo)擠壓筒內襯時,其機械加工的(de)余量,對外徑(jing)而言約為10~15mm,對內徑(jing)而言應不少于(yu)20~25mm.內襯粗加工以后再經熱處(chu)理(淬火后高溫回火)。

專(zhuan)門的研(yan)究(jiu)確定(ding),鍛造的擠壓(ya)筒內襯和離心澆注的擠壓(ya)筒內襯,其使(shi)用(yong)壽(shou)命(ming)相同。在(zai)各種工作條(tiao)件(jian)下的實際使(shi)用(yong),證明均可以達到1500~4000次/只的使(shi)用(yong)壽(shou)命(ming)指(zhi)標(biao)。

三、臥(wo)式擠壓機(ji)的擠壓筒一套(tao)筒系統的計算

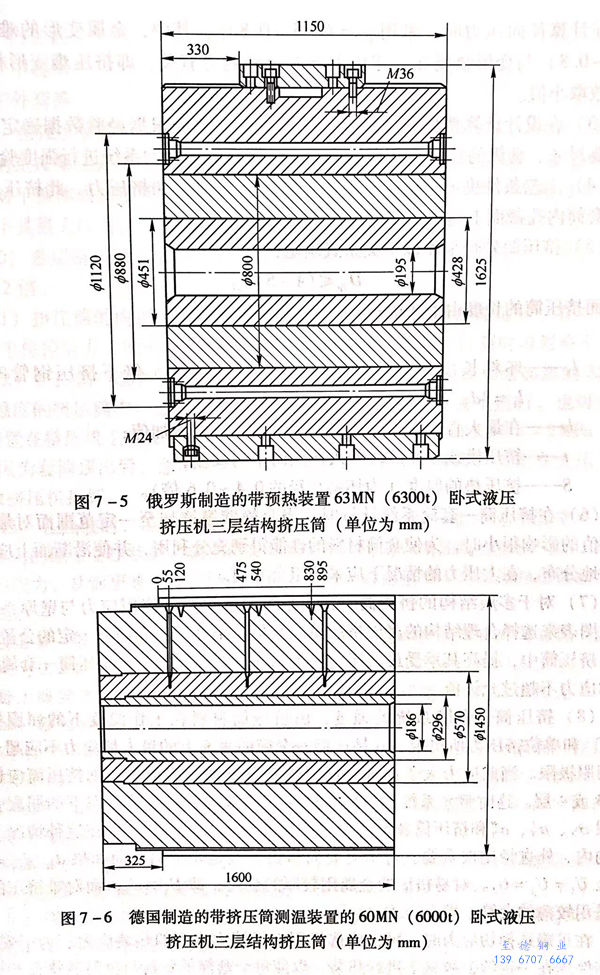

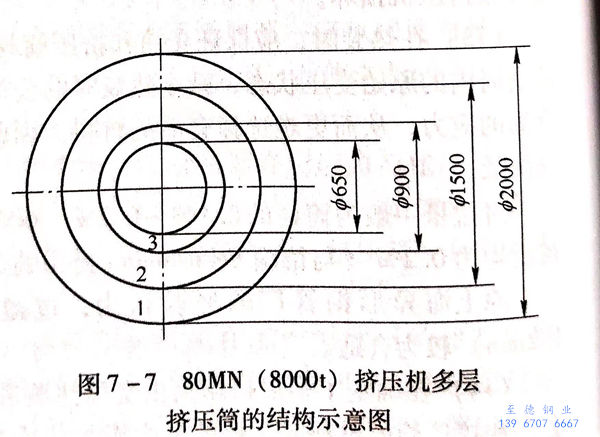

80MN(8000t)擠壓機擠壓筒(tong)的結構(帶預(yu)熱器(qi))如圖(tu)7-7所示。

計(ji)算時,按(an)作用(yong)有內外(wai)壓力的(de)多層厚(hou)壁(bi)圓筒強度計(ji)算的(de)方法進行。

假設:(1)沿擠壓(ya)筒長度上單位(wei)壓(ya)應力(li)不變,且與擠壓(ya)墊上的單位(wei)壓(ya)力(li)相等;(2)軸向壓(ya)應力(li)不大,計算時(shi)可忽略不計;(3)所有的組(zu)成套筒經受(shou)均(jun)勻的熱(re)制度的作用;(4)內孔在(zai)加(jia)熱(re)器的作用下(xia)對(dui)套筒外內表面應力(li)和變形(xing)無影響。

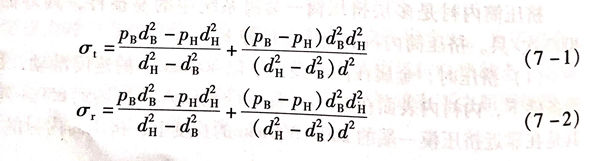

按Slame公式確定切向應力σt和徑向應力σr,而軸向力引起的應力σg不計。則:

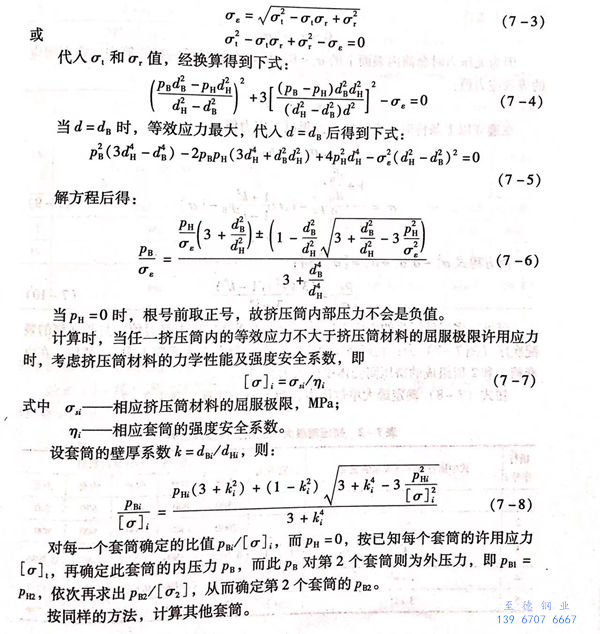

在(zai)強(qiang)度(du)驗算時,因為(wei)擠(ji)壓筒部件通常是(shi)采用(yong)韌性熱強(qiang)鋼制造,且(qie)其受力(li)條件為(wei)二向的(de)平面(mian)應力(li)狀態。因此,對于(yu)整體式擠(ji)壓筒,在(zai)內表(biao)面(mian)危(wei)險點(dian)上的(de)應力(li)不超(chao)過(guo)允許值的(de)情況下,其最大壓應力(li),可按第(di)(di)三強(qiang)度(du)理論和第(di)(di)四強(qiang)度(du)理論來計算。

按照第(di)四強度理論計(ji)算時的等(deng)效應力為:

可見,多(duo)層擠壓筒(tong)(tong)的(de)內(nei)應(ying)力(li)絕對值(zhi)始終小(xiao)于許用(yong)應(ying)力(li)絕對值(zhi)。且擠壓筒(tong)(tong)的(de)裝配次序(圖7-7)為(wei):裝好擠壓筒(tong)(tong)殼(ke)體(將套(tao)(tao)筒(tong)(tong)2嵌入套(tao)(tao)筒(tong)(tong)1中(zhong)),然后,在由套(tao)(tao)筒(tong)(tong)1和(he)2所組成的(de)擠壓筒(tong)(tong)殼(ke)體中(zhong)嵌入內(nei)套(tao)(tao)筒(tong)(tong)3。

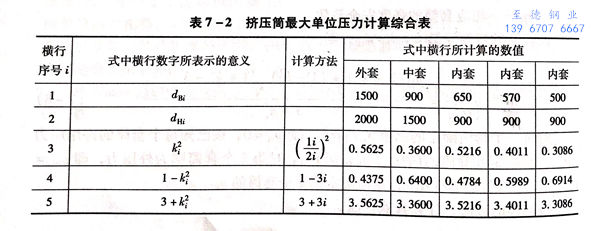

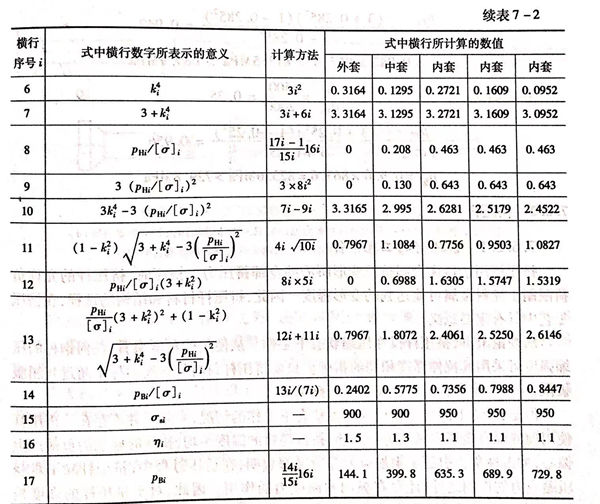

按式(7-8)確定最(zui)大單位力,為(wei)了便于(yu)計算(suan),列表7-2.

第3套(tao)筒(tong)(內(nei)(nei)套(tao)筒(tong))的內(nei)(nei)應力,即(ji)為在對每個(ge)套(tao)筒(tong)所選擇許(xu)用應力情況下,所求(qiu)的整個(ge)擠壓筒(tong)的最大單位(wei)工作壓力(對應表7-2第17行)。

按式(7-10)確定(ding)擠壓(ya)筒的(de)內應力,并(bing)與列(lie)入(ru)表7-2第17行的(de)式(7-8)確定(ding)的(de)單位壓(ya)力相比較得: