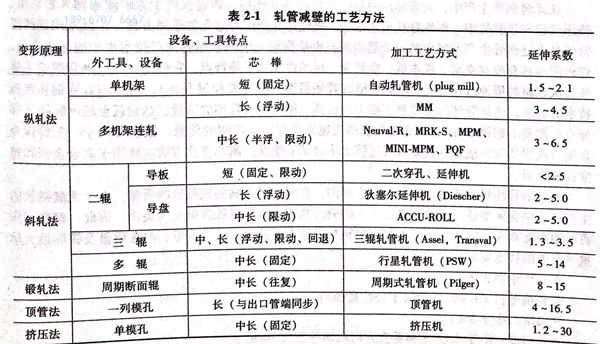

我們通常將毛管的壁厚加工稱之為軋管。軋管是不銹鋼管成形過程中最重要的一個工序環節,這個環節的主要任務是按照成品鋼管的要求將厚壁的毛管減薄至與成品鋼管相適應的程度,即它必須考慮到后續定、減徑工序時壁厚的變化;并改善毛管的內外表面光潔度和壁厚的均勻度。通過軋管減壁延伸工序后的管子一般稱為荒管。軋管減壁方法的基本特點是在毛管內安上剛性芯棒,由外部工具(軋輥或模孔)對毛管壁厚進行壓縮減壁。依據變形原理和設備特點的不同,它有許多種生產方法,如表2-1所示。一般習慣根據軋管機的形式來命名熱軋機組。軋管機分單機架和多機架,單機架有自動軋管機、阿塞爾軋機、ACCU-ROLL等;連續軋管機都是多機架的,通常4~8個機架,如MPM、PQF等。目前軋管工藝主要使用連軋(屬于縱軋)與斜軋兩種。

1. 連(lian)續軋(ya)管機組的特點

軋制時,不銹鋼管及芯棒一起做直線運動,機組生產效率高,延伸系數大(μ>6)能軋制長達30m以上的荒管,產品質量好(體現在內外表面上),壁厚精度高;品種、規格范圍寬,既能生產碳綱、合金鋼,又能生產不銹鋼(gang);可生產D/S>45mm的薄壁管,生產成本低,金屬消耗和工具消耗低;產量高,適合大批量連續化生產;限動芯棒連續軋管機組可生產外徑460mm的鋼管,D/S可達40以上。缺點是一次投資大,軋制工具占用資金較多;生產的靈活性稍差;更換孔型時間較長,不適宜小批量的生產;限動芯棒連續軋管機在軋制厚壁管時受管坯加熱長度和連軋機與脫管機距離的制約,致使許多規格的不銹鋼厚壁管(guan)產品不能生產。

2. 斜軋管(guan)機組的(de)特點(dian)

軋(ya)(ya)(ya)制(zhi)(zhi)時,不銹鋼管(guan)(guan)及芯棒一起做螺(luo)旋(xuan)運(yun)動,適宜軋(ya)(ya)(ya)制(zhi)(zhi)中(zhong)厚(hou)壁鋼管(guan)(guan),適應高(gao)精(jing)度(du)、小(xiao)批(pi)量(liang)(liang)、多品(pin)種(zhong)的(de)(de)(de)(de)高(gao)附(fu)加(jia)值(zhi)產(chan)(chan)(chan)(chan)品(pin)的(de)(de)(de)(de)生(sheng)產(chan)(chan)(chan)(chan),借助(zhu)軋(ya)(ya)(ya)輥的(de)(de)(de)(de)離合就(jiu)可改變孔型尺寸,生(sheng)產(chan)(chan)(chan)(chan)中(zhong)靈活性(xing)大,特(te)別(bie)適應較(jiao)小(xiao)批(pi)量(liang)(liang)生(sheng)產(chan)(chan)(chan)(chan),且工(gong)具消耗低(di)。因(yin)沒有脫(tuo)管(guan)(guan)機(ji),軋(ya)(ya)(ya)制(zhi)(zhi)厚(hou)壁管(guan)(guan)時限制(zhi)(zhi)較(jiao)少(shao);三輥軋(ya)(ya)(ya)管(guan)(guan)機(ji)(Assel)可作(zuo)為連續軋(ya)(ya)(ya)管(guan)(guan)機(ji)組生(sheng)產(chan)(chan)(chan)(chan)品(pin)種(zhong)的(de)(de)(de)(de)補充(chong),進(jin)一步優化(hua)產(chan)(chan)(chan)(chan)品(pin)的(de)(de)(de)(de)結構、合理地調配資源、增加(jia)生(sheng)產(chan)(chan)(chan)(chan)的(de)(de)(de)(de)靈活性(xing)、特(te)別(bie)是在應對小(xiao)批(pi)量(liang)(liang)、多品(pin)種(zhong)、多規(gui)格的(de)(de)(de)(de)市(shi)場需求時,市(shi)場競爭能(neng)力得到加(jia)強。缺點(dian)是規(gui)格范圍窄(zhai),產(chan)(chan)(chan)(chan)量(liang)(liang)低(di);荒管(guan)(guan)長度(du)一般小(xiao)于15m,成(cheng)材率較(jiao)低(di);當軋(ya)(ya)(ya)制(zhi)(zhi)D/S>20時荒管(guan)(guan)的(de)(de)(de)(de)螺(luo)旋(xuan)線嚴重,表(biao)面質(zhi)量(liang)(liang)較(jiao)差。