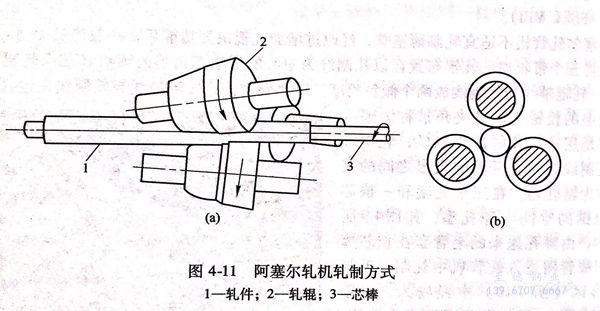

阿塞爾軋管機的三個軋輥在機架中呈120°“品”字形對稱布置在以軋制線為中心的等邊三角形的頂點(見圖4-11),與長芯棒構成一個半封閉的孔喉。以上輥為例,軋輥軸線相對于軋制中心線水平方向和垂直方向均傾斜于一定角度,分別叫喂入角和輾軋角。喂入角使不(bu)銹(xiu)鋼管在軋制過程中獲得旋轉前進運動;輾軋角主要是設備結構上的需要,有正負兩種輾軋角。軋輥軸線向入口傾斜為正,也稱之為擴散型、發散型;向出口傾斜為負,稱為收斂型,德國人稱之為CAM。發散、收斂是相對于出口側軋輥的開口度而言的,收斂型的可減少擴徑量,在不改變壓下量的情況下,所軋制荒管的D/S值更大一些。新建的軋機都采用正輾軋角。軋輥形狀呈錐形,輥身分入口錐、輥肩、平整段和出口錐四段,中間段凸起的圓滑過渡帶叫做輥肩,輥肩的高度大約等于減壁量,軋制時與長芯棒共同完成集中變形,實現較大的管壁壓下量,荒管的延伸系數可達2左右。

阿塞爾軋(ya)管機(ji)主要用(yong)于生產(chan)厚(hou)壁的軸承管和其他壁厚(hou)在5~35mm的結構用(yong)不銹(xiu)鋼(gang)管等,最(zui)大壁厚(hou)可達50mm(60mm).軋(ya)輥(gun)直徑一般在ф320~ф570mm(ф800mm)之間,軋(ya)輥(gun)長度在280~400mm之間。目前該軋(ya)機(ji)生產(chan)的最(zui)大不銹(xiu)鋼(gang)管直徑為Φ250mm,其壁厚(hou)精度可達±5.0%。

阿(a)塞爾軋管機適用于小批量(liang)、多品(pin)種的生產(chan)方(fang)式(shi),但軋制不(bu)銹鋼(gang)管的壁厚不(bu)宜(yi)太(tai)薄,一般D/S值控制在30以(yi)下較為適宜(yi)。

一(yi)、芯棒運行(xing)的方式

1. 浮動(dong)式(shi)

與上述連續軋管機的浮動芯棒形式相同,軋制過程中對芯棒速度不加以控制,芯棒由被輾軋金屬的摩擦力帶動自由跟隨管子通過軋機,芯棒的運行速度是不受控的;軋制結束后,芯棒隨荒管軋出至連軋機后的輸出輥道,在軋制薄壁不銹(xiu)鋼(gang)管時芯棒的幾乎全長都在荒管內,參見圖4-8;帶有芯棒的荒管橫移至脫棒線,由脫棒機將芯棒從荒管中抽出以便冷卻、潤滑后循環使用。其特點是軋制節奏快,每分鐘可軋2支甚至更多的不銹鋼管;但設有脫棒機其工藝流程較長、芯棒的長度接近于管子的長度。隨著芯棒規格的加大,芯棒重量增加很多,大規格的芯棒運行起來可能要遇到一些困難,適合生產較小規格(外徑小于140mm)的不銹鋼無縫管。

2. 限(xian)動式(shi)

與(yu)上述連(lian)續軋(ya)管機(ji)(ji)的(de)(de)(de)(de)(de)(de)限動芯(xin)(xin)(xin)棒(bang)形式相近(jin),軋(ya)管時芯(xin)(xin)(xin)棒(bang)的(de)(de)(de)(de)(de)(de)運行是限動的(de)(de)(de)(de)(de)(de)、速(su)度(du)是可控(kong)的(de)(de)(de)(de)(de)(de),芯(xin)(xin)(xin)棒(bang)前進(jin)的(de)(de)(de)(de)(de)(de)速(su)度(du)比荒(huang)管的(de)(de)(de)(de)(de)(de)小(xiao)(xiao),由專(zhuan)門(men)機(ji)(ji)構控(kong)制(zhi),只(zhi)是使用一(yi)支(zhi)空心芯(xin)(xin)(xin)棒(bang),芯(xin)(xin)(xin)棒(bang)在(zai)線內水(shui)冷,軋(ya)制(zhi)結束(shu)后,將芯(xin)(xin)(xin)棒(bang)從(cong)荒(huang)管中回退抽出并返(fan)回原(yuan)始位(wei)置,繼(ji)續進(jin)行下一(yi)根管子的(de)(de)(de)(de)(de)(de)軋(ya)制(zhi)操(cao)作。軋(ya)制(zhi)的(de)(de)(de)(de)(de)(de)整個過程中芯(xin)(xin)(xin)棒(bang)速(su)度(du)是恒定不變(bian)的(de)(de)(de)(de)(de)(de),軋(ya)制(zhi)不同規(gui)格(ge)的(de)(de)(de)(de)(de)(de)管子時芯(xin)(xin)(xin)棒(bang)的(de)(de)(de)(de)(de)(de)速(su)度(du)可在(zai)一(yi)定范圍內調節。其(qi)特點是不用脫棒(bang)機(ji)(ji),縮短了工(gong)藝(yi)流程,芯(xin)(xin)(xin)棒(bang)較(jiao)短;但軋(ya)制(zhi)節奏較(jiao)慢,每分鐘可軋(ya)1支(zhi)或(huo)稍多一(yi)點的(de)(de)(de)(de)(de)(de)鋼(gang)管,適合(he)生產中等(deng)規(gui)格(ge)(外徑小(xiao)(xiao)于250mm)的(de)(de)(de)(de)(de)(de)無縫(feng)不銹(xiu)鋼(gang)管。

3. 回退式(shi)

將芯(xin)棒(bang)裝在(zai)小車上,芯(xin)棒(bang)的運行受到(dao)(dao)小車的限制,芯(xin)棒(bang)穿(chuan)過(guo)毛(mao)管并達到(dao)(dao)最前(qian)部(bu)極限位置時(shi)開始(shi)軋(ya)管,軋(ya)制時(shi)開動芯(xin)棒(bang)小車使芯(xin)棒(bang)按(an)給定(ding)速(su)度后退,芯(xin)棒(bang)逐漸地從鋼(gang)管已(yi)軋(ya)完的部(bu)分(fen)中抽出,軋(ya)制結束時(shi)抽出工作已(yi)全部(bu)完畢。這(zhe)種方式可生產D/S=2.5的特厚壁管。

阿(a)塞(sai)爾(er)軋管(guan)機(ji)的芯棒不(bu)論(lun)采用以上哪種方式運行,與連續軋管(guan)機(ji)最大(da)的不(bu)同(tong)是芯棒要做螺旋運動,即除了隨軋件向前運動外,還要與軋件一起(qi)繞自身軸(zhou)線旋轉(zhuan)。

二、阿(a)塞爾軋管機特點

由于斜軋(ya)(ya)(ya)(ya)是(shi)(shi)一種分散累(lei)計變(bian)形(xing)(xing)方式,能獲得較(jiao)大(da)的總變(bian)形(xing)(xing)量(liang)。軋(ya)(ya)(ya)(ya)件通(tong)過斜軋(ya)(ya)(ya)(ya)變(bian)形(xing)(xing)區時(shi),自身(shen)最少(shao)要(yao)轉4圈以上(shang),在三個(ge)軋(ya)(ya)(ya)(ya)輥(gun)之(zhi)間軋(ya)(ya)(ya)(ya)制(zhi),通(tong)過變(bian)形(xing)(xing)區后被輾(zhan)軋(ya)(ya)(ya)(ya)12次以上(shang)。在一道次中多(duo)次、良好的輾(zhan)軋(ya)(ya)(ya)(ya)效(xiao)果,能極(ji)大(da)的消(xiao)除壁厚不(bu)均現象,使荒(huang)管(guan)的壁厚精度大(da)大(da)提高,也不(bu)易產生劃道、耳子(zi)和青(qing)線等缺(que)陷(xian);生產中靈活性大(da),借助(zhu)軋(ya)(ya)(ya)(ya)輥(gun)的離合就可(ke)改變(bian)孔型尺寸(cun),特(te)別(bie)適應較(jiao)小量(liang)多(duo)批定(ding)貨,對組織生產有很大(da)的優越性,可(ke)生產D/S=2.5的特(te)厚壁管(guan);工具儲備數量(liang)少(shao)。不(bu)足是(shi)(shi)規(gui)格(ge)范(fan)圍窄,品種受限(xian)制(zhi),不(bu)能生產不(bu)銹鋼等難變(bian)形(xing)(xing)材質(zhi)。缺(que)點是(shi)(shi)產能低(di),成(cheng)材率低(di),年產低(di)于25萬t;延伸較(jiao)小(一般μ<2.5);荒(huang)管(guan)D/S一般<35、長度小于15m。

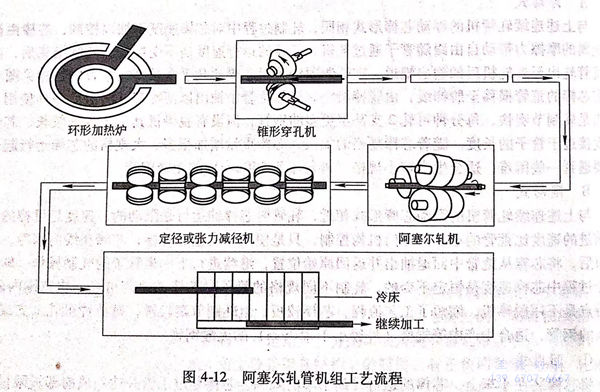

三、阿塞爾軋(ya)管(guan)機組工藝(yi)流程

阿塞爾(er)軋管機組的主要工藝包括:

1. 實心圓管(guan)坯在環形(xing)加熱(re)爐里進(jin)行加熱(re);

2. 實心(xin)圓(yuan)管(guan)坯在斜(xie)軋(ya)錐型輥穿孔機上被穿制成空心(xin)毛管(guan);

3. 毛管在阿塞爾軋(ya)管機(ji)上輾軋(ya)成(cheng)一定壁厚的(de)荒管;

4. 荒管(guan)在定徑機上軋制規圓為成品鋼(gang)管(guan);

5. 成品鋼管進(jin)入冷床冷卻至100℃以下;

6. 冷卻后的成品鋼管(guan)進入(ru)精整(zheng)區進行矯直、吹灰、鋸切(qie)管(guan)端、平頭倒棱、人工滾(gun)動檢驗、無損探傷(shang)、稱重、測長、噴(pen)印標記(ji)、打(da)捆、人庫、發運(yun)。

如圖4-12所(suo)示,加熱后的圓管坯(pi)經錐形(xing)穿孔機穿制成毛(mao)(mao)管后,通過鏈(lian)式輸送(song)裝置(zhi)或橋式輸送(song)裝置(zhi)運送(song)到阿塞爾軋管機前(qian)臺(tai)入口處(chu),移(yi)送(song)臂(bei)將毛(mao)(mao)管移(yi)入一個可升降的擋(dang)板(ban)前(qian)停在芯棒插入位(wei)置(zhi)上。

啟動芯(xin)棒(bang)小車將芯(xin)棒(bang)插人毛管中(zhong),芯(xin)棒(bang)的工作帶(dai)部分(fen)則在開(kai)始穿棒(bang)的過(guo)程(cheng)中(zhong)被噴灑上潤滑劑,然(ran)后(hou)芯(xin)棒(bang)的支撐輥(gun)根據移動的距離(li)則分(fen)別下降(jiang)。

隨著芯(xin)棒(bang)(bang)插人(ren)達到(dao)的(de)(de)(de)(de)位(wei)置(zhi),擋板(ban)和(he)人(ren)口側的(de)(de)(de)(de)所有(you)輸送(song)(song)輥(gun)同(tong)(tong)時(shi)(shi)(shi)升起,此時(shi)(shi)(shi)帶(dai)(dai)有(you)芯(xin)棒(bang)(bang)的(de)(de)(de)(de)毛(mao)(mao)管(guan)由輸送(song)(song)輥(gun)和(he)芯(xin)棒(bang)(bang)小車裝置(zhi)同(tong)(tong)步送(song)(song)入(ru)到(dao)工作輥(gun)中。毛(mao)(mao)管(guan)在(zai)(zai)接(jie)觸工作輥(gun)之前芯(xin)棒(bang)(bang)由帶(dai)(dai)有(you)超越離合器的(de)(de)(de)(de)輔助(zhu)裝置(zhi)進行預旋轉,同(tong)(tong)時(shi)(shi)(shi)啟動(dong)夾(jia)送(song)(song)輥(gun),芯(xin)棒(bang)(bang)小車裝置(zhi)已(yi)接(jie)觸到(dao)由兩(liang)個液(ye)壓缸(gang)控(kong)(kong)制(zhi)的(de)(de)(de)(de)限動(dong)梁(liang)上,隨著限動(dong)梁(liang)開(kai)始向前運動(dong),毛(mao)(mao)管(guan)被工作輥(gun)咬(yao)人(ren)軋制(zhi),入(ru)口側輸送(song)(song)輥(gun)和(he)夾(jia)送(song)(song)輥(gun)同(tong)(tong)時(shi)(shi)(shi)降低、打開(kai)。毛(mao)(mao)管(guan)和(he)芯(xin)棒(bang)(bang)則由前臺(tai)人(ren)口側可(ke)調式三輥(gun)液(ye)壓定心(xin)輥(gun)進行導(dao)衛。在(zai)(zai)穿棒(bang)(bang)、送(song)(song)毛(mao)(mao)管(guan)咬(yao)入(ru)和(he)軋制(zhi)過程中,可(ke)調式三輥(gun)液(ye)壓定心(xin)輥(gun)的(de)(de)(de)(de)打開(kai)、抱(bao)管(guan)和(he)抱(bao)芯(xin)棒(bang)(bang)三個位(wei)置(zhi)的(de)(de)(de)(de)動(dong)作是由熱輻射毛(mao)(mao)管(guan)的(de)(de)(de)(de)移動(dong)來(lai)控(kong)(kong)制(zhi),該(gai)控(kong)(kong)制(zhi)取決于芯(xin)棒(bang)(bang)的(de)(de)(de)(de)位(wei)置(zhi)及紅(hong)外光電(dian)信號。

軋(ya)制(zhi)結束前(qian),用于工作(zuo)輥(gun)快速(su)打開(kai)的信號是通(tong)過毛管(guan)尾部的移動以及計算出的時間延(yan)時由紅外線光電管(guan)發出。軋(ya)制(zhi)結束后(hou),芯(xin)棒(bang)小(xiao)車裝置(zhi)將以最(zui)快速(su)度重新回到初始(shi)位置(zhi),被(bei)軋(ya)制(zhi)過的荒(huang)管(guan)通(tong)過升降輸送(song)輥(gun)和夾送(song)輥(gun)送(song)出出口側(ce)經輸送(song)輥(gun)道進入定徑工序。

現(xian)代(dai)阿塞爾軋(ya)管(guan)機與(yu)傳統阿塞爾軋(ya)管(guan)機比較有如下(xia)工藝特點:

1. 通(tong)過機(ji)架上部的(de)液(ye)壓(ya)旋(xuan)轉機(ji)構,迅速的(de)完成三個軋輥(gun)的(de)集體吊裝(zhuang)卸,提高(gao)了生(sheng)產效率;

2. 為防止軋(ya)制(zhi)薄壁管(guan)時出(chu)現荒(huang)管(guan)表面(mian)劃傷(shang)和扭曲現象,在(zai)出(chu)口端安(an)裝有(you)兩條平行與軋(ya)制(zhi)方向的(de)長(chang)驅動輥,以均(jun)勻的(de)同(tong)向轉速(su)輸送鋼管(guan);

3. 采用限(xian)動階(jie)梯芯(xin)棒(bang)軋制方式(shi),一是解決了芯(xin)棒(bang)冷(leng)卻循環系統;二是減少了芯(xin)棒(bang)長(chang)度,降(jiang)低(di)了工具消耗(hao);三是避(bi)免了軋制薄壁(bi)管時管端擴口,即喇(la)叭口,減少了材料消耗(hao);

4. 每個軋輥(gun)采用獨立的傳動系統,避免了(le)高(gao)溫荒管(guan)穿(chuan)越(yue)減速(su)機時的不利因(yin)素(su)。

四、軋機(ji)的設置

1. 阿塞(sai)爾軋管機芯棒插入位(wei)置的控制

芯(xin)棒小車(che)的(de)(de)作(zuo)用是把芯(xin)棒插人要軋(ya)制(zhi)(zhi)的(de)(de)毛管(guan),在(zai)升(sheng)降輸送輥(gun)道(dao)的(de)(de)支撐下送人阿塞爾軋(ya)管(guan)機的(de)(de)工作(zuo)輥(gun),芯(xin)棒小車(che)的(de)(de)移動是由鏈(lian)(lian)和鏈(lian)(lian)輪(lun)來帶(dai)官,在(zai)和鏈(lian)(lian)輪(lun)提通過一(yi)個齒輪(lun)裝置(zhi)由DC并勵(li)電(dian)動機傳(chuan)動的(de)(de)。每個橫移距離都由精(jing)確的(de)(de)旋轉傳(chuan)感(gan)器記錄(lu)下來,該(gai)傳(chuan)感(gan)器由旋轉凸輪(lun)開關來限制(zhi)(zhi)其最大移動行程。

在軋制(zhi)過程中芯棒(bang)前進或回退運動是(shi)通過控(kong)制(zhi)臺上(shang)的(de)選擇(ze)開關(guan)設定(ding)所需的(de)操作(zuo)方式。當毛(mao)管被送(song)人阿塞爾(er)軋管機插棒(bang)位置(zhi)時(shi),在芯棒(bang)小車的(de)驅動下芯棒(bang)運動到(dao)距毛(mao)管端頭(tou)一定(ding)距離,毛(mao)管端頭(tou)是(shi)由紅外信號確定(ding)的(de),接著芯棒(bang)以緩速插入毛(mao)管中直到(dao)芯棒(bang)端頭(tou)從毛(mao)管管端伸出。

在(zai)毛(mao)(mao)管(guan)擋(dang)板(ban)升(sheng)起(qi)后,通過(guo)升(sheng)降輸送輥(gun)(gun)(gun)道(dao),芯(xin)棒(bang)小(xiao)車與插入(ru)芯(xin)棒(bang)的毛(mao)(mao)管(guan)一邊(bian)保持(chi)它們(men)的相(xiang)(xiang)對位置(zhi),一邊(bian)以一定(ding)速度向(xiang)(xiang)工作(zuo)(zuo)輥(gun)(gun)(gun)方向(xiang)(xiang)運動(dong)(dong),直(zhi)到其工藝(yi)位置(zhi)。在(zai)采用前(qian)(qian)(qian)進方式(shi)(shi)操作(zuo)(zuo)時,該位置(zhi)處(chu)于(yu)軋輥(gun)(gun)(gun)中心(xin)之(zhi)(zhi)前(qian)(qian)(qian);在(zai)采用回退方式(shi)(shi)操作(zuo)(zuo)時,該位置(zhi)處(chu)于(yu)軋輥(gun)(gun)(gun)中心(xin)之(zhi)(zhi)后。爾后毛(mao)(mao)管(guan)被(bei)以低速送入(ru)軋輥(gun)(gun)(gun)。在(zai)毛(mao)(mao)管(guan)被(bei)工作(zuo)(zuo)輥(gun)(gun)(gun)咬人前(qian)(qian)(qian),前(qian)(qian)(qian)進方式(shi)(shi)芯(xin)棒(bang)端頭(tou)在(zai)工作(zuo)(zuo)輥(gun)(gun)(gun)中心(xin)前(qian)(qian)(qian),回退方式(shi)(shi)芯(xin)棒(bang)端頭(tou)在(zai)工作(zuo)(zuo)輥(gun)(gun)(gun)中心(xin)后,芯(xin)棒(bang)小(xiao)車緊靠(kao)在(zai)與限動(dong)(dong)液壓缸(gang)相(xiang)(xiang)連的止(zhi)推(tui)器(qi)上,從這點(dian)開始,限動(dong)(dong)液壓缸(gang)向(xiang)(xiang)前(qian)(qian)(qian)或向(xiang)(xiang)后都控制(zhi)著芯(xin)棒(bang)的運動(dong)(dong)。

軋制結(jie)束后(hou),荒(huang)管與芯(xin)棒(bang)脫(tuo)離,芯(xin)棒(bang)小車以高速度返回原(yuan)始位置(zhi),以進行下一個軋制周期。

2. 阿塞爾軋管機芯棒的(de)限動速度控(kong)制(zhi)

液壓缸(gang)(gang)限(xian)(xian)(xian)動速(su)度(du)直(zhi)接(jie)(jie)控制著(zhu)芯棒的(de)(de)(de)前(qian)進(jin)或回退限(xian)(xian)(xian)動速(su)度(du)。在軋制過(guo)程中依(yi)據設定的(de)(de)(de)芯棒限(xian)(xian)(xian)動速(su)度(du)來控制液壓缸(gang)(gang)限(xian)(xian)(xian)動速(su)度(du),液壓缸(gang)(gang)的(de)(de)(de)限(xian)(xian)(xian)動速(su)度(du)是(shi)(shi)由(you)比例(li)閥調(diao)節油量(liang)(liang)來實現(xian)的(de)(de)(de)。相對不變的(de)(de)(de)液壓油流量(liang)(liang)是(shi)(shi)由(you)±9V的(de)(de)(de)直(zhi)流模(mo)(mo)擬量(liang)(liang)來調(diao)節的(de)(de)(de),送往比例(li)閥放大(da)器板的(de)(de)(de)±9V的(de)(de)(de)直(zhi)流模(mo)(mo)擬量(liang)(liang)取決(jue)于芯棒的(de)(de)(de)運動方向(xiang)(xiang)(芯棒沿軋制方向(xiang)(xiang)是(shi)(shi)前(qian)進(jin)或回退)。適合工藝要(yao)求(qiu)的(de)(de)(de)液壓缸(gang)(gang)限(xian)(xian)(xian)動速(su)度(du)是(shi)(shi)根(gen)據毛管的(de)(de)(de)純軋制時間而設定,同(tong)時取決(jue)于所(suo)軋毛管的(de)(de)(de)長度(du)、軋制速(su)度(du)以及液壓缸(gang)(gang)的(de)(de)(de)有效行程。設定液壓缸(gang)(gang)限(xian)(xian)(xian)動速(su)度(du)為0.07~0.2m/s.液壓缸(gang)(gang)的(de)(de)(de)最大(da)行程由(you)兩個接(jie)(jie)近開(kai)關來限(xian)(xian)(xian)定。

軋(ya)制結束后,液壓缸(gang)以(yi)最大速度返回到初始位置。

3. 阿(a)塞爾軋管機的(de)液(ye)壓快開和作(zuo)用

在機架牌坊出口側的壓下螺絲、上(shang)軋(ya)輥調整裝(zhuang)置和軋(ya)輥軸承座之間,安裝(zhuang)了一(yi)個液(ye)壓快開(kai)裝(zhuang)置,它(ta)的作用(yong)是在軋(ya)制快結束(shu)時(shi)投入工作。它(ta)用(yong)一(yi)個連接環限制行程并滿足運(yun)行要求,當(dang)活塞向內運(yun)動時(shi),上(shang)軋(ya)輥提起,以實(shi)現對毛管(guan)尾部的無(wu)壓下軋(ya)制,以此防止毛管(guan)尾端形(xing)成三角形(xing)喇叭(ba)口。

在軋制(zhi)過程中為使工作輥(gun)(gun)準確(que)、快速打開(kai),毛管管端的軋制(zhi)速度是通過紅外接收信號(hao)的時(shi)間測定和(he)計算來確(que)定,以(yi)便形成打開(kai)工作輥(gun)(gun)所需的延(yan)時(shi)信號(hao)。

當(dang)工作輥出口(kou)端(duan)打開,實現毛管尾端(duan)無壓(ya)下(xia)軋制,避免毛管尾端(duan)形成三(san)角形喇叭(ba)口(kou)。

4. 阿塞爾軋管機孔喉與輾軋角的調整

阿(a)塞爾(er)軋(ya)管機的三個(ge)(ge)(ge)(ge)工作輥在(zai)(zai)(zai)機架中呈120°布(bu)置(zhi),每(mei)個(ge)(ge)(ge)(ge)工作輥安裝(zhuang)在(zai)(zai)(zai)軸(zhou)承座上,然后(hou)安裝(zhuang)在(zai)(zai)(zai)轉鼓里。每(mei)個(ge)(ge)(ge)(ge)轉鼓都由(you)兩個(ge)(ge)(ge)(ge)可調(diao)(diao)液壓(ya)壓(ya)力心(xin)(xin)軸(zhou)來鎖緊,以(yi)免產生(sheng)相對運(yun)動(dong)。每(mei)個(ge)(ge)(ge)(ge)工作輥裝(zhuang)配有兩個(ge)(ge)(ge)(ge)壓(ya)力心(xin)(xin)軸(zhou),從軋(ya)制方(fang)向看,兩個(ge)(ge)(ge)(ge)壓(ya)力心(xin)(xin)軸(zhou)一(yi)(yi)個(ge)(ge)(ge)(ge)在(zai)(zai)(zai)前一(yi)(yi)個(ge)(ge)(ge)(ge)在(zai)(zai)(zai)后(hou),即(ji)一(yi)(yi)個(ge)(ge)(ge)(ge)在(zai)(zai)(zai)入口(kou)端(duan)一(yi)(yi)個(ge)(ge)(ge)(ge)在(zai)(zai)(zai)出(chu)口(kou)端(duan)。當同向或反向旋轉,同步或單獨(du)調(diao)(diao)節人(ren)口(kou)端(duan)或出(chu)口(kou)端(duan)壓(ya)力心(xin)(xin)軸(zhou)時,就可將軋(ya)輥孔(kong)喉和輾軋(ya)角調(diao)(diao)整到(dao)工藝要求(qiu)值。與軋(ya)件(jian)直徑相應的壓(ya)力心(xin)(xin)軸(zhou)位置(zhi)高度的設定是(shi)通過變極(ji)三相齒輪(lun)馬達(da)來完成(cheng)的。調(diao)(diao)整距(ju)離由(you)一(yi)(yi)個(ge)(ge)(ge)(ge)旋轉式(shi)增量傳(chuan)感器記錄下(xia)來,調(diao)(diao)節行(xing)程由(you)兩個(ge)(ge)(ge)(ge)接近開關來限(xian)定。

5. 阿塞爾軋管機的(de)喂(wei)入(ru)角的(de)設定

現代阿塞爾軋管(guan)機(ji)上安裝(zhuang)有(you)三(san)(san)個(ge)(ge)(ge)(ge)轉(zhuan)鼓,轉(zhuan)鼓里面的(de)(de)六個(ge)(ge)(ge)(ge)軸(zhou)承座和三(san)(san)個(ge)(ge)(ge)(ge)軋輥是按(an)照旋轉(zhuan)方(fang)式排(pai)列的(de)(de)。對三(san)(san)個(ge)(ge)(ge)(ge)轉(zhuan)鼓軸(zhou)線的(de)(de)調(diao)節(jie),將導致軋制(zhi)喂(wei)人角的(de)(de)變化(hua),就(jiu)同一規格毛(mao)管(guan)而言,軋制(zhi)喂(wei)入(ru)角越大,毛(mao)管(guan)的(de)(de)前進(jin)(jin)速度(du)也越快。按(an)工藝(yi)要求(qiu),對三(san)(san)個(ge)(ge)(ge)(ge)工作輥的(de)(de)喂(wei)入(ru)角通過各自(zi)的(de)(de)三(san)(san)向齒輪馬達進(jin)(jin)行(xing)(xing)調(diao)節(jie),調(diao)節(jie)距離是由(you)(you)一個(ge)(ge)(ge)(ge)旋轉(zhuan)增(zeng)量(liang)傳感器(qi)來(lai)記(ji)錄,調(diao)整行(xing)(xing)程是由(you)(you)兩個(ge)(ge)(ge)(ge)接近開關來(lai)限定(ding)。

五、阿塞爾軋管機組(zu)成和(he)作用

阿(a)塞爾軋管機主要包括以下四部分(fen)。

1. 前臺入口(kou)端

它包括毛(mao)(mao)管(guan)移送(song)系(xi)(xi)(xi)統(tong)(tong)(tong)、芯(xin)棒(bang)(bang)(bang)移送(song)系(xi)(xi)(xi)統(tong)(tong)(tong)。芯(xin)棒(bang)(bang)(bang)通過法蘭盤與小(xiao)車(che)(che)連接(jie),帶(dai)有預旋轉(zhuan)裝(zhuang)置(zhi)的(de)(de)芯(xin)棒(bang)(bang)(bang)小(xiao)車(che)(che)在底(di)座(zuo)導(dao)軌上水平(ping)往(wang)返移動(dong)(dong),芯(xin)棒(bang)(bang)(bang)小(xiao)車(che)(che)的(de)(de)水平(ping)往(wang)返移動(dong)(dong)由雙連輪傳動(dong)(dong)系(xi)(xi)(xi)統(tong)(tong)(tong)驅動(dong)(dong)。為(wei)保證軋(ya)制(zhi)(zhi)時(shi)芯(xin)棒(bang)(bang)(bang)移動(dong)(dong)速度(du)處于控制(zhi)(zhi)狀態,由安(an)裝(zhuang)在導(dao)軌底(di)座(zuo)上的(de)(de)兩(liang)個液壓缸來限制(zhi)(zhi)芯(xin)棒(bang)(bang)(bang)小(xiao)車(che)(che)的(de)(de)前進速度(du)。芯(xin)棒(bang)(bang)(bang)進行內水冷。可調式(shi)三輥定心(xin)(xin)裝(zhuang)置(zhi)分布在芯(xin)棒(bang)(bang)(bang)移送(song)系(xi)(xi)(xi)統(tong)(tong)(tong)和軋(ya)機之間(jian),它的(de)(de)作用一是(shi)(shi)打開接(jie)受毛(mao)(mao)管(guan);二是(shi)(shi)抱(bao)毛(mao)(mao)管(guan);三是(shi)(shi)抱(bao)芯(xin)棒(bang)(bang)(bang)。芯(xin)棒(bang)(bang)(bang)潤(run)(run)滑系(xi)(xi)(xi)統(tong)(tong)(tong)在芯(xin)棒(bang)(bang)(bang)小(xiao)車(che)(che)止推器(qi)與最末可調式(shi)三輥定心(xin)(xin)裝(zhuang)置(zhi)之間(jian),在芯(xin)棒(bang)(bang)(bang)插入毛(mao)(mao)管(guan)的(de)(de)過程中對芯(xin)棒(bang)(bang)(bang)工作帶(dai)進行軋(ya)制(zhi)(zhi)前的(de)(de)潤(run)(run)滑。升降輸送(song)輥和夾(jia)送(song)輥是(shi)(shi)確(que)保毛(mao)(mao)管(guan)準確(que)送(song)入軋(ya)輥、擋管(guan)器(qi),是(shi)(shi)確(que)保芯(xin)棒(bang)(bang)(bang)插人毛(mao)(mao)管(guan)的(de)(de)一個裝(zhuang)置(zhi)。

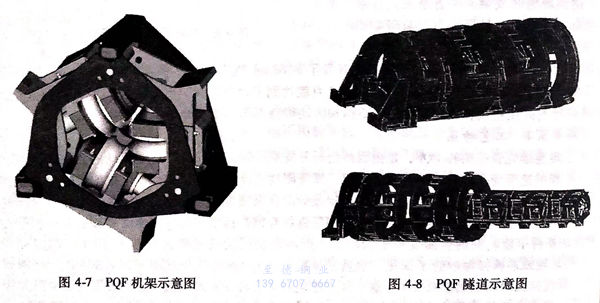

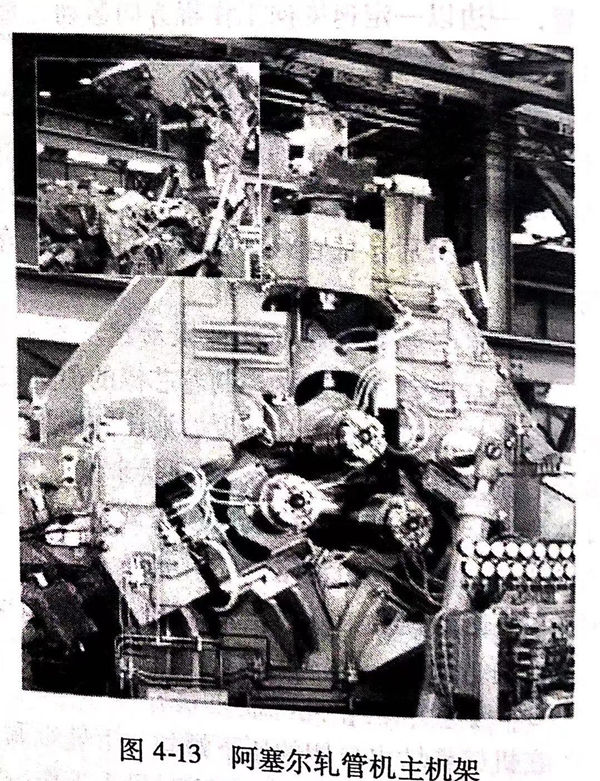

2. 主機架

如(ru)圖4-13所示,由牌(pai)坊底(di)座(zuo)和(he)旋轉頂蓋組成。更(geng)換軋(ya)輥(gun)(gun)時,機架(jia)頂蓋通過(guo)兩(liang)個(ge)(ge)液(ye)壓(ya)缸打(da)開,落在一(yi)個(ge)(ge)承接液(ye)壓(ya)缸上,以便三(san)個(ge)(ge)軋(ya)輥(gun)(gun)通過(guo)吊車和(he)換輥(gun)(gun)裝置(zhi)集體更(geng)換。牌(pai)坊底(di)座(zuo)和(he)旋轉頂蓋在軋(ya)制期間由四個(ge)(ge)液(ye)壓(ya)夾緊(jin)(jin)缸鎖緊(jin)(jin)。三(san)個(ge)(ge)工作(zuo)輥(gun)(gun)安裝在軋(ya)機機架(jia)上,呈(cheng)120°布置(zhi),按這種方式頂部一(yi)個(ge)(ge)軋(ya)輥(gun)(gun),底(di)部兩(liang)個(ge)(ge)軋(ya)輥(gun)(gun)。

軋(ya)(ya)輥調整裝置要保(bao)證按照軋(ya)(ya)制要求調整孔喉和輾(zhan)軋(ya)(ya)角(jiao),這是由兩(liang)個(ge)電動壓(ya)(ya)下(xia)螺絲單獨(du)完成的,它們可單獨(du)壓(ya)(ya)下(xia)操作,其中一(yi)個(ge)液壓(ya)(ya)缸保(bao)持輥箱(xiang)的穩定。輾(zhan)軋(ya)(ya)角(jiao)是無級可調的。

軋輥軸承(cheng)座按裝在轉鼓上(shang),每個轉鼓都(dou)有一個獨立的傳(chuan)動系統,喂入角可無(wu)級調整,每個轉鼓都(dou)有兩個液壓夾緊(jin)缸鎖緊(jin)。

在出口側(ce)的壓(ya)下螺絲、軋(ya)(ya)(ya)輥調(diao)整裝置(zhi)和軋(ya)(ya)(ya)輥軸承座之間,安裝了(le)一(yi)個(ge)液壓(ya)快開(kai)裝置(zhi),它的作(zuo)用是在軋(ya)(ya)(ya)制快結束(shu)時投入(ru)工作(zuo)。它用一(yi)個(ge)連接環限制行(xing)程(cheng)并滿足運行(xing)要求,當活塞向(xiang)內運動時,軋(ya)(ya)(ya)輥提起,以實現(xian)對(dui)毛管尾(wei)(wei)部的無壓(ya)下軋(ya)(ya)(ya)制,以此防止(zhi)毛管尾(wei)(wei)端形成(cheng)三角形喇叭口。

整個牌坊(fang)機架放置在緊(jin)固于基礎(chu)上(shang)的兩個地板上(shang)。

3. 后臺出(chu)口(kou)端(duan)

如圖(tu)4-14所示,為防止荒管(guan)(guan)(guan)表(biao)面劃傷和薄壁管(guan)(guan)(guan)發生表(biao)面扭曲(qu)現(xian)象,在軋(ya)機出口處裝有(you)一個(ge)輥(gun)式(shi)導向(xiang)裝置,它同(tong)兩條與(yu)軋(ya)制方(fang)向(xiang)平行排列的(de)(de)長(chang)驅(qu)動(dong)輥(gun)相(xiang)連(lian),長(chang)驅(qu)動(dong)輥(gun)以(yi)均勻的(de)(de)轉(zhuan)速輸送(song)(song)鋼管(guan)(guan)(guan),當(dang)軋(ya)制結束時(shi),上(shang)下導輥(gun)同(tong)時(shi)驅(qu)動(dong)將荒管(guan)(guan)(guan)送(song)(song)往輸送(song)(song)輥(gun)道。長(chang)驅(qu)動(dong)輥(gun)底座根據荒管(guan)(guan)(guan)直徑的(de)(de)不同(tong)可整體上(shang)下調整中心線。

4. 傳動系(xi)統

每個(ge)軋輥均有獨立的傳動(dong)系統,由萬向接軸(zhou)、接軸(zhou)托架、減速機(ji)(ji)和(he)電機(ji)(ji)組成(cheng)。

六(liu)、阿(a)塞爾軋管機(ji)的變形(xing)區(qu)

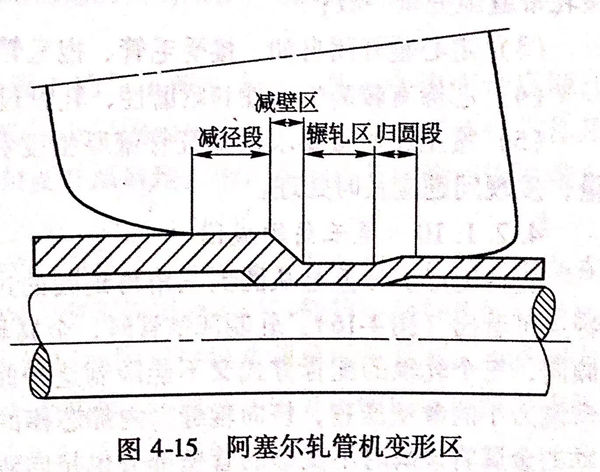

阿(a)塞爾軋(ya)管(guan)(guan)機的(de)變形(xing)區是(shi)由軋(ya)輥(gun)和芯棒構成,如圖4-15所示(shi)。在軋(ya)制(zhi)過程中(zhong)毛管(guan)(guan)從被咬入、減壁到輾(zhan)軋(ya)、拋出的(de)全過程中(zhong)要經受一個(ge)由厚壁圓、三角形(xing)、再(zai)到薄壁圓的(de)變形(xing)過程。從縱剖面來(lai)看(kan),它的(de)變形(xing)區可(ke)分為(wei)四個(ge)區域。

Ⅰ區為(wei)軋管(guan)準備區,它的(de)作用是為(wei)集(ji)中減壁(bi)作準備,實現一(yi)、二次咬入(ru)(ru)。即當毛管(guan)被咬入(ru)(ru)并旋轉(zhuan)前進時,毛管(guan)在直徑上(shang)被逐漸壓(ya)下,直至與(yu)芯(xin)棒接觸,毛管(guan)表層(ceng)金(jin)屬變(bian)形延(yan)(yan)伸。Ⅱ區為(wei)減壁(bi)區,該區的(de)作用是將毛管(guan)的(de)壁(bi)厚集(ji)中減薄,縱向流動延(yan)(yan)伸。主要(yao)的(de)軋管(guan)變(bian)形是在Ⅱ區完成。

Ⅲ區為輾軋區,它的(de)(de)作(zuo)用是對管壁(bi)進行均勻輾軋,改(gai)善管壁(bi)的(de)(de)精度(du)和表面光(guang)潔(jie)度(du)。此區的(de)(de)軋輥(gun)母線與芯棒母線平行,它的(de)(de)變(bian)形量很小(xiao)。

Ⅳ區為歸(gui)(gui)圓區,其作用是將三角形的荒管(guan)在幾乎無變形的條件下進(jin)行歸(gui)(gui)圓拋出,荒管(guan)與芯棒逐漸脫離,直至完全(quan)脫離軋(ya)輥。

阿塞爾(er)軋(ya)管機(ji)是(shi)(shi)一種采用(yong)了三(san)(san)個(ge)(ge)軋(ya)輥(gun)的(de)(de)斜軋(ya)延伸機(ji),因此一般也稱之(zhi)為三(san)(san)輥(gun)軋(ya)管機(ji)。它的(de)(de)孔喉是(shi)(shi)由(you)三(san)(san)個(ge)(ge)呈120°布(bu)置的(de)(de)軋(ya)輥(gun)和長芯棒構成。毛(mao)管進入孔喉從被咬人、減(jian)壁、均壁到荒(huang)管拋出的(de)(de)全過程(cheng)中,要經受(shou)一個(ge)(ge)由(you)厚壁圓形、三(san)(san)角形和再到薄(bo)壁圓形的(de)(de)變形過程(cheng)。

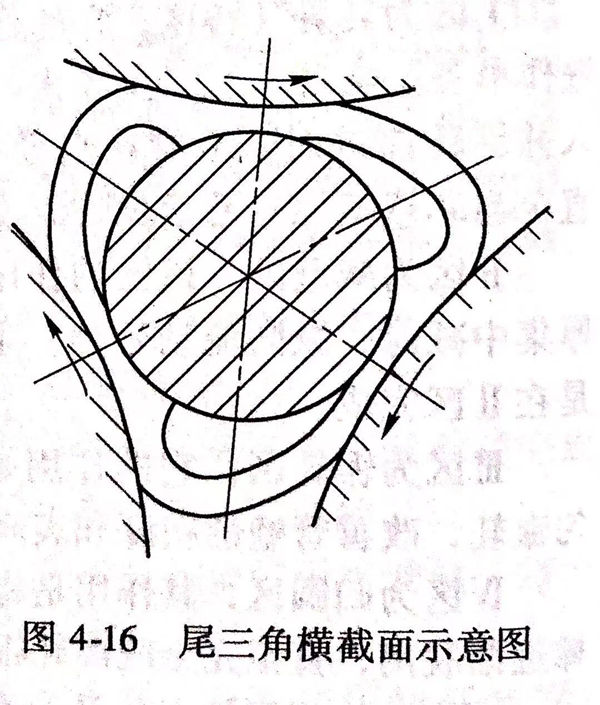

當軋(ya)制荒管的(de)(de)直徑與(yu)壁厚的(de)(de)比值越大,其變形(xing)區三角形(xing)壓扁(bian)也越大,此時軋(ya)件(jian)每(mei)旋轉(zhuan)一(yi)(yi)(yi)周(zhou)都要被(bei)每(mei)個軋(ya)輥輾(zhan)軋(ya)一(yi)(yi)(yi)次(ci),并在(zai)輥縫中(zhong)間彎曲(qu)(qu)一(yi)(yi)(yi)次(ci),即(ji)軋(ya)件(jian)每(mei)旋轉(zhuan)一(yi)(yi)(yi)周(zhou),就被(bei)輾(zhan)軋(ya)三次(ci),壓扁(bian)彎曲(qu)(qu)三次(ci)。軋(ya)件(jian)從(cong)被(bei)咬入到拋出(chu)軋(ya)輥,一(yi)(yi)(yi)般要被(bei)輾(zhan)軋(ya)、壓扁(bian)和彎曲(qu)(qu)各12次(ci)以(yi)上。彎曲(qu)(qu)的(de)(de)曲(qu)(qu)率半徑取決(jue)(jue)于(yu)三角形(xing)的(de)(de)壓扁(bian)程(cheng)度,而壓扁(bian)程(cheng)度又取決(jue)(jue)于(yu)D/S比值。因此在(zai)軋(ya)制高合金鋼時,應盡量(liang)減輕(qing)軋(ya)件(jian)的(de)(de)壓扁(bian)程(cheng)度和縮短純軋(ya)時間,這是保(bao)證產品質量(liang)的(de)(de)有效途(tu)徑之(zhi)一(yi)(yi)(yi)。

七、阿(a)塞(sai)爾軋管工藝的局限性

盡管(guan)現代(dai)阿塞爾軋(ya)管(guan)機顯現了很(hen)多的(de)工藝靈活性,但是還是有一(yi)定(ding)的(de)工藝局(ju)限性,尤其對(dui)高合金管(guan)和(he)不銹鋼管(guan)長度的(de)選定(ding)有一(yi)定(ding)的(de)限制。這是由于斜軋(ya)變形(xing)特點造成的(de),在軋(ya)制變形(xing)區金屬的(de)每個接觸(chu)面都會(hui)出現不同(tong)的(de)應(ying)力狀態,應(ying)力超過了金屬臨界(jie)值時,荒管(guan)表面就會(hui)被破壞,從(cong)而產生(sheng)質(zhi)量缺陷。生(sheng)產實踐表明以下情況是導致(zhi)荒管(guan)產生(sheng)表面缺陷的(de)主(zhu)要原因:

1. 增加減(jian)壁量和總減(jian)徑率,即延(yan)伸(shen)系(xi)數過大;

2. D/S比(bi)值(zhi)過大;

3. 輥肩設計不合理;

4. 軋輥轉速過快;

5. 鋼種(zhong)熱塑性差;

6. 純(chun)軋(ya)制時間過長,一般不(bu)宜超過30秒。

八、阿塞爾軋管機的調(diao)整(zheng)

調整正確的原則是:毛(mao)管(guan)咬入順利平(ping)穩,軋管(guan)過程穩定,荒管(guan)拋(pao)出順利,芯棒旋轉平(ping)穩,內(nei)外表面光(guang)潔,尤其(qi)是薄壁管(guan)內(nei)表面無明顯肉眼見的內(nei)螺(luo)紋線,且(qie)尺寸精度符合工(gong)序質(zhi)量要求,主(zhu)電機軋制負荷正常。

為達(da)到上述目的(de),阿塞(sai)爾軋管機應遵循的(de)調整原則是:

1. 出入(ru)端(duan)軋(ya)制線必須與軋(ya)管機機架中(zhong)心線重合(he);

2. 三(san)(san)(san)個(ge)工(gong)作輥零位(wei)(wei)必須通過調整三(san)(san)(san)角(jiao)架與調整棒進行零定位(wei)(wei),用(yong)塞尺測量三(san)(san)(san)個(ge)軋(ya)(ya)輥的(de)輾軋(ya)(ya)帶縫(feng)隙完(wan)全(quan)一致(zhi);

3. 定(ding)心輥開閉(bi)自如,接受毛管、抱毛管,抱芯棒及時準確;

4. 芯(xin)棒有較高的剛性和(he)耐磨性,軋制不銹(xiu)鋼管過(guo)程中(zhong)不能(neng)有明顯的跳動(dong),甩動(dong);

5. 按工序質量要求抽檢荒管壁厚精度和觀察內表面(mian)質量,發(fa)現問題應及時處理。

九、尾三角(jiao)的成因

軋件(jian)變(bian)形(xing)(xing)(xing)實際上(shang)是從圓到三(san)(san)角(jiao)再到圓的(de)(de)(de)過程,從其(qi)變(bian)形(xing)(xing)(xing)特(te)點可看出(chu)(圖4-16):軋制(zhi)薄壁(bi)(bi)管時,金屬(shu)具有強烈的(de)(de)(de)擴徑(jing)傾向(xiang),三(san)(san)個軋輥(gun)(gun)的(de)(de)(de)配(pei)置方式又不(bu)能(neng)限制(zhi)這種傾向(xiang),反(fan)而將抗彎(wan)能(neng)力小的(de)(de)(de)薄壁(bi)(bi)壓扁,擠(ji)向(xiang)輥(gun)(gun)縫。內部(bu)芯棒的(de)(de)(de)阻力使橫向(xiang)流動的(de)(de)(de)金屬(shu)將該瞬(shun)時不(bu)變(bian)形(xing)(xing)(xing)的(de)(de)(de)管壁(bi)(bi)部(bu)分也擠(ji)向(xiang)輥(gun)(gun)縫,促(cu)使三(san)(san)角(jiao)擴展。荒管前端和管身(shen)因受“后(hou)剛端”影響,并不(bu)出(chu)現三(san)(san)角(jiao)形(xing)(xing)(xing)(前端稍有擴徑(jing))。軋到尾部(bu)時,“后(hou)剛端”已消失,結果(guo)就膨脹成了尾三(san)(san)角(jiao)。其(qi)嚴重程度(du)隨延(yan)伸率和壁(bi)(bi)厚(hou)壓下區(qu)長度(du)的(de)(de)(de)增(zeng)加(jia)而增(zeng)加(jia)。

阿塞(sai)爾軋(ya)管機自問(wen)世(shi)以來(lai),為解(jie)決(jue)尾三角(jiao)問(wen)題以及(ji)提(ti)高荒管D/S比,設計、生(sheng)產及(ji)研究人員在生(sheng)產實(shi)踐(jian)中(zhong)進(jin)行了不斷(duan)研究、改進(jin)和完善,曾進(jin)行過3次較大的改進(jin)和一次變徑芯棒(bang)嘗試。