1. 金(jin)屬(shu)材(cai)(cai)料(螺栓除外(wai))的(de)(de)斷(duan)后伸長率應(ying)當不低(di)于14%,材(cai)(cai)料在最(zui)低(di)使用溫度(du)下(xia)具備足夠的(de)(de)抗脆斷(duan)能力。由于特殊原(yuan)因必須使用斷(duan)后伸長率低(di)于14%的(de)(de)金(jin)屬(shu)材(cai)(cai)料時,能夠采(cai)取必要的(de)(de)防護措施;材(cai)(cai)料適(shi)合相(xiang)應(ying)制(zhi)造(zao)、制(zhi)作加工(gong)(包括鍛(duan)造(zao)、鑄造(zao)、焊接、冷(leng)熱(re)成(cheng)形加工(gong)、熱(re)處理等)的(de)(de)要求,用于焊接的(de)(de)碳(tan)鋼、低(di)合金(jin)鋼的(de)(de)含碳(tan)量小(xiao)于或等于0.30%。

2. 鑄鐵管道組成件(jian)的一般限制要(yao)求。

①. 灰鑄鐵、可鍛(duan)鑄鐵不得(de)應用于(yu)GC1級(ji)、GCD級(ji)管(guan)道(dao)和(he)(he)劇烈循(xun)環(huan)(huan)工況,球墨鑄鐵不得(de)應用于(yu)GCD級(ji)管(guan)道(dao)和(he)(he)劇烈循(xun)環(huan)(huan)工況。

②. 灰鑄(zhu)鐵(tie)、可鍛鑄(zhu)鐵(tie)、球墨鑄(zhu)鐵(tie)在(zai)制造(zao)、制作和安(an)裝、維修過程中(zhong)不得使用焊接。

③. 用于(yu)制冷(leng)系統中符合低溫低應力(li)工(gong)況的鑄鐵材料,使用溫度應當高于(yu)-30℃。

④. 球墨(mo)鑄(zhu)(zhu)鐵用于(yu)(yu)管道組成件時應(ying)采用附鑄(zhu)(zhu)試(shi)塊取(qu)樣,其(qi)斷后伸長率應(ying)不(bu)(bu)小于(yu)(yu)15%,壓(ya)力額定值不(bu)(bu)大于(yu)(yu)5.0MPa,使(shi)用溫度應(ying)當高(gao)(gao)于(yu)(yu)-20℃,并且不(bu)(bu)高(gao)(gao)于(yu)(yu)350℃。

⑤. 灰鑄(zhu)鐵(tie)和可(ke)鍛鑄(zhu)鐵(tie)管(guan)道組成件在下列條件使用時(shi),必須采取防止過熱、急冷急熱、振(zhen)動以及誤操作等安(an)全防護(hu)措(cuo)施:

a. 灰鑄鐵的(de)壓(ya)力(li)額定值不大于2.0MPa,使用溫度范(fan)圍為-10~230℃。

b. 可鍛鑄鐵的壓(ya)力(li)額定(ding)值不大于2.0MPa,使用溫度范圍為-20~300℃。

c. 灰鑄(zhu)鐵(tie)和可鍛鑄(zhu)鐵(tie)用于(yu)(yu)有毒或者可燃介質時,壓力(li)額定值不大于(yu)(yu)1.0MPa,使(shi)用溫度不高于(yu)(yu)150℃。

3. 碳素結(jie)構鋼管道(dao)組(zu)成件(jian)的一般限制要求。

①. 普通碳素結(jie)構鋼不得用于GC1級(ji)(ji)、GCD級(ji)(ji)管(guan)道(dao)。

②. 沸騰鋼和半鎮靜鋼(碳素結(jie)構鋼)不(bu)得用(yong)于(yu)GCD級管道(dao)和有毒或者可燃介質管道(dao),設計壓力應不(bu)大于(yu)1.6MPa,使(shi)用(yong)溫(wen)度(du)范圍(wei)為(wei)0~200℃。

③. Q215A、Q235A等(deng)A級(ji)鎮靜鋼不(bu)得用(yong)于GCD級(ji)管道和有毒或者可燃介質管道,設計壓力應不(bu)大(da)于1.6MPa,使用(yong)溫(wen)度(du)不(bu)高于350℃,最低使用(yong)溫(wen)度(du)按照標(biao)準的規定。

④. Q215B、Q235B等B級鎮靜鋼不(bu)(bu)得用于劇毒介(jie)質管道,設計(ji)壓力應不(bu)(bu)大(da)于3.0MPa,廟甲溫度(du)不(bu)(bu)高(gao)于350℃,最低使用溫度(du)按(an)照標準的規定。

⑤. 用于GCD級管道(dao)時,設計(ji)壓(ya)力應不大于1.6MPa,設計(ji)溫度不高于300℃。

4. 用于管道組成件的(de)(de)碳素結構鋼的(de)(de)焊接厚度一般(ban)要求(qiu)。

①. 沸騰鋼(gang)、半鎮靜(jing)鋼(gang),厚度不大于12mm。

②. A級(ji)鎮靜鋼,厚度不大(da)于16mm。

③. B級鎮靜(jing)鋼,厚度不大(da)于(yu)20mm。

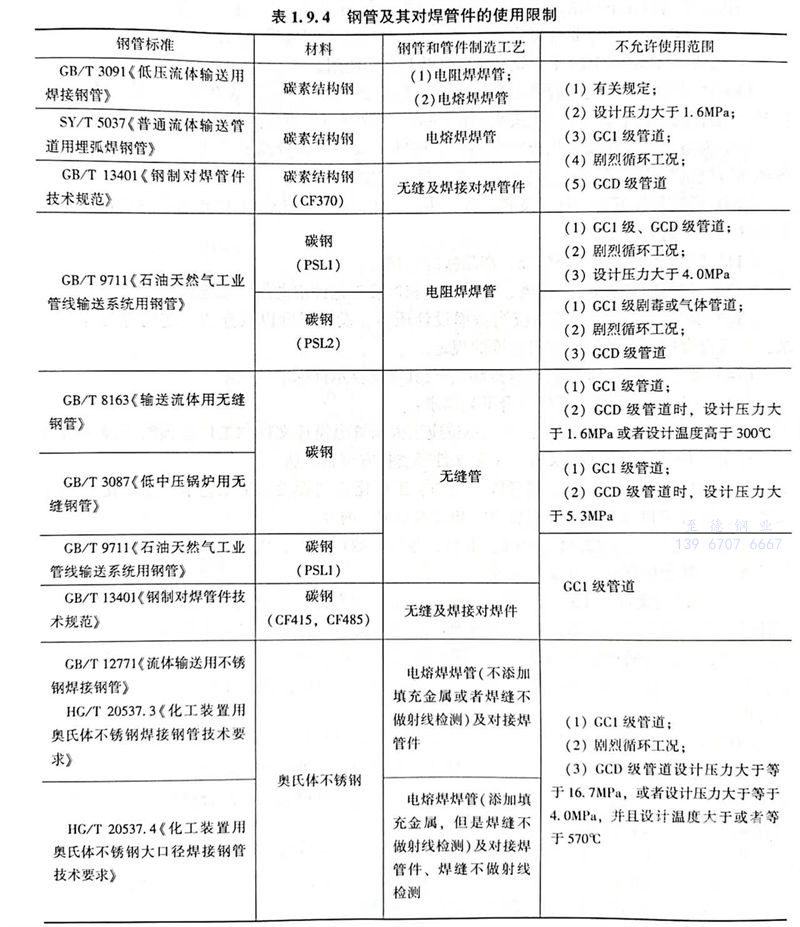

5. 碳鋼、奧氏體不(bu)銹鋼管及由其制造的對焊管件的使用限制應當符合表1.9.4的要求。

6. 碳(tan)鋼(gang)、碳(tan)錳鋼(gang)、低(di)溫用(yong)(yong)鎳鋼(gang)不宜長(chang)(chang)期(qi)在425℃以上使用(yong)(yong)。鉻(ge)鉬合(he)金鋼(gang)在400~550℃區間長(chang)(chang)期(qi)使用(yong)(yong)時,應當根據使用(yong)(yong)經驗和(he)具(ju)體情況提出適(shi)當的(de)回火脆(cui)性防護(hu)措施(此條(tiao)與本書前面“高溫管道材料選用(yong)(yong)”的(de)要(yao)求相同)。

7. 奧氏體(ti)不銹鋼使用溫度大于540℃(GCD級管(guan)道大于525℃,鑄件大于425℃)時,應當控(kong)制材料(liao)含碳量不低于0.04%,并且(qie)在固(gu)溶狀態下使用。

奧氏體不(bu)銹鋼在540~900℃區間長期(qi)使用時,應當采取適當防護(hu)措施防止材料脆化。

奧氏(shi)體不銹鋼在下列條件下,應當(dang)考慮發生晶間腐蝕的可能性:

①. 低碳(C≤0.08%)非穩定化不銹鋼,在(zai)熱加(jia)工或者(zhe)焊(han)接后使(shi)用;

②. 超(chao)低碳(C≤0.03%)不銹鋼在(zai)425℃以上長期使(shi)用。

8. 高溫蠕(ru)變(bian)工況使(shi)用的(de)(de)(de)鉻鉬合金(jin)鋼、強(qiang)(qiang)韌型鐵素體耐熱(re)鋼、300系列奧氏體不銹鋼、鎳基耐熱(re)合金(jin),應當考慮焊接(jie)接(jie)頭(tou)高溫長期(qi)強(qiang)(qiang)度的(de)(de)(de)降低(di)對管(guan)道組(zu)成件預期(qi)壽(shou)命的(de)(de)(de)影響。

9. 為防止硫、鉛及其化(hua)合物在(zai)高溫下侵(qin)蝕鎳(nie)基合金導致(zhi)晶(jing)界脆化(hua),鎳(nie)及鎳(nie)基合金在(zai)各種環境氣氛下的使用溫度上限應當符合標準的規(gui)定。

10. 低溫(wen)條件下金(jin)屬材(cai)料及其焊接(jie)接(jie)頭的使用(yong)溫(wen)度限制和(he)沖擊韌性要求應當符合標(biao)準(zhun)及其材(cai)料標(biao)準(zhun)的要求。

11. 鑄鋼材料應當符合標準、產品標準的規定。

12. 焊接材(cai)料應當符合標(biao)準、設(she)計文件(jian)和焊接工藝評(ping)定(ding)文件(jian)的規定(ding)。

13. 管道用(yong)(yong)密(mi)封件的(de)選(xuan)用(yong)(yong)應(ying)當考慮(lv)設(she)計壓(ya)力、設(she)計溫度以及介質、使用(yong)(yong)壽命等的(de)要求,并且符(fu)合(he)標準(zhun)及其密(mi)封材料標準(zhun)的(de)規定。

14. 管道支承(cheng)件的使用應當符(fu)合標(biao)準(zhun)及(ji)其管道支承(cheng)件標(biao)準(zhun)的規定。

15. 工廠(chang)化預制管(guan)段還應(ying)符合(he)下列要求:

①. 工廠(chang)化(hua)預制(zhi)管段(duan)預制(zhi)前(qian),制(zhi)造單位(wei)應當根據管道設(she)計文(wen)件(jian)和(he)工廠(chang)化(hua)預制(zhi)管段(duan)技術協(xie)議的要求編制(zhi)管道預制(zhi)工藝(yi)文(wen)件(jian),工藝(yi)文(wen)件(jian)經委托方審(shen)查確認。

工(gong)藝(yi)文(wen)件(jian)應(ying)包括(kuo)工(gong)廠化(hua)預(yu)制管段軸測圖、工(gong)廠化(hua)預(yu)制管段加工(gong)工(gong)藝(yi)卡、工(gong)廠化(hua)預(yu)制管段清單、管件(jian)坡口加工(gong)清單、安裝(zhuang)說(shuo)明和技術(shu)要求等內(nei)容。

②. 工廠化預制管段的(de)材料驗(yan)收、下料、彎(wan)制、坡口加工、組對、焊接、熱處(chu)理、檢驗(yan)等(deng)要求應當符合(he)標準和設計文件(jian)的(de)規定。

③. 質(zhi)(zhi)(zhi)量證明文件。工(gong)廠化預制管(guan)段(duan)產品質(zhi)(zhi)(zhi)量證明文件至少應當包括標注材質(zhi)(zhi)(zhi)、規格和實(shi)際尺寸(cun)、焊(han)縫位置(zhi)和編號、返(fan)修和熱(re)處理位置(zhi)、無損檢(jian)(jian)測(ce)等信(xin)息的工(gong)廠化預制管(guan)段(duan)軸測(ce)圖(tu),壓力管(guan)道(dao)(dao)元件的產品合格證、質(zhi)(zhi)(zhi)量證明書或(huo)者復驗(yan)(yan)、試驗(yan)(yan)報(bao)(bao)告,管(guan)道(dao)(dao)焊(han)接、熱(re)處理記錄,無損檢(jian)(jian)測(ce)報(bao)(bao)告,檢(jian)(jian)驗(yan)(yan)和試驗(yan)(yan)報(bao)(bao)告,工(gong)廠化預制管(guan)段(duan)清單,管(guan)道(dao)(dao)工(gong)廠化預制監督(du)檢(jian)(jian)驗(yan)(yan)證書等內容。

16. 超(chao)高(gao)壓管道的一般要(yao)求。

①. 管(guan)子應(ying)(ying)為無縫管(guan),不(bu)得使用螺旋焊縫,管(guan)子制造單位應(ying)(ying)對(dui)每(mei)根鋼管(guan)進行超(chao)聲波檢(jian)測和渦流檢(jian)測,每(mei)一熱處理批次的鋼管(guan)應(ying)(ying)進行硬度(du)檢(jian)測,每(mei)根無損檢(jian)測合格的管(guan)子應(ying)(ying)當按照(zhao)設(she)計文件的規定進行耐壓試驗;

②. 不得使用鑄造管(guan)(guan)件(jian),管(guan)(guan)件(jian)制(zhi)造單位應對每個鍛造的管(guan)(guan)件(jian)進行超聲波檢測(ce);

③. 所有(you)鑄造(zao)閥(fa)門的鑄造(zao)質(zhi)量(liang)系數Ec=1.0,未經建設單位同意不(bu)得進行重大(da)補焊;

④. 閥(fa)門(men)制造單(dan)位應(ying)對所有閥(fa)門(men)法蘭焊接接頭進(jin)(jin)行(xing)射(she)線檢測,超聲(sheng)檢測不得代替射(she)線檢測,閥(fa)門(men)外表面(mian)和能檢測到的內表面(mian)應(ying)進(jin)(jin)行(xing)磁粉或(huo)滲透檢測,鍛造閥(fa)門(men)應(ying)進(jin)(jin)行(xing)超聲(sheng)或(huo)者(zhe)射(she)線檢測;

⑤. 不得(de)使(shi)用承插(cha)焊管件、蝦米彎、活套法蘭(lan);

⑥. 透鏡墊應(ying)采(cai)用熱加工工藝鍛(duan)造成型,鍛(duan)造比(bi)應(ying)不小于4;

⑦. 允許使用整體鍛造支(zhi)管(guan)、無縫(feng)三通、能進行100%射(she)線檢測的全焊(han)透支(zhi)管(guan)接頭。整體鍛造支(zhi)管(guan)內(nei)表面應光滑(hua),不(bu)得出(chu)現(xian)凹坑、刮痕等(deng),交叉孔處不(bu)得出(chu)現(xian)尖(jian)角;

⑧. 錐螺(luo)紋接頭不得大于DN15;

⑨. 適用(yong)于鋼及(ji)鎳基合(he)金、鈦(tai)合(he)金,除密(mi)封件外不得采用(yong)非金屬材料;

⑩. 不(bu)適(shi)用于高溫蠕(ru)變工況(kuang);

?. 無損(sun)檢測結果(guo)為Ⅰ級合格。

17. 超(chao)高壓管道的工廠化預(yu)制的一般要求(qiu)。

①. 復(fu)驗。制造單位(wei)應當按熱處理批號進行(xing)復(fu)驗,抽查(cha)比例不低于5%且不少于2根,復(fu)驗項(xiang)目包括化學成分(fen)、力學性能、低倍組織、晶粒度(du)、非(fei)金屬(shu)夾雜物和(he)無損檢測。

②. 焊(han)接。超高(gao)壓(ya)管道的焊(han)接不(bu)得使用(yong)焊(han)接墊板、密封焊(han)。

③. 檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce)應(ying)(ying)當符(fu)合(he)以下規定(ding):每根鋼管(guan)(guan)應(ying)(ying)進(jin)(jin)行(xing)超(chao)(chao)聲(sheng)波檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce)和(he)渦(wo)流(liu)檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce);除標準(zhun)三(san)通和(he)主管(guan)(guan)管(guan)(guan)箍外,焊(han)接支管(guan)(guan)連接應(ying)(ying)進(jin)(jin)行(xing)100%射(she)(she)線(xian)檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce);每個鍛造(zao)的(de)管(guan)(guan)件(jian)應(ying)(ying)進(jin)(jin)行(xing)超(chao)(chao)聲(sheng)波檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce);每一熱處(chu)理批次的(de)鋼管(guan)(guan)應(ying)(ying)進(jin)(jin)行(xing)硬度(du)檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce);所有(you)閥(fa)(fa)門法蘭焊(han)接接頭應(ying)(ying)進(jin)(jin)行(xing)射(she)(she)線(xian)檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce),超(chao)(chao)聲(sheng)檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce)不得代替射(she)(she)線(xian)檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce),閥(fa)(fa)門外表(biao)面(mian)和(he)能檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce)到的(de)內表(biao)面(mian)應(ying)(ying)進(jin)(jin)行(xing)磁(ci)粉或滲透檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce),鍛造(zao)閥(fa)(fa)門應(ying)(ying)進(jin)(jin)行(xing)超(chao)(chao)聲(sheng)或者(zhe)射(she)(she)線(xian)檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce);無(wu)損檢(jian)(jian)(jian)(jian)測(ce)(ce)(ce)結果為I級合(he)格。

④. 耐壓試驗(yan)。超高壓管道預制完畢(bi)后,應(ying)當按照設計(ji)文(wen)件的規(gui)定進行耐壓試驗(yan)。

18. 防腐(fu)蝕管道(金屬(shu)管道內部襯里或(huo)/和(he)外部防腐(fu)蝕覆蓋層(ceng))的一般要求(qiu)。

①. 防(fang)腐(fu)蝕管道的金屬殼體材料的質量應當符合相(xiang)關標準(zhun)的要求(qiu)。

②. 用于管(guan)道(dao)內(nei)襯(chen)防(fang)腐層和外防(fang)腐層的材(cai)料(liao)應(ying)當(dang)符合相關(guan)標準的要求,都需要具有出廠合格證和檢(jian)驗資(zi)料(liao)。材(cai)料(liao)應(ying)在有效期內(nei)使用,不得使用過期的材(cai)料(liao)。

③. 防腐蝕管(guan)道(dao)應當符(fu)合以下規定(ding):

a. 內襯(chen)防(fang)腐層材(cai)料(liao)和外部防(fang)腐層材(cai)料(liao)的設計溫度應(ying)按相關標準(zhun)確定。

b. 管道基(ji)體(ti)和襯(chen)里層以及管道基(ji)體(ti)和外部防腐層的(de)(de)界(jie)面粘接強度(du)不(bu)得低(di)于(yu)相關(guan)標(biao)準(zhun)和設計文件的(de)(de)規定,安全使用的(de)(de)耐負(fu)壓值不(bu)得低(di)于(yu)失效值(失效值的(de)(de)定義見HG/T 4093《塑料襯(chen)里設備-襯(chen)里耐負(fu)壓試(shi)驗方法》的(de)(de)規定)的(de)(de)80%。

c. 防腐蝕管道(dao)的設計壓力應(ying)(ying)當(dang)執(zhi)行(xing)金屬(shu)管道(dao)的規(gui)定(ding),還應(ying)(ying)考慮(lv)內襯材料的承壓能力。

d. 出廠前還(huan)應進行耐壓等試驗,并符合以下要求:

殼體(ti)液(ye)體(ti)試驗,試驗壓力為1.5倍設計壓力,在達(da)到保壓時間后,殼體(ti)(襯(chen)里前)不應發生滲漏或引起結構(gou)損傷;

密(mi)封(feng)液壓試驗,試驗壓力(li)為1.1倍設計(ji)壓力(li),試驗壓力(li)在保壓和檢測(ce)期間應保持不變,無可見泄漏(lou);

按設計規(gui)定(ding)的真空(kong)度進行負(fu)壓試驗(yan),保壓時間應不低于1h(負(fu)壓試驗(yan)的保壓時間的定(ding)義(yi)見HG/T 4304《耐蝕(shi)聚烯烴(PO)塑料襯(chen)里技(ji)術條件》的規(gui)定(ding))。試驗(yan)期間不應有明顯形變或凹(ao)陷。試驗(yan)后襯(chen)里層(ceng)不應有起泡(pao)、脫(tuo)層(ceng)、吸扁等現象。