關于不銹鋼的韌性(或脆性),除了考慮基體組織的影響以外,還有第二相以及外部介質的影響。一般最常碰到的有如下幾種情況。

1. 鐵素體不(bu)銹(xiu)鋼的低溫脆(cui)性(xing)

和一般鐵素體鋼一樣,含Cr的鐵素體(ti)不銹鋼也有低溫脆性,即隨試驗溫度的降低,有韌性脆性轉換。研究指出,這類鋼的低溫脆性,主要也是由于間隙原子與位錯的交互作用所致,而并不是由于鉻含量的增多造成的。當間隙元素含量降至一定量后,鉻反而能提高鋼的韌性,至少在鉻含量小于25%時是如此。而且當鉻含量為35%時,沖擊韌性值還相當高。除此以外,還可有兩種辦法提高鉻鐵素體不銹鋼的低溫韌性,一是加入少量的鈦,二是加入2%的Ni或4%的Mn。其目的都是為了細化晶粒,借以提高韌性。

2. 奧氏體不(bu)銹(xiu)鋼(gang)的低溫脆(cui)性

一般來說,面心立方(fcc)晶格的金屬在低溫不出現脆性。但奧氏體不銹鋼(gang)在一定情況下也可出現低溫脆性。一種情況是,不穩定的奧氏體不銹鋼,其Md點(形變導致馬氏體形成的最高溫度)如高于試驗溫度,則由于馬氏體的形成而使韌性降低。這種類型的低溫脆性易于改善。只要加入降低Ms(奧氏體開始轉變為馬氏體的溫度)點的合金元素(一般來說Ms降低,Md也降低)就可解決問題。另一種情況是,在鉻錳氮系不銹鋼中,由于錳顯著地降低不銹鋼的層錯能,因而在低溫時大量層錯的形成使沖擊值下降,出現韌脆轉換的現象。這種情況可能與高錳鋼中的韌脆轉換現象相同。應當指出,在這種情況下奧氏體鋼出現的低溫脆性與一般鐵素體鋼中的冷脆現象本質是不相同的。解決這類脆性的辦法是,可以在鋼中加入提高層錯能的合金元素鎳。

3. 475℃脆性

高鉻不銹鋼在400~500℃長期加熱后,常會出現鋼的強度升高,韌性大幅度降低,并且伴隨著耐蝕性的降低。由于這一現象多見于加熱溫度在475℃左右,因此被稱為475℃脆性(xing)。這種脆性在含鉻15.5%以上的鋼中即可發現。并且,不僅發生在高鉻鐵素體鋼中,在一些含鉻較高的馬氏體鐵素體鋼(如Cr17Ni2)、奧氏體鋼(如Cr18Ni8)以及沉淀硬化不銹鋼中也有發現,但不及高鉻鐵素體鋼明顯。系統的研究指出,475℃脆化處理后,鋼不僅有冷脆性,還有熱脆性(800℃以下的沖擊韌性都比未脆化者低)。脆化程度隨鉻含量的增加而增大,鉻含量在15.5%以下則無脆化趨勢。碳含量在0.04%~0.28%范圍內,脆化程度沒有明顯的區別。

4. σ相脆性

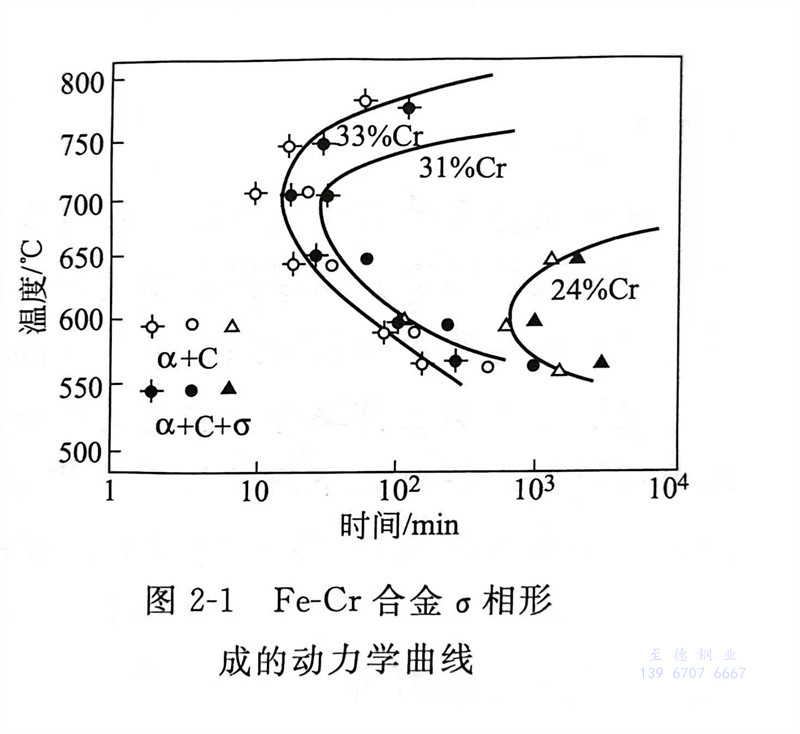

高鉻鐵素體鋼在520~820℃之間長期加熱后,組織中會出現一種鐵與鉻的金屬化合物FeCr,叫做σ相。σ相區在鐵鉻相圖中的位置如圖2-1所示。σ相的形成與鋼的成分、組織、加熱溫度、保溫時間以及預先冷形變等因素有關。高鉻鋼形成。相的傾向很大,但一般認為,含鉻低于20%的鋼不容易產生。相。鋼中加入促成鐵素體的元素(如Si、Nb、Ti、Mo)以后,產生。相的傾向增大。錳顯著地使高鉻鋼形成。相的極限含鉻量降低。鎳的作用相反,并升高。相存在的上限溫度(Fe-Cr合金中。相存在的上限溫度約為820℃)。碳和氮使形成。相的極限含鉻量提高,因為它們與鉻形成碳化鉻及氮化鉻,從而降低鐵素體中的含鉻量,使σ相形核困難。

研究指出,預先冷形變促使σ相形成,這樣就使含鉻20%以下的鋼有可能出現σ相;而且冷形變還使σ相形成的溫度范圍降低。

一般來說,σ相(xiang)的(de)(de)(de)形(xing)成動力學曲線(xian)也具有C形(xing)的(de)(de)(de)特征(zheng),如(ru)圖2-1所示。一定成分的(de)(de)(de)合金,有一個相(xiang)應的(de)(de)(de)孕育期最短的(de)(de)(de)溫度(du)(du)。超(chao)過σ相(xiang)形(xing)成的(de)(de)(de)上限溫度(du)(du)加(jia)熱,可以(yi)使(shi)。相(xiang)迅(xun)速溶(rong)解。例如(ru),Cr27鋼(gang)在550℃長(chang)達幾千小時保溫形(xing)成的(de)(de)(de)σ相(xiang),經850℃加(jia)熱半(ban)小時,即可使(shi)之溶(rong)解,恢復鋼(gang)的(de)(de)(de)韌性。

另外,除了高鉻鐵素體鋼因含有大量的鉻容易形成。相以外,奧氏體鐵素體雙相鋼也很容易形成σ相,這類鋼中的。相是在δ鐵素體中產生的。這是因為在δ鐵素體中富集的鉻較多,而且鉻在δ鐵素體中的擴散又比在奧氏體中容易,因此,σ相易在δ鐵素體中形核和長大。σ相也可在高鉻低鎳的奧氏體鋼中形成。雖然σ相可從奧氏體中生成,但具有純奧氏體組織的18-8鋼中卻沒有發現σ相。

σ相(xiang)(xiang)(xiang)對鋼(gang)(gang)性(xing)(xing)能的(de)(de)影響主要(yao)(yao)表現在(zai)其形成后期(qi)降低鋼(gang)(gang)的(de)(de)沖(chong)擊韌性(xing)(xing),以(yi)及(ji)因(yin)為(wei)析出(chu)σ相(xiang)(xiang)(xiang)后造成了貧鉻區(qu),引(yin)起(qi)鋼(gang)(gang)的(de)(de)晶(jing)間腐蝕和抗(kang)氧化(hua)(hua)性(xing)(xing)能降低。但是(shi),σ相(xiang)(xiang)(xiang)對鋼(gang)(gang)性(xing)(xing)能影響的(de)(de)程度要(yao)(yao)取決(jue)于它的(de)(de)數量(liang)及(ji)其形態和分布。需(xu)要(yao)(yao)指(zhi)出(chu),長期(qi)以(yi)來無(wu)論在(zai)什么(me)情況下(xia),都(dou)曾把不(bu)銹鋼(gang)(gang)中(zhong)的(de)(de)σ相(xiang)(xiang)(xiang)視作(zuo)有害(hai)的(de)(de)組織,而對σ相(xiang)(xiang)(xiang)的(de)(de)有益作(zuo)用并未(wei)揭(jie)示(shi)出(chu)來。近期(qi)的(de)(de)研究與生產實(shi)踐證實(shi),利(li)用σ相(xiang)(xiang)(xiang)的(de)(de)強化(hua)(hua)效應可(ke)創新(xin)研制沉淀硬化(hua)(hua)不(bu)銹鋼(gang)(gang)與耐(nai)熱鋼(gang)(gang),例如(ru),含0.4%C,23.5%Cr,5%Ni,3%Mo的(de)(de)鋼(gang)(gang)組織中(zhong)即(ji)含有35%的(de)(de)σ相(xiang)(xiang)(xiang)。因(yin)為(wei)在(zai)僅用于靜載荷或(huo)摩擦條(tiao)件下(xia)的(de)(de)工(gong)件,沖(chong)擊韌性(xing)(xing)并不(bu)是(shi)主要(yao)(yao)的(de)(de)力(li)學性(xing)(xing)能指(zhi)標。

除了上面討論的(de)四方(fang)面的(de)脆(cui)性以(yi)(yi)外,奧氏(shi)體(ti)不銹鋼的(de)晶界碳化物沉淀、氫脆(cui)以(yi)(yi)及奧氏(shi)體(ti)和馬(ma)氏(shi)體(ti)不銹鋼的(de)氦(hai)脆(cui)等也(ye)都(dou)與鋼的(de)脆(cui)化有(you)關。

關于不銹鋼(gang)(gang)的(de)(de)(de)抗(kang)應力腐蝕斷裂(lie)性能。為(wei)了提高鋼(gang)(gang)的(de)(de)(de)抗(kang)應力腐蝕斷裂(lie)性能,除了采取(qu)從應力、介質(zhi)和材料(liao)三方面(mian)的(de)(de)(de)一些措施外(wai),從冶(ye)煉方面(mian)降低鋼(gang)(gang)中(zhong)氮及其(qi)他間隙原子的(de)(de)(de)含(han)量,并盡量減少P、As、Sb、Bi等雜質(zhi)元素(su)的(de)(de)(de)含(han)量,都(dou)可使(shi)奧氏體(ti)不銹鋼(gang)(gang)對應力腐蝕斷裂(lie)不敏感。但作為(wei)使(shi)用者來說,通過正確(que)選材才是真正解(jie)決問題的(de)(de)(de)出路。