采用二輥斜軋穿孔生產不銹鋼毛管,是國外20世紀30年代所采用過的方法。我國從60年代開始,采用二輥斜軋穿孔+冷軋/拔工藝生產不銹鋼管,并一直延續到今天。這種工藝已成為我國不銹(xiu)鋼無(wu)縫(feng)管生產的傳統工藝。采用這種工藝開發不銹鋼管品種以及工藝優化的研究一直沒有中斷,并積累了豐富的經驗,其研究和實踐水平堪稱世界一流。正如一些外國專家參觀之后說,這是“落后的裝備,一流的工藝”,也說明了國外對這種工藝的認可。

穿孔+冷軋/拔生產工藝能一直延續至今,一是早期我國沒有擠壓機組;二是這種工藝可以生產大部分不銹鋼管(guan)品種包括奧氏體、鐵素體、馬氏體等不銹鋼,近年來又批量生產了雙相不銹鋼;三是生產效率和成材率較高、成本低。

穿孔(kong)+冷(leng)軋/拔生(sheng)產工藝較為常見(jian)的設備(bei)包(bao)括(kuo)φ50、φ90、φ250系列(lie)熱軋穿孔(kong)機組(zu)。在國內一些大型不銹鋼管廠多采用錐(zhui)形輥穿孔(kong)機。錐(zhui)形輥穿孔(kong)機組(zu)采用組(zu)合式機架、全液壓快速換輥和數顯(xian)送進角調整技術,達到當(dang)代國際水平。

冷(leng)(leng)拔(ba)/軋(ya)設備(bei)(bei)。冷(leng)(leng)拔(ba)和冷(leng)(leng)軋(ya)生產不(bu)銹鋼(gang)管(guan)各有優勢。在我(wo)國不(bu)銹鋼(gang)制管(guan)裝備(bei)(bei)中,YLB100t、YLB150t、YLB250t、YLB550t等系列(lie)高精度冷(leng)(leng)拔(ba)機(ji)(ji)組(zu)較為常見,且口碑(bei)良好;而在冷(leng)(leng)軋(ya)管(guan)機(ji)(ji)組(zu)當中,LG30-H、LG60-H、LG110-H、LG250-H等系列(lie)機(ji)(ji)組(zu)是應用(yong)較多的機(ji)(ji)型。目(mu)前,國內的設備(bei)(bei)制造廠不(bu)斷突(tu)破極限(xian),制造了φ720mm、φ920mm冷(leng)(leng)軋(ya)管(guan)機(ji)(ji)。

不(bu)銹鋼(gang)管有65%以上是通過冷(leng)(leng)加(jia)工(gong)制造(zao)的,冷(leng)(leng)加(jia)工(gong)工(gong)藝基(ji)本上有3種:即冷(leng)(leng)拔(ba)(ba)工(gong)藝、冷(leng)(leng)軋(ya)工(gong)藝、冷(leng)(leng)軋(ya)+冷(leng)(leng)拔(ba)(ba)工(gong)藝。冷(leng)(leng)加(jia)工(gong)不(bu)銹鋼(gang)管大多采用冷(leng)(leng)軋(ya)+冷(leng)(leng)拔(ba)(ba)生產工(gong)藝,并以冷(leng)(leng)軋(ya)為主(zhu)、冷(leng)(leng)拔(ba)(ba)為輔(fu)。

近(jin)十多(duo)(duo)年來,世界(jie)上冷軋(ya)(ya)和(he)冷拔工藝技(ji)術和(he)裝備水(shui)平有了很大(da)的(de)發展。冷軋(ya)(ya)機、冷拔機正(zheng)向(xiang)高速(su)、高精度、長行程、多(duo)(duo)線方向(xiang)發展,可實(shi)現(xian)大(da)減(jian)徑(jing)量和(he)大(da)減(jian)壁量,軋(ya)(ya)制變形量的(de)80%左右在冷軋(ya)(ya)機上完成(cheng)。采用冷軋(ya)(ya)定壁、輔(fu)以冷拔改變規格(ge)和(he)控(kong)制外徑(jing),滿足不同品種和(he)規格(ge)的(de)要求。

用于軋(ya)制不銹鋼無(wu)縫管的(de)冷軋(ya)機的(de)主要(yao)特點(dian)是:

(1)采用了(le)慣(guan)性力和(he)慣(guan)性扭(niu)矩垂直平衡(heng)機構,軋機往返次數(shu)提高;

(2)采用環孔型,長(chang)度比(bi)短行(xing)程軋機長(chang)70%,軋制變形的均勻(yun)性提高(gao)、送進量增(zeng)加;

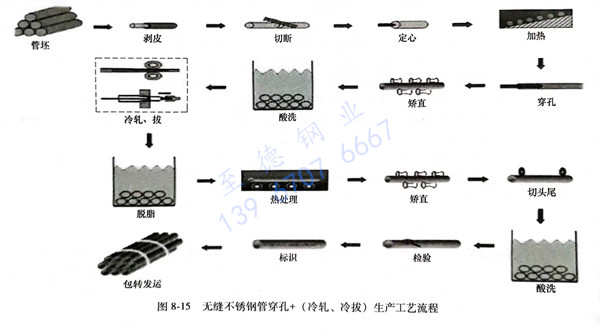

(3)采(cai)用(yong)長(chang)管(guan)(guan)坯,增加(jia)荒管(guan)(guan)長(chang)度,可(ke)生產(chan)超長(chang)不(bu)銹鋼無縫(feng)管(guan)(guan),提高軋機生產(chan)率,提高軋制有(you)效利(li)用(yong)系數;圖8-15是浙江至德鋼業有(you)限公司不(bu)銹鋼無縫(feng)管(guan)(guan)穿孔+(冷(leng)軋、冷(leng)拔)生產(chan)工(gong)藝流(liu)程。