不銹鋼復合中厚鋼板基層或復層的焊接方法與焊接不銹鋼(gang)和碳鋼(或低合金結構鋼)一樣,可以采用焊條電弧焊、埋弧焊、CO2氣體保護焊、惰性氣體保護焊和復合焊等方法。復層更常用的是焊條電弧焊和氬氣保護焊。

一、焊(han)接材料(liao)的選擇(ze)

不銹(xiu)鋼復合中厚鋼板的(de)焊縫由過渡層(又稱隔(ge)離層)、基(ji)層和復層三個部分組成,各自(zi)焊接(jie)材料的(de)選擇如下:

1. 過渡(du)層所選用的(de)焊接材料

為了保證復層側焊縫合金不受或少受基層金屬的稀釋,過渡層的焊接材料肯定不能選用碳鋼(或低合金鋼)的焊接材料,必須選用鉻、鎳含量高于復層中含量的不銹鋼的焊接材料。這是為了充分補償碳鋼有可能對復層焊縫金屬的稀釋作用和補充焊接過程中合金元素的燒損,且過渡層合金應具有良好的塑性和韌性。當不銹鋼復合中厚鋼板焊接構件對焊縫金屬的塑性要求和對耐蝕性要求不高時,其過渡層可選用焊接復層的焊接材料。對于大厚度的不銹復合鋼板的焊接構件,其剛度特別大,可選用純鎳焊條作為過渡層的焊接材料。

2. 基層的焊接材料

選用(yong)與基層(ceng)碳鋼(gang)(或低(di)合(he)金結構(gou)鋼(gang))單獨(du)焊接時相同的(de)焊接材料,并以(yi)同樣的(de)焊接工藝進(jin)行(xing)(xing)施焊。基層(ceng)施焊前(qian)原則上(shang)不(bu)進(jin)行(xing)(xing)預熱(re)(re),焊后(hou)不(bu)進(jin)行(xing)(xing)消除(chu)應力的(de)回火(huo)處(chu)理(li)。但(dan)是,對于(yu)厚(hou)度(du)大、剛(gang)度(du)大且基層(ceng)為低(di)合(he)金結構(gou)鋼(gang)的(de)焊接構(gou)件,仍(reng)要(yao)進(jin)行(xing)(xing)預熱(re)(re),焊后(hou)仍(reng)需要(yao)進(jin)行(xing)(xing)整體或局部回火(huo)熱(re)(re)處(chu)理(li)來消除(chu)焊接殘余(yu)應力。回火(huo)熱(re)(re)處(chu)理(li)溫度(du)不(bu)宜過高,一般控(kong)制在400℃,以(yi)免影響復層(ceng)不(bu)銹鋼(gang)的(de)耐(nai)蝕性。

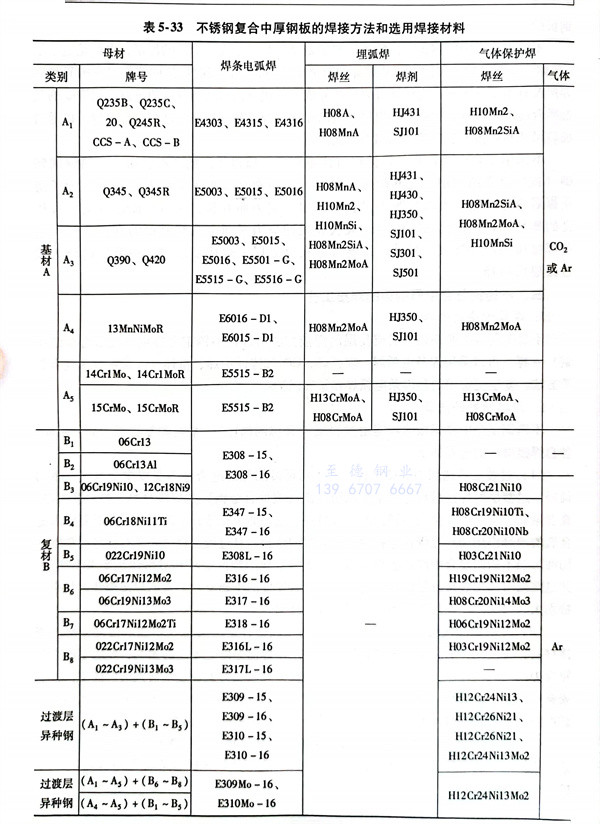

3. 復層焊接(jie)材料的選用

原則上與單獨焊(han)接不(bu)銹鋼時的(de)焊(han)接材料(liao)相(xiang)同(tong),焊(han)接工藝也相(xiang)同(tong)。不(bu)銹鋼復合中(zhong)厚(hou)鋼板的(de)焊(han)接方(fang)法和(he)所(suo)選用的(de)焊(han)接材料(liao)見表5-33(摘自(zi)GB/T 13148-2008)。

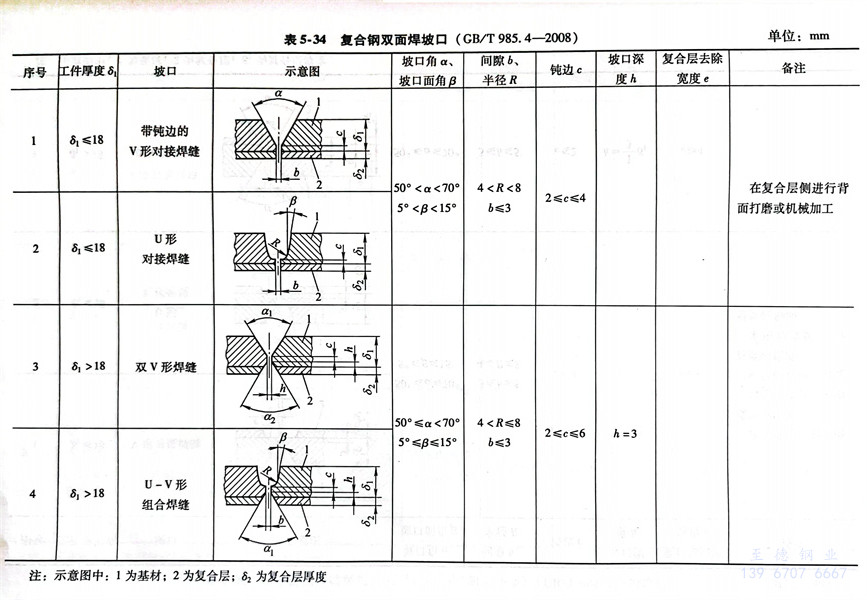

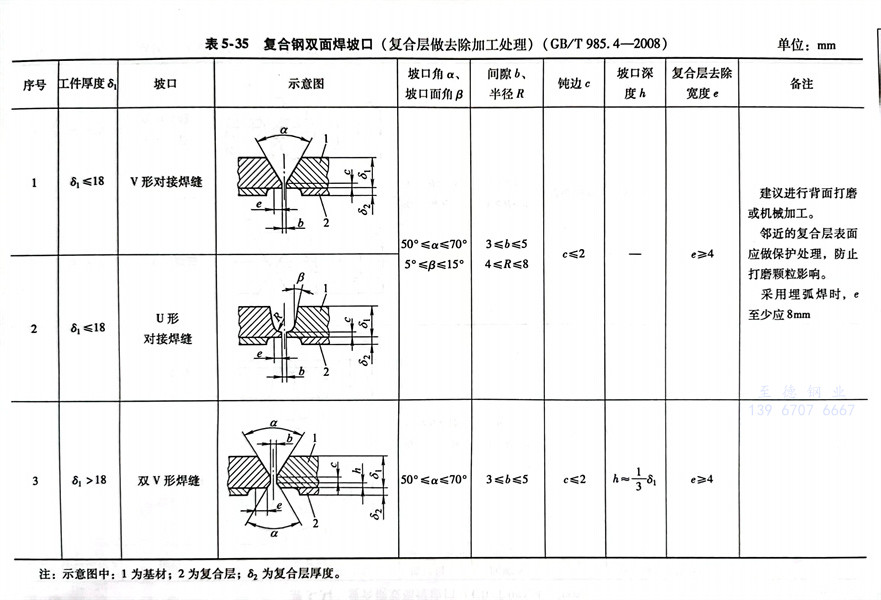

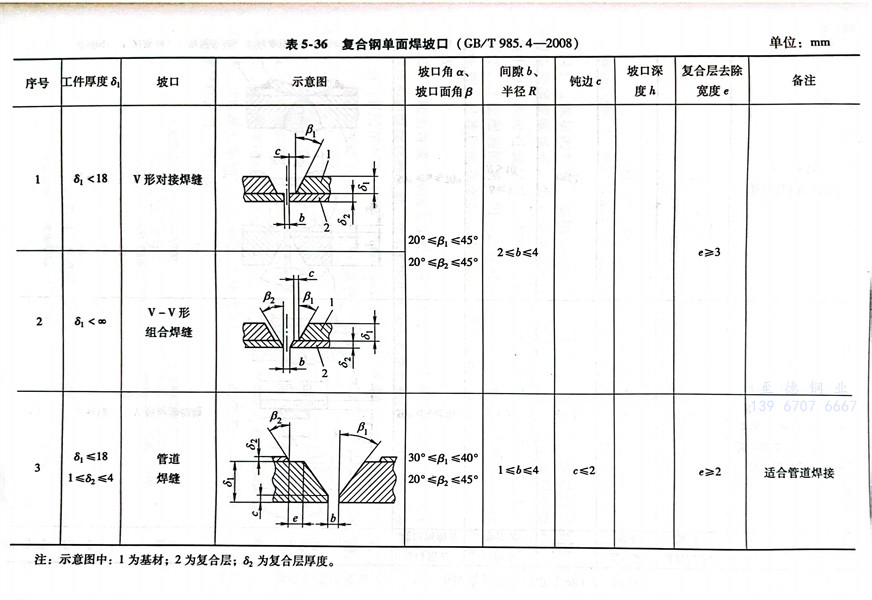

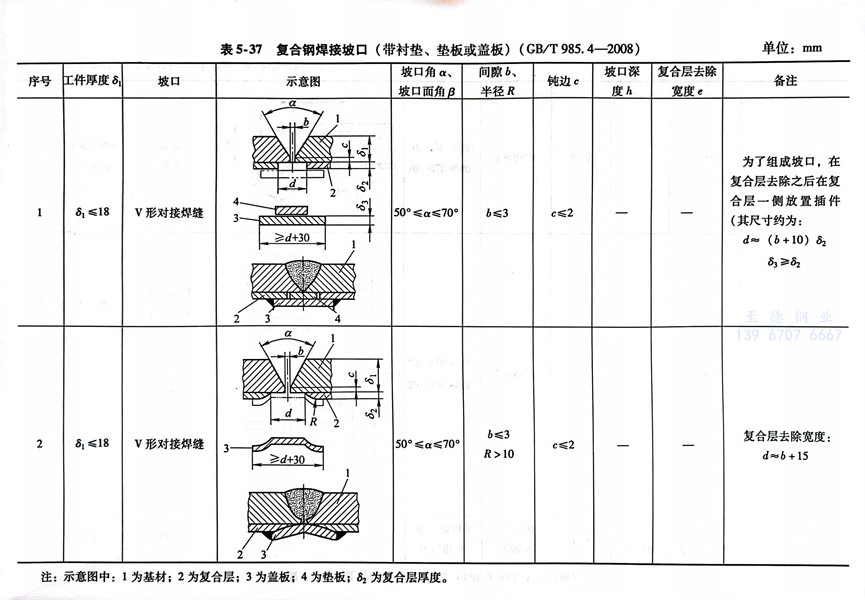

全國壓力(li)容器(qi)(qi)標準化技術委員會推薦《GB/T 985.2-2008復合鋼的推薦坡口》在壓力(li)容器(qi)(qi)及受壓元(yuan)件(jian)使用,見表5-34~表5-37。

焊接坡口(kou)一般(ban)采用(yong)機械加工(gong)方法(fa)制成。若(ruo)采用(yong)等離子弧切割、氣割等方法(fa)加工(gong)坡口(kou),則(ze)應除去坡口(kou)表面的氧化(hua)層(ceng)和(he)過熱層(ceng)。

二、焊接(jie)坡口

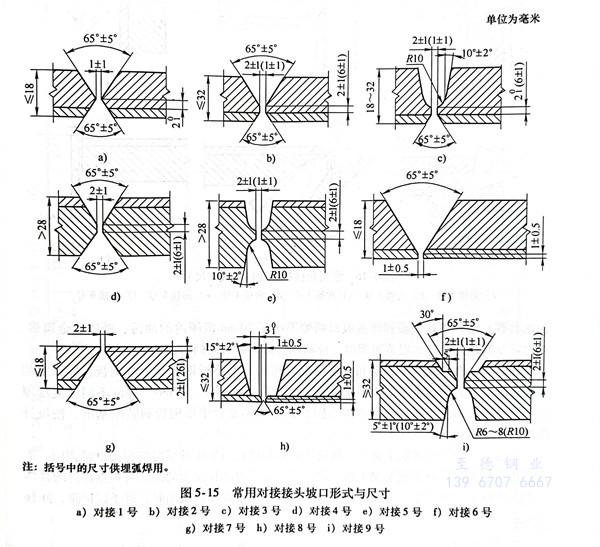

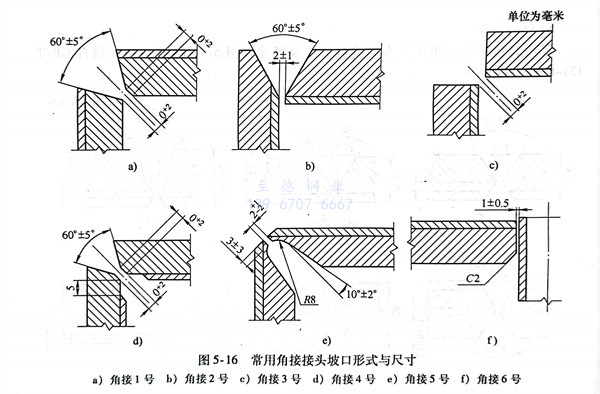

常用對接接頭和角接接頭的坡口形式及尺寸如圖 5-15 和 圖 5-16 (摘(zhai)自GB/T 13148-2008)所示。

三、裝配與定位焊

不(bu)銹(xiu)鋼復合中厚鋼板在組(zu)裝(zhuang)以(yi)前,應采(cai)用機械方法及(ji)有機溶(rong)劑(ji)(如(ru)丙酮、酒精、香蕉水(shui)等)清(qing)除焊絲(si)表(biao)面和焊接坡口兩側不(bu)小于20mm范圍內的(de)油污、銹(xiu)跡(ji)、金屬屑(xie)、氧化膜及(ji)其他(ta)污物。多層多道(dao)(dao)焊時,應清(qing)除每道(dao)(dao)焊縫表(biao)面的(de)熔(rong)渣和缺陷等。

裝配時,厚度相(xiang)同(tong)(tong)(基層和復(fu)層厚度均相(xiang)同(tong)(tong))的不(bu)銹鋼(gang)復(fu)合中厚鋼(gang)板,應以復(fu)層表面為基準(zhun),其錯(cuo)邊(bian)量不(bu)應大(da)于復(fu)層厚度的1/2,且不(bu)應大(da)于2mm。厚度不(bu)同(tong)(tong)(復(fu)層厚度不(bu)同(tong)(tong)或(huo)基層厚度不(bu)同(tong)(tong),或(huo)兩者均不(bu)同(tong)(tong))的不(bu)銹鋼(gang)復(fu)合中厚鋼(gang)板的裝配基準(zhun),按設計(ji)圖樣(yang)的規定執(zhi)行。

定(ding)位焊(han)(han)(han)(han)一定(ding)要在(zai)基(ji)層(ceng)(ceng)上(shang)進行(xing),所(suo)選(xuan)用(yong)的(de)(de)(de)(de)焊(han)(han)(han)(han)接(jie)材料與焊(han)(han)(han)(han)接(jie)基(ji)層(ceng)(ceng)時的(de)(de)(de)(de)焊(han)(han)(han)(han)接(jie)材料相同,不(bu)允(yun)許(xu)用(yong)復(fu)層(ceng)(ceng)的(de)(de)(de)(de)焊(han)(han)(han)(han)接(jie)材料在(zai)基(ji)層(ceng)(ceng)上(shang)進行(xing)定(ding)位焊(han)(han)(han)(han)。定(ding)位焊(han)(han)(han)(han)的(de)(de)(de)(de)長度和間距(ju),可(ke)根據焊(han)(han)(han)(han)件(jian)的(de)(de)(de)(de)具體(ti)情況(kuang)具體(ti)確定(ding)。發現定(ding)位焊(han)(han)(han)(han)縫(feng)出現裂紋或其他不(bu)允(yun)許(xu)存在(zai)的(de)(de)(de)(de)缺(que)陷時,應(ying)予以(yi)鏟(chan)除(chu),并移位再焊(han)(han)(han)(han)。

四、焊接順序

焊(han)(han)(han)接時(shi),宜先焊(han)(han)(han)基層(ceng),經清根及(ji)規定的質量(liang)檢驗項目合格后,再焊(han)(han)(han)過渡(du)層(ceng),最后焊(han)(han)(han)復(fu)層(ceng)。若(ruo)不能按此方(fang)案(an)執行時(shi),也可先焊(han)(han)(han)復(fu)層(ceng),再焊(han)(han)(han)過渡(du)層(ceng),最后焊(han)(han)(han)基層(ceng);但在這種(zhong)情況下,基層(ceng)的焊(han)(han)(han)接,宜用性能不低于過渡(du)層(ceng)焊(han)(han)(han)接的奧氏體焊(han)(han)(han)條或焊(han)(han)(han)絲。

1. 基層的(de)焊接

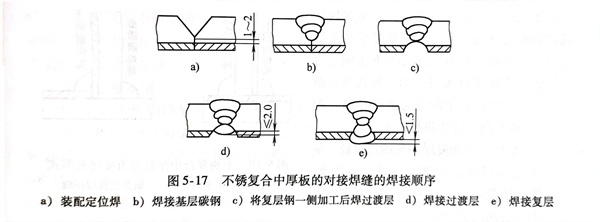

焊(han)(han)(han)接(jie)(jie)基(ji)層時,其(qi)焊(han)(han)(han)道不(bu)應觸及(ji)和熔化復(fu)(fu)層,先(xian)(xian)焊(han)(han)(han)基(ji)層時,其(qi)焊(han)(han)(han)道根(gen)部或(huo)表面,應距復(fu)(fu)合界(jie)面1~2mm。是(shi)否采取預(yu)熱措施,視(shi)基(ji)層厚度、鋼(gang)種(zhong)及(ji)結構等因(yin)素而定。對接(jie)(jie)焊(han)(han)(han)縫(feng)(feng)的(de)順序如圖(tu)5-17a、b所示,先(xian)(xian)將開好坡口(kou)的(de)不(bu)銹鋼(gang)復(fu)(fu)合中厚鋼(gang)板裝(zhuang)配好,首(shou)先(xian)(xian)焊(han)(han)(han)接(jie)(jie)基(ji)層碳(tan)鋼(gang)(或(huo)低合金(jin)結構鋼(gang))。基(ji)層焊(han)(han)(han)接(jie)(jie)完畢后要對其(qi)焊(han)(han)(han)縫(feng)(feng)進行檢查(包括焊(han)(han)(han)縫(feng)(feng)表面和焊(han)(han)(han)縫(feng)(feng)內部質(zhi)量(liang)),確認焊(han)(han)(han)縫(feng)(feng)質(zhi)量(liang)(特別(bie)是(shi)焊(han)(han)(han)縫(feng)(feng)內部質(zhi)量(liang))達到(dao)合格標準(zhun)后,才能做(zuo)焊(han)(han)(han)接(jie)(jie)過渡層的(de)準(zhun)備工作。

2. 過渡層(ceng)的焊接

如圖5-17c所示,在(zai)復(fu)層(ceng)(ceng)不銹鋼板(ban)一側進行(xing)鏟削(xue),并(bing)將待(dai)焊(han)根部(bu)制(zhi)成圓弧(hu)形。為了(le)防止未焊(han)透,鏟削(xue)要(yao)進行(xing)到暴(bao)露(lu)出基層(ceng)(ceng)碳鋼為止,并(bing)打(da)磨干凈。焊(han)接過(guo)(guo)渡(du)層(ceng)(ceng)時(shi)(見(jian)圖5-17d),其焊(han)縫要(yao)穩定(ding)地(di)熔化復(fu)層(ceng)(ceng)不銹鋼板(ban)的一定(ding)厚度(du),才(cai)能起到隔(ge)離(li)作用。施焊(han)時(shi),應采用較小(xiao)直徑的焊(han)條或焊(han)絲及較小(xiao)的焊(han)接線能量。過(guo)(guo)渡(du)層(ceng)(ceng)的厚度(du)不小(xiao)于2mm。過(guo)(guo)渡(du)層(ceng)(ceng)焊(han)縫經檢查合格后,才(cai)能對復(fu)層(ceng)(ceng)進行(xing)施焊(han)。

3. 復層的焊接

焊(han)(han)接(jie)復(fu)層(ceng)時(見圖5-17e),道間溫度應不高于100℃,并盡可能采用較小(xiao)的焊(han)(han)接(jie)熱輸入(ru)量(liang)。在(zai)不影響(xiang)焊(han)(han)接(jie)接(jie)頭質量(liang)的前提下,可加快不銹鋼焊(han)(han)接(jie)冷卻速(su)度,避免(mian)復(fu)層(ceng)在(zai)600~1000℃停留時間過長(chang),而影響(xiang)其耐蝕性。復(fu)層(ceng)焊(han)(han)縫表面(mian),應盡可能與(yu)復(fu)層(ceng)表面(mian)保持平整、光順。對接(jie)焊(han)(han)縫余(yu)高,應不大于1.5mm。角(jiao)接(jie)焊(han)(han)縫的凹凸(tu)度及焊(han)(han)腳高度,應符(fu)合設(she)計圖樣的規(gui)定。

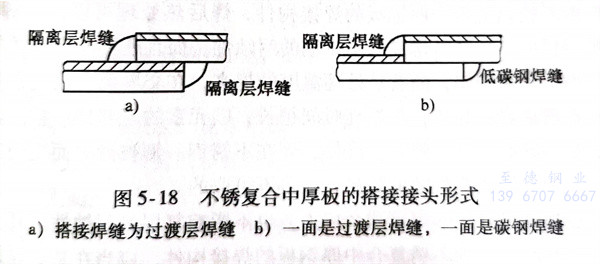

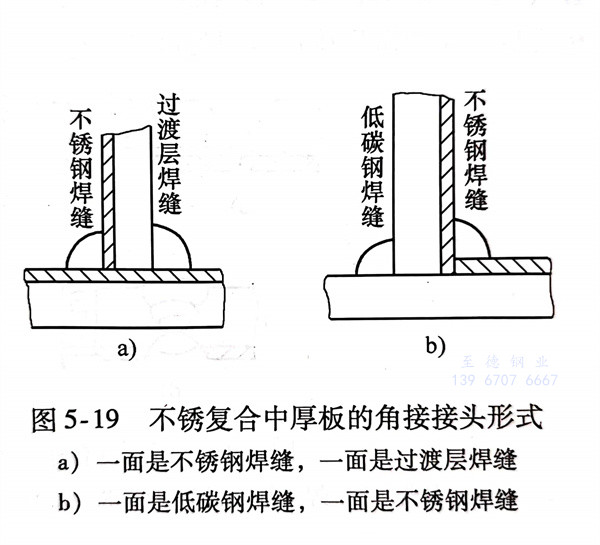

不(bu)銹(xiu)(xiu)鋼(gang)復(fu)合(he)中厚鋼(gang)板的(de)(de)搭接(jie)接(jie)頭(tou)(tou)和(he)(he)角接(jie)接(jie)頭(tou)(tou)形(xing)式(shi)如圖5-18和(he)(he)圖5-19所示。在(zai)待焊(han)區中碳鋼(gang)和(he)(he)不(bu)銹(xiu)(xiu)鋼(gang)的(de)(de)共存部位,要(yao)選(xuan)(xuan)(xuan)用(yong)過(guo)渡層(ceng)的(de)(de)焊(han)接(jie)材(cai)料。待焊(han)處都是碳鋼(gang)時(shi),可以按基層(ceng)所選(xuan)(xuan)(xuan)用(yong)的(de)(de)焊(han)接(jie)材(cai)料進行施焊(han);同樣(yang),待焊(han)區都是不(bu)銹(xiu)(xiu)鋼(gang)材(cai)料時(shi),理應選(xuan)(xuan)(xuan)用(yong)復(fu)層(ceng)的(de)(de)焊(han)接(jie)材(cai)料,但考慮到焊(han)接(jie)熔池的(de)(de)深度,可能將基層(ceng)熔化,此(ci)時(shi)第一(yi)層(ceng)焊(han)縫(feng)仍(reng)要(yao)選(xuan)(xuan)(xuan)用(yong)過(guo)渡層(ceng)的(de)(de)焊(han)接(jie)材(cai)料,切不(bu)可忽視(shi)。

五、注意事項

1. 焊接前若發現不銹(xiu)鋼復(fu)合中(zhong)厚鋼板有分(fen)層情(qing)況,不允許進(jin)行(xing)(xing)焊(han)接(jie)。如果(guo)在(zai)焊(han)接(jie)坡口邊緣(yuan)有分(fen)層,會導(dao)致鋼板復(fu)層和(he)基層之間焊(han)合不良。此(ci)時(shi)一定要將不銹(xiu)鋼復(fu)合中(zhong)厚鋼板全部進(jin)行(xing)(xing)無損檢(jian)測,若其分(fen)層范圍很小,可以徹底鏟(chan)除分(fen)層進(jin)行(xing)(xing)補焊(han)(即堆焊(han)),待修復(fu)后才能進(jin)行(xing)(xing)正(zheng)式施焊(han)。

2. 基層一(yi)側(ce)和(he)復層一(yi)側(ce)的待焊處,應(ying)分別使(shi)用專用砂(sha)輪和(he)鋼絲刷(shua)等工具修磨,基層側(ce)必須使(shi)用碳(tan)鋼鋼絲刷(shua),而(er)復層側(ce)必須使(shi)用不銹鋼的鋼絲刷(shua)。

3. 對(dui)(dui)復層(ceng)、基層(ceng)和過渡(du)層(ceng)所用的三種焊(han)接材(cai)料(liao)(liao)分(fen)別(bie)做出明顯(xian)標(biao)記,嚴格區分(fen),防止混淆(xiao)。絕對(dui)(dui)禁(jin)止用焊(han)接基層(ceng)的焊(han)接材(cai)料(liao)(liao)焊(han)接過渡(du)層(ceng)或焊(han)接復層(ceng);同樣,也要防止焊(han)接復層(ceng)的焊(han)接材(cai)料(liao)(liao)錯用在焊(han)接基層(ceng)或過渡(du)層(ceng)的焊(han)縫上。

4. 基層的根部焊縫通常采用焊條電弧焊進行施焊,第二層以上的焊縫在可能的情況下選用埋弧焊或CO2氣體保護焊,以提高生產效率,減輕人工勞動強度。在大多數的情況下過渡層采用焊條電弧焊,在保證焊透的情況下,為了減少合金元素的稀釋,希望熔合比小一些,盡可能采用小的焊接電流、快速焊、不允許焊條作橫向擺動的焊接,盡量選用低碳或超低碳不銹鋼焊接材料,目的是提高焊縫金屬耐蝕性。焊接時應選用小的熱輸入,使其在溫度600~1000℃停留時間越短越好,以避免遭受晶間腐蝕。

5. 復(fu)層不銹鋼焊(han)接后,仍(reng)要(yao)進(jin)行(xing)酸洗(xi)和鈍化(hua)處理(li),或(huo)者在復(fu)層焊(han)接接頭(tou)的局(ju)部區域進(jin)行(xing)酸洗(xi),去除褐(he)色氧化(hua)膜的化(hua)學(xue)處理(li)。