氫滲透進入金屬內部而造成金屬性能劣化稱為氫損傷,也叫氫破壞。氫損傷可分為四種不同類型:氫鼓泡、氫脆、脫碳和氫腐蝕。

1. 氫鼓泡(pao)(hydrogen blister)

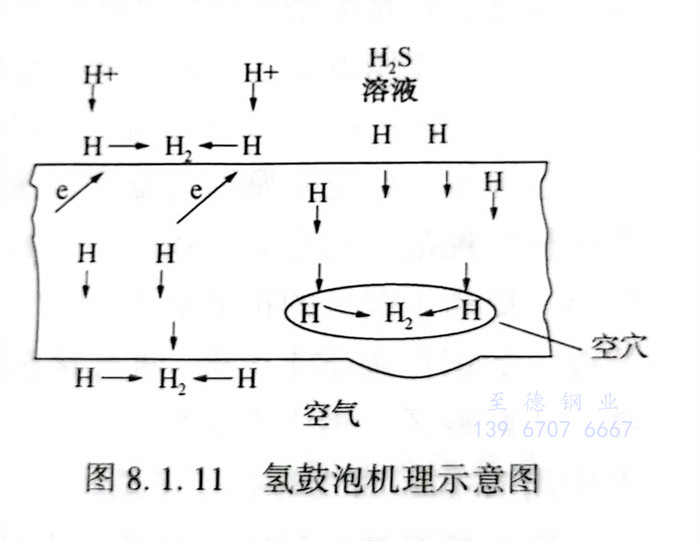

氫鼓泡(pao)及氫誘發階(jie)梯裂紋主(zhu)要發生(sheng)在含(han)濕硫化(hua)(hua)氫的介質中。硫化(hua)(hua)氫在水(shui)中離解,鋼(gang)在硫化(hua)(hua)氫水(shui)溶(rong)液中發生(sheng)電化(hua)(hua)學腐蝕。鋼(gang)在這種(zhong)環境中,不僅會由于陽極(ji)反應(ying)而(er)發生(sheng)一股腐蝕,而(er)且由于S2-在金屬表面的吸附對氫原子(zi)(zi)復合氫分(fen)(fen)子(zi)(zi)有阻礙作用,從(cong)而(er)促進氫原子(zi)(zi)往(wang)金屬內滲透(tou)。當氫原子(zi)(zi)向鋼(gang)中滲透(tou)擴散(san)時,遇到了裂縫(feng)、分(fen)(fen)層、空隙(xi),夾渣(zha)等缺(que)陷,就聚(ju)集起來結合成(cheng)氫分(fen)(fen)子(zi)(zi)造(zao)成(cheng)體積(ji)膨脹,在鋼(gang)材內部(bu)產生(sheng)極(ji)大(da)壓(ya)力(可達數百(bai)MPa)。如(ru)果這些缺(que)陷在鋼(gang)材表面附近,則(ze)形成(cheng)鼓泡(pao),鼓泡(pao)機理如(ru)圖(tu)8.1.11所示(shi)。

如果這些缺陷在(zai)(zai)鋼(gang)的內(nei)部深處,則形成誘(you)發(fa)裂(lie)紋(wen)。它是沿軋(ya)制方向(xiang)(xiang)上產生(sheng)的相互(hu)平(ping)行的裂(lie)紋(wen),被短的橫向(xiang)(xiang)裂(lie)紋(wen)連接(jie)起來形成“階梯(ti)(ti)”。氫(qing)誘(you)發(fa)階梯(ti)(ti)裂(lie)紋(wen)輕者(zhe)使鋼(gang)材脆(cui)化(hua),重者(zhe)會使有效壁厚減小到管通(tong)過載、泄漏甚至(zhi)斷裂(lie)。氫(qing)鼓泡需要一個硫(liu)化(hua)氫(qing)臨(lin)界濃(nong)度值。有資(zi)料介(jie)紹(shao),硫(liu)化(hua)氫(qing)分壓在(zai)(zai)138Pa時將產生(sheng)氫(qing)鼓泡。如果在(zai)(zai)含濕硫(liu)化(hua)氫(qing)介(jie)質中同時存在(zai)(zai)磷化(hua)氫(qing)、砷、蹄(ti)的化(hua)合物及(ji)CN2-離子時,則有利于(yu)氫(qing)向(xiang)(xiang)鋼(gang)中滲(shen)透,它們都是滲(shen)氫(qing)加速(su)劑。氫(qing)鼓泡及(ji)氫(qing)誘(you)發(fa)階梯(ti)(ti)裂(lie)紋(wen)一般(ban)發(fa)生(sheng)在(zai)(zai)鋼(gang)板卷制的管道(dao)上。

2. 氫(qing)脆(hydrogen embrittlement)

不論以什么方式進入鋼內的氫,都將引起鋼材脆化,即延伸率、斷面收縮率顯著下降,高強度鋼尤其嚴重。若將鋼材中的氫釋放出來(如加熱進行消氫處理),則鋼的機械性能仍可恢復。氫脆是可逆的。HS-H2O介質常溫腐蝕碳鋼管道能滲氫,在高溫高壓臨氫環境下亦能滲氫;在不加緩蝕劑或緩蝕劑不當的酸洗過程能滲氫,在雨天焊接或在陰極保護過度時亦會滲氫。

3. 脫碳(decarburization)

在工業制氫裝置中,高溫氫氣管道易產生碳損傷。鋼中的滲碳體在高溫下與氫氣作用生成甲烷:Fe3C+2H2→3Fe+CH4↑。反應結果導致表面層的滲碳體減少,而碳便從鄰近的尚未反應的金屬層逐漸擴散到該反應區,于是有一定厚度的金屬層因缺碳而變為鐵素體。脫碳的結果造成鋼的表面強度和疲勞極限的降低。

4. 氫腐蝕

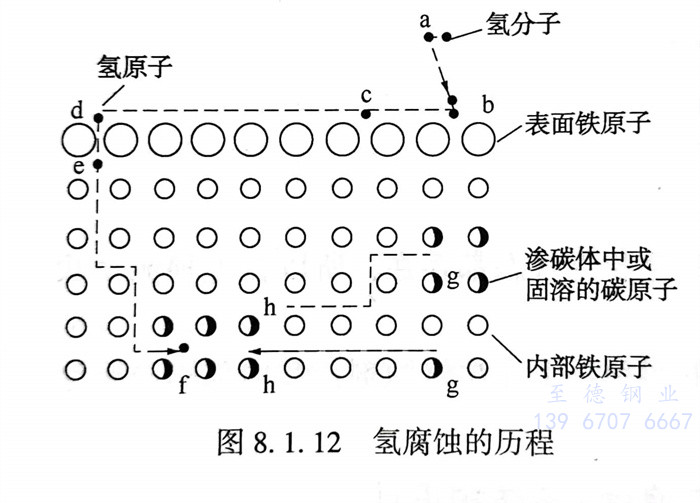

鋼受(shou)到高(gao)溫高(gao)壓(ya)氫作用后,其機(ji)械性能變劣,強度、韌性明顯降低(di),并且是(shi)不可(ke)逆(ni)的,這(zhe)種現象叫作氫腐(fu)蝕。氫腐(fu)蝕的歷(li)程可(ke)用圖8.1.12來(lai)解釋。

氫腐蝕的(de)過程大致可分(fen)為三個階(jie)段(duan)(duan):①. 孕育期。鋼(gang)的(de)性(xing)能沒有(you)變化。②. 性(xing)能迅速(su)變化階(jie)段(duan)(duan)。迅速(su)脫(tuo)碳(tan),裂紋快速(su)擴展。③. 最后階(jie)段(duan)(duan)。固溶體(ti)中碳(tan)已(yi)耗(hao)盡。

氫(qing)腐(fu)(fu)蝕(shi)的(de)(de)(de)(de)孕育(yu)期(qi)是重(zhong)要的(de)(de)(de)(de),它(ta)往往決(jue)定了鋼(gang)(gang)的(de)(de)(de)(de)使(shi)(shi)用壽命。某氫(qing)壓(ya)力下產(chan)生(sheng)氫(qing)腐(fu)(fu)蝕(shi)有(you)(you)一起(qi)始(shi)溫(wen)(wen)度(du),它(ta)是衡量鋼(gang)(gang)材(cai)抗(kang)氫(qing)性能的(de)(de)(de)(de)指標。低于(yu)這個溫(wen)(wen)度(du)氫(qing)腐(fu)(fu)蝕(shi)反應速率極慢(man),以至(zhi)孕育(yu)期(qi)超過正(zheng)常使(shi)(shi)用壽命。碳鋼(gang)(gang)的(de)(de)(de)(de)這一溫(wen)(wen)度(du)大(da)約在220℃左右。氫(qing)分(fen)壓(ya)也(ye)有(you)(you)一個起(qi)始(shi)點(碳鋼(gang)(gang)大(da)約在1.4MPa左右),即(ji)不(bu)管(guan)溫(wen)(wen)度(du)多(duo)高,低于(yu)此(ci)(ci)分(fen)壓(ya),只發生(sheng)表面脫碳而不(bu)發生(sheng)嚴重(zhong)的(de)(de)(de)(de)氫(qing)腐(fu)(fu)蝕(shi)。各種抗(kang)氫(qing)鋼(gang)(gang)發生(sheng)腐(fu)(fu)蝕(shi)的(de)(de)(de)(de)溫(wen)(wen)度(du)和壓(ya)力組合(he)條件,就是著名(ming)的(de)(de)(de)(de)Nelson曲(qu)(qu)線(xian)(xian)(在很(hen)多(duo)管(guan)道器材(cai)選用標準規范內(nei)均有(you)(you)此(ci)(ci)曲(qu)(qu)線(xian)(xian)圖,例如(ru)SH 3059《石油化工(gong)管(guan)道設計器材(cai)選用通則(ze)》)。冷加工(gong)變形、提高了碳氫(qing)的(de)(de)(de)(de)擴散能力,對氫(qing)腐(fu)(fu)蝕(shi)起(qi)加速作用。Nelson 曲(qu)(qu)線(xian)(xian)是對退火鋼(gang)(gang)所得的(de)(de)(de)(de)經驗曲(qu)(qu)線(xian)(xian),如(ru)鋼(gang)(gang)在調質或正(zheng)火-回火狀態下使(shi)(shi)用,則(ze)不(bu)能完全搬用此(ci)(ci)曲(qu)(qu)線(xian)(xian)。該(gai)曲(qu)(qu)線(xian)(xian)沒有(you)(you)考慮焊(han)縫、熱(re)影(ying)響區、鋼(gang)(gang)中(zhong)(zhong)夾(jia)雜物、制造工(gong)藝等(deng)影(ying)響,也(ye)未考慮含(han)氫(qing)介質中(zhong)(zhong)其他氣體的(de)(de)(de)(de)影(ying)響,因(yin)而使(shi)(shi)用Nelson 曲(qu)(qu)線(xian)(xian)時必須謹慎。

防止(zhi)氫腐蝕(shi)的措施(shi)主要(yao)是:

①. 合理使(shi)用(yong)抗氫(qing)(qing)鋼(gang),提(ti)高鋼(gang)的(de)(de)(de)抗氫(qing)(qing)腐蝕性能(neng)。工程設(she)計選(xuan)(xuan)材(cai)時(shi),碳鋼(gang)和(he)(he)不同類(lei)別鉻鉬鋼(gang)的(de)(de)(de)使(shi)用(yong)極限是按介質的(de)(de)(de)溫(wen)(wen)度和(he)(he)氫(qing)(qing)分壓,根據納爾(er)遜(Nelson)曲線(xian)(xian)確定(ding)的(de)(de)(de)。Nelson(納爾(er)遜)曲線(xian)(xian)摘自API RP941《煉油廠(chang)和(he)(he)石油化(hua)工廠(chang)用(yong)高溫(wen)(wen)高壓臨氫(qing)(qing)作業用(yong)鋼(gang)》,見本書(shu)第五章所示。該標準規定(ding)在選(xuan)(xuan)擇材(cai)料時(shi)應在相關曲線(xian)(xian)之下(xia)增加一定(ding)的(de)(de)(de)安全儲備(bei),曲線(xian)(xian)溫(wen)(wen)度一般取設(she)計溫(wen)(wen)度加28℃,曲線(xian)(xian)壓力(li)取設(she)計壓力(li)加0.35MPa。

②. 為避免(mian)存在氫(qing)的靜止積聚(ju)形成氫(qing)脆,在管件選擇上盡可能選擇對(dui)焊管件。

③. 設計溫度≤230℃的(de)含氫管道,不(bu)管多少壓(ya)力,使用碳(tan)鋼(gang)是可以的(de),不(bu)需(xu)要使用抗氫鋼(gang)。

④. 18-8型鉻鎳(nie)鋼具有(you)良好的(de)(de)抗氫腐蝕性(xing)能,又有(you)優良的(de)(de)耐熱(re)性(xing)和(he)工藝性(xing),在納爾遜曲線(xian)的(de)(de)所(suo)有(you)溫度和(he)氫分壓范圍內使用,均較(jiao)理(li)想,焊后也無須進行(xing)消除應(ying)力熱(re)處(chu)理(li)。