輸氣不銹鋼管道的施工與檢驗要求規范主要有以下幾點:

一、焊接與檢驗

對接(jie)焊縫接(jie)頭、焊前預(yu)熱(re)、焊后熱(re)處里應(ying)符合現(xian)行國家標準(zhun)GB 50236和GB 50369的(de)有關規定。

焊(han)接(jie)工藝(yi)(yi)評定和(he)焊(han)接(jie)工藝(yi)(yi)規(gui)(gui)程,線(xian)路應(ying)(ying)符(fu)合(he)國(guo)家現行標準(zhun)SY/T 4103《鋼(gang)質管(guan)(guan)道焊(han)接(jie)及(ji)驗(yan)收(shou)》的有(you)關規(gui)(gui)定,站場應(ying)(ying)符(fu)合(he)國(guo)家現行標準(zhun)SY/T 0452《石(shi)油天然氣金(jin)屬管(guan)(guan)道焊(han)接(jie)工藝(yi)(yi)評定》的有(you)關規(gui)(gui)定。

焊(han)(han)(han)接材(cai)料應(ying)符合(he)現(xian)行國家標(biao)準《非合(he)金(jin)(jin)鋼(gang)(gang)(gang)及(ji)細晶粒(li)鋼(gang)(gang)(gang)焊(han)(han)(han)條》GB/T 5117、《熱強鋼(gang)(gang)(gang)焊(han)(han)(han)條》GB/T 5118、《氣體保護電弧焊(han)(han)(han)用碳(tan)鋼(gang)(gang)(gang)、低合(he)金(jin)(jin)鋼(gang)(gang)(gang)焊(han)(han)(han)絲》GB/T 8110、《埋(mai)弧焊(han)(han)(han)用非合(he)金(jin)(jin)鋼(gang)(gang)(gang)及(ji)細晶粒(li)鋼(gang)(gang)(gang)實心焊(han)(han)(han)絲和焊(han)(han)(han)絲-焊(han)(han)(han)劑組(zu)合(he)分類要求》GB/T 5293、《熔化焊(han)(han)(han)用鋼(gang)(gang)(gang)絲》GB/T 14957、《低合(he)金(jin)(jin)鋼(gang)(gang)(gang)藥(yao)芯焊(han)(han)(han)絲》GB/T 17493 以及(ji)《碳(tan)鋼(gang)(gang)(gang)藥(yao)芯焊(han)(han)(han)絲》GB/T 10045的(de)有關(guan)規定。

管端焊接接頭形式應符合(he)現行(xing)國家標準《輸氣管道(dao)工(gong)程設計規范》GB50251的規定。

焊管(guan)之間對接(jie)焊時,制(zhi)(zhi)管(guan)焊縫(feng)應錯開(kai)且間距不宜小于100mm。輸氣站內地面安裝的有(you)縫(feng)管(guan),制(zhi)(zhi)管(guan)焊縫(feng)布置應避開(kai)現場(chang)開(kai)孔的位(wei)置。

輸氣管(guan)(guan)道(dao)穿(chuan)(跨)越的焊接(jie)質(zhi)量(liang)檢驗應符合現(xian)行國家標準《油氣輸送管(guan)(guan)道(dao)穿(chuan)越工程設計規(gui)范(fan)》GB 50423和《油氣輸送管(guan)(guan)道(dao)跨越工程設計規(gui)范(fan)》GB 50459的有關(guan)規(gui)定。

二(er)、輸氣管(guan)道清管(guan)掃線與測(ce)徑

輸氣不銹鋼管道試壓前應采用清管器進行清管,且清管次數不應小于2次。清管掃線應設臨時清管器收發設施和放空口,不應使用站內設施。管道試壓前宜用測徑板進行測徑。

三(san)、輸氣管(guan)道(dao)試壓

輸氣不銹鋼管道應(ying)進行(xing)(xing)強度(du)(du)試(shi)驗(yan)和嚴密性試(shi)驗(yan)。試(shi)壓(ya)管段應(ying)按規定(ding)的(de)地區(qu)等級(ji)并結合地形分段。一級(ji)一類(lei)地區(qu)采用0.8強度(du)(du)設計(ji)系數的(de)管道,強度(du)(du)試(shi)驗(yan)應(ying)采用壓(ya)力(li)-體(ti)積圖法(fa)進行(xing)(xing)監(jian)測;埋地管道水壓(ya)強度(du)(du)試(shi)驗(yan)可按現行(xing)(xing)國家標準(zhun) GB 50251《輸氣管道工程設計(ji)規范》推薦方法(fa)進行(xing)(xing)。

經(jing)試壓(ya)合格(ge)(ge)的(de)管(guan)段(duan)(duan)間相互連接的(de)焊縫經(jing)超聲波和射線照相檢驗合格(ge)(ge),可不再進行施壓(ya)。輸(shu)氣(qi)(qi)站(zhan)和閥室應單獨(du)進行強度試驗,穿(跨)越管(guan)段(duan)(duan)的(de)試壓(ya)應符合現(xian)行國家標準GB 50423《油(you)氣(qi)(qi)輸(shu)送(song)管(guan)道穿越工程設(she)計規范(fan)》和GB 50459《油(you)氣(qi)(qi)輸(shu)送(song)管(guan)道跨越工程設(she)計規范(fan)》的(de)有關規定(ding)。

四、輸氣管道強(qiang)度(du)試驗(yan)

1. 試(shi)驗介質:

位于一、二(er)級地區的管段可采用用氣體(ti)或水作試驗介質;

位于三、四(si)級地區的管(guan)段及輸氣站內的工(gong)藝管(guan)道(dao)應采(cai)用水作試驗介(jie)質;

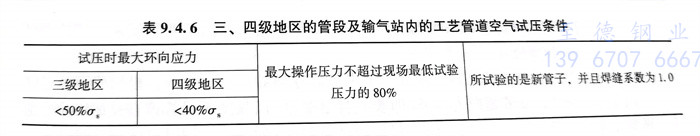

當(dang)具備(bei)表9.4.6全部各項條件時,三、四級地區的管段及(ji)輸氣站內的工藝管道可采用空氣試壓。

2. 用水(shui)作為(wei)試(shi)壓介質(zhi)時(shi),每(mei)段自然高(gao)差應(ying)保證最低點(dian)管道環(huan)向應(ying)力不(bu)大于0.9σ,。水(shui)質(zhi)為(wei)無(wu)腐蝕性潔凈水(shui)。試(shi)壓宜(yi)在環(huan)境溫度5℃以上進行,否則應(ying)采取防凍措施。注水(shui)宜(yi)連續,排除(chu)管道內的氣(qi)體。水(shui)試(shi)壓合(he)格后,必須將(jiang)管段內積水(shui)清掃干凈。

3. 實驗壓力:

一級地區(qu)內的管段(duan)不應小于設計壓力的1.1倍;

二級(ji)地區內的管段不應小于設(she)計壓力(li)的1.25倍;

三級地區(qu)內(nei)的管段不應小于設計壓(ya)力(li)的1.4倍;

四(si)級地區(qu)內的管(guan)段不應(ying)小于設計壓力的1.5倍(bei);

輸氣(qi)站內的工藝管道(dao)不(bu)應小于(yu)設計壓力的1.5倍。

4. 試驗的穩(wen)壓(ya)時間不應少于4h。

五(wu)、嚴密性(xing)試驗

嚴密性(xing)試驗應(ying)在強(qiang)度試驗合(he)格(ge)后進行(xing);用氣體作(zuo)為(wei)試驗介質時(shi),其試驗壓(ya)力應(ying)為(wei)設計壓(ya)力并以穩壓(ya)24h不泄漏為(wei)合(he)格(ge)。

六、輸氣管道的干燥與置換

不銹鋼管道(dao)的干(gan)燥(zao)應(ying)在(zai)試壓(ya)、清管掃(sao)水結束(shu)后(hou)(hou)進(jin)行,宜采用站間(jian)干(gan)燥(zao),可采用吸水性泡沫清管塞多次吸附后(hou)(hou),再用干(gan)燥(zao)氣(qi)體(ti)(壓(ya)縮空氣(qi)或氮氣(qi)等(deng))吹掃(sao)、真空蒸發、注(zhu)入甘醇類(lei)吸濕劑清洗等(deng)方(fang)法(fa)或以上方(fang)法(fa)的組合進(jin)行管內干(gan)燥(zao),管道(dao)末端應(ying)用水露(lu)點檢測儀進(jin)行檢測;

不銹(xiu)鋼(gang)管道內的(de)氣體(ti)置(zhi)換(huan)應(ying)在干(gan)燥結束后或投產前進(jin)行(xing),置(zhi)換(huan)過(guo)程中的(de)混合(he)氣體(ti)應(ying)集中放空,置(zhi)換(huan)管道末端應(ying)用檢測(ce)(ce)儀(yi)對(dui)氣體(ti)進(jin)行(xing)監測(ce)(ce);

不(bu)銹鋼管道干(gan)燥(zao)結束(shu)后。如(ru)果不(bu)能投入運行(xing),宜用干(gan)燥(zao)氮氣置換(huan)管內(nei)(nei)氣體,并應保持內(nei)(nei)壓(ya)0.12~0.15MPa(A)的干(gan)燥(zao)狀態(tai)下的密閉(bi)封存。