軸承(cheng)(cheng)作為重要的(de)機械(xie)(xie)(xie)基(ji)礎(chu)(chu)件,其質量直接決定著機械(xie)(xie)(xie)產(chan)品的(de)性能以及可靠性。國家工(gong)(gong)信(xin)部規劃司在(zai)機械(xie)(xie)(xie)領(ling)域(yu)“三基(ji)”(機械(xie)(xie)(xie)基(ji)礎(chu)(chu)件、基(ji)礎(chu)(chu)制造工(gong)(gong)藝和基(ji)礎(chu)(chu)材(cai)料)產(chan)業“十二五(wu)”發展(zhan)規劃中明確,指出(chu)圍繞重大裝備(bei)(bei)和高端裝備(bei)(bei)配套需(xu)求,重點(dian)發展(zhan)高速、精密、重載(zai)軸承(cheng)(cheng)。

軸(zhou)承(cheng)作為(wei)機械裝置中最(zui)常(chang)用也(ye)最(zui)重要的零部件之(zhi)一,其失效將直(zhi)接導致設(she)備故障(zhang)、生產受阻甚至是人員傷亡。據統計,在旋轉機械的現(xian)場故障(zhang)中,由于軸(zhou)承(cheng)套圈損傷而引起(qi)的故障(zhang)大約占30%,其中大約90%的故障(zhang)來自軸(zhou)承(cheng)套圈的裂紋。因此提高(gao)軸(zhou)承(cheng)套圈的裂紋檢測(ce)能力尤為(wei)重要。

目(mu)前,軸承(cheng)套(tao)圈檢(jian)(jian)(jian)(jian)(jian)測(ce)方法(fa)(fa)主要有磁(ci)粉檢(jian)(jian)(jian)(jian)(jian)測(ce)法(fa)(fa)、超聲(sheng)檢(jian)(jian)(jian)(jian)(jian)測(ce)法(fa)(fa)、渦流檢(jian)(jian)(jian)(jian)(jian)測(ce)法(fa)(fa)、機(ji)器視覺法(fa)(fa)、巴克豪森(sen)法(fa)(fa)、聲(sheng)發射檢(jian)(jian)(jian)(jian)(jian)測(ce)法(fa)(fa)等。其(qi)中,磁(ci)粉檢(jian)(jian)(jian)(jian)(jian)測(ce)法(fa)(fa)、超聲(sheng)檢(jian)(jian)(jian)(jian)(jian)測(ce)法(fa)(fa)、渦流檢(jian)(jian)(jian)(jian)(jian)測(ce)法(fa)(fa)使用較為普遍。

磁粉檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)法(fa)檢(jian)(jian)驗靈(ling)敏度高,缺陷顯示直(zhi)觀,不(bu)受(shou)工(gong)件大小和形(xing)狀(zhuang)(zhuang)的限制,但是操作復雜,生(sheng)產率低,且(qie)對環境有(you)一定污染,磁痕觀察需要人工(gong)參(can)與,檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)結果受(shou)檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)人員主觀意識(shi)和操作經驗影(ying)(ying)響,難以踐行統一的質量標準;超聲(sheng)檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)法(fa)在國外使用較為廣(guang)(guang)泛,歐洲(zhou)已頒布相應(ying)檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)標準《EN12080:Railway applications - Axleboxes -Rolling bearings》,但超聲(sheng)檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)法(fa)由于裂(lie)紋(wen)取向及聲(sheng)耦合對其影(ying)(ying)響大,難以適(shi)應(ying)軸(zhou)承套圈形(xing)狀(zhuang)(zhuang),檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)精度不(bu)高,需要檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)者有(you)豐富經驗,所以影(ying)(ying)響了其在國內市場的推廣(guang)(guang);渦流檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)法(fa)可實(shi)現非接觸式檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce),但是受(shou)工(gong)件形(xing)狀(zhuang)(zhuang)影(ying)(ying)響大,且(qie)結果多(duo)以阻抗分析圖的形(xing)式展現,不(bu)直(zhi)觀,多(duo)用于軸(zhou)承圓柱滾(gun)子的檢(jian)(jian)測(ce)(ce)(ce)(ce)(ce)。

為解決軸承生產(chan)中出現的實際問(wen)題,下面介紹一種基于漏磁原(yuan)理的軸承套圈(quan)裂(lie)紋檢測(ce)方法與裝(zhuang)置,可(ke)實現軸承套圈(quan)的自動化(hua)高效檢測(ce)。

一、檢測原理

軸承(cheng)套圈作為一(yi)種精(jing)密零(ling)部(bu)件(jian),其表面質(zhi)量較(jiao)高,生產過程(cheng)中產生的(de)(de)(de)裂(lie)紋多(duo)呈現出開口窄、長度短(duan)、深度淺的(de)(de)(de)特點(dian),屬于典型(xing)的(de)(de)(de)微小尺(chi)寸(cun)裂(lie)紋檢測問(wen)題。

1. 軸(zhou)承套圈的材料、結構、待檢測部(bu)位及(ji)缺陷形式

a. 軸承(cheng)鋼的主要種類

1)高碳鉻軸承鋼:年(nian)產量約占軸承鋼總產量的80%,包(bao)含GCr4、GCr15、GCr15SiMn、GCr15SiMo、GCr18Mo等系(xi)列,而其(qi)中(zhong)GCr15 高碳鉻軸承鋼由德國于1905年(nian)研制成功,得到了廣泛(fan)應用。

2)滲碳(tan)軸(zhou)承鋼:經滲碳(tan)處理,兼具(ju)表(biao)面高硬高耐磨性(xing)及內部韌性(xing)。在美國的(de)產量(liang)約占軸(zhou)承鋼總產量(liang)的(de)30%,在中國僅占3%左(zuo)右。

3)中碳軸承鋼(gang):工藝相對簡單,且(qie)同樣達到表面硬化效(xiao)果,近年來發展較快。

4)不銹鋼軸承鋼:用于制造在腐蝕環境下工作的軸承及某些部件。

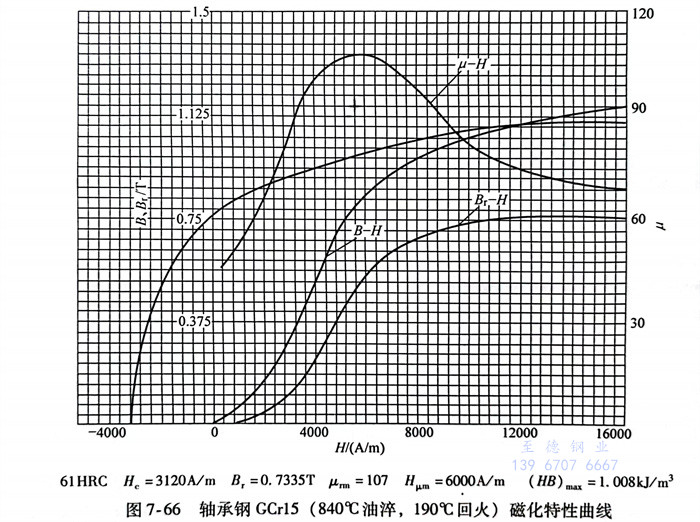

不同(tong)材(cai)質或是(shi)相同(tong)材(cai)質、不同(tong)熱(re)處理工藝均(jun)會對(dui)(dui)軸承鋼的磁化特性產生巨大影響,不同(tong)的磁化特性對(dui)(dui)應不同(tong)的磁化裝置參(can)數,本(ben)書(shu)使用最為(wei)廣泛的GCr15軸承鋼作為(wei)研究對(dui)(dui)象。

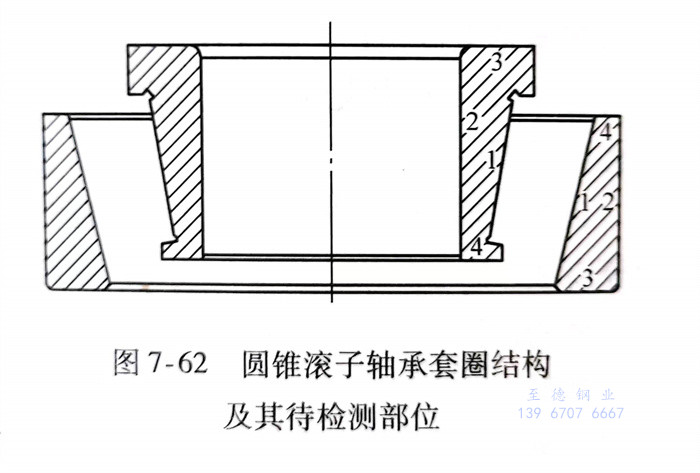

b. 軸(zhou)承(cheng)套圈(quan)(quan)的結構及(ji)待檢(jian)測(ce)部位 成品軸(zhou)承(cheng)一般由軸(zhou)承(cheng)外套圈(quan)(quan)、軸(zhou)承(cheng)內套圈(quan)(quan)、滾子保持架、滾子及(ji)附件組成,軸(zhou)承(cheng)套圈(quan)(quan)結構形式較為多樣(yang),同(tong)一套裝備難(nan)以同(tong)時(shi)滿(man)足所有(you)類型(xing)軸(zhou)承(cheng)套圈(quan)(quan)的檢(jian)測(ce)需求(qiu),研究(jiu)其(qi)(qi)中使用較為廣泛的圓錐(zhui)滾子軸(zhou)承(cheng)套圈(quan)(quan)具有(you)重要(yao)意義(yi),相(xiang)關研究(jiu)方法可方便地變(bian)通之后推廣到其(qi)(qi)他類型(xing)軸(zhou)承(cheng)套圈(quan)(quan)。

如圖7-62所(suo)示,圓(yuan)(yuan)(yuan)(yuan)(yuan)(yuan)錐滾(gun)子軸承套圈(quan)為(wei)(wei)(wei)旋轉(zhuan)對稱零件,外圈(quan)可看作由(you)梯形繞中心(xin)軸旋轉(zhuan)360°而成,上下端(duan)面(mian)為(wei)(wei)(wei)圓(yuan)(yuan)(yuan)(yuan)(yuan)(yuan)環平面(mian),外表面(mian)為(wei)(wei)(wei)圓(yuan)(yuan)(yuan)(yuan)(yuan)(yuan)柱面(mian),內表面(mian)為(wei)(wei)(wei)圓(yuan)(yuan)(yuan)(yuan)(yuan)(yuan)錐面(mian);內圈(quan)結構稍顯(xian)復雜,上下端(duan)面(mian)為(wei)(wei)(wei)圓(yuan)(yuan)(yuan)(yuan)(yuan)(yuan)環平面(mian),外表面(mian)主(zhu)體為(wei)(wei)(wei)圓(yuan)(yuan)(yuan)(yuan)(yuan)(yuan)錐面(mian),沿軸向兩(liang)端(duan)含工藝槽及滾(gun)子定位臺階(jie),內表面(mian)為(wei)(wei)(wei)圓(yuan)(yuan)(yuan)(yuan)(yuan)(yuan)柱面(mian)。

軸承(cheng)外圈待(dai)檢(jian)(jian)測面(mian)包含(han)內(nei)圓(yuan)錐面(mian)1、外圓(yuan)柱(zhu)面(mian)2、下端面(mian)3和上端面(mian)4。軸承(cheng)內(nei)圈待(dai)檢(jian)(jian)測面(mian)包含(han)外圓(yuan)錐面(mian)1、內(nei)圓(yuan)柱(zhu)面(mian)2、下端面(mian)3、上端面(mian)4。

c. 軸承套圈的(de)裂紋形(xing)式及產生(sheng)原因

1)材料裂(lie)紋(wen):材料裂(lie)紋(wen)產生(sheng)的原因(yin)主要(yao)是內(nei)(nei)部氣泡、嚴重的非金屬夾雜(za)等,沿軋制方向呈(cheng)直(zhi)線分布,以表面(mian)裂(lie)紋(wen)或折疊的形(xing)式呈(cheng)現,在內(nei)(nei)部走(zou)向多指向圓心,且折疊裂(lie)紋(wen)走(zou)向與表面(mian)近乎平行,漏磁場微(wei)弱。

2)發(fa)紋(wen):材料表面(mian)或(huo)近(jin)表面(mian)毛發(fa)狀的細小(xiao)裂紋(wen),由鋼錠(ding)皮下氣泡或(huo)夾雜(za)引起。外觀細小(xiao),一般長(chang)1~3mm,目(mu)檢時不易發(fa)現。

3)鍛造(zao)裂(lie)紋:包括鍛造(zao)折(zhe)疊裂(lie)紋(切料不(bu)齊、毛(mao)刺(ci)、飛邊以及操作不(bu)當(dang)等(deng)原因造(zao)成)、過(guo)燒(shao)(鍛件(jian)溫(wen)度過(guo)高或(huo)保溫(wen)時(shi)間(jian)過(guo)長造(zao)成)、濕裂(lie)(停鍛溫(wen)度較(jiao)(jiao)高,冷卻時(shi)局部或(huo)全部碰到冷卻水而急冷)、內(nei)裂(lie)(鍛造(zao)時(shi)加熱(re)速(su)度過(guo)快,表面升(sheng)溫(wen)高而內(nei)部升(sheng)溫(wen)慢引起,一(yi)般出現在壁厚較(jiao)(jiao)大處)。鍛造(zao)裂(lie)紋較(jiao)(jiao)粗大,形狀不(bu)規(gui)則,存在鍛件(jian)表面,磁(ci)化時(shi)漏(lou)磁(ci)場較(jiao)(jiao)弱(ruo),磁(ci)痕顯(xian)示不(bu)太清晰,剩磁(ci)法檢(jian)測(ce)容易產生漏(lou)檢(jian)。

4)淬火(huo)裂紋(wen):因淬火(huo)時(shi)產生(sheng)的熱應力及組織應力引起,外貌極不規則,多在外徑(jing)上,嚴重時(shi)延伸到端面,一般較(jiao)深。

5)磨削(xue)裂紋(wen):磨削(xue)時(shi)(shi)冷卻不良,瞬(shun)時(shi)(shi)高溫引起表面應(ying)力集(ji)中(zhong),即會產(chan)生磨削(xue)裂紋(wen),主要分布在端面、擋邊、滾道、內徑(jing)及打字處,外徑(jing)表面較少(shao)出現(xian),呈(cheng)現(xian)短、淺、細(xi)的特(te)點,與磨削(xue)方向(xiang)垂直(zhi)或成一(yi)定角(jiao)度。

2. 軸承套圈(quan)裂紋漏磁檢(jian)測系統的特點

軸承套圈(quan)裂紋(wen)漏磁檢測系(xi)統的優勢(shi)在于:可實現(xian)上(shang)下料(liao)、檢測、分選(xuan)、退磁一體(ti)化自動化,極(ji)大地提(ti)高了(le)(le)檢測效率(lv),降低了(le)(le)工(gong)人的勞動強度。

然而,在具體(ti)的(de)工程實施(shi)中,存在以下(xia)要點(dian)及難點(dian):

1)軸承套(tao)圈尺寸形狀(zhuang)規格繁多,如何實現通(tong)用(yong)(yong)化(hua)檢測或者實現一定范圍內的通(tong)用(yong)(yong)化(hua)檢測存在工(gong)程實施難度。

2)隨著軸(zhou)承套圈(quan)加(jia)工(gong)工(gong)藝的提(ti)(ti)升,軸(zhou)承套圈(quan)表面加(jia)工(gong)質(zhi)量越來(lai)越高(gao),生產(chan)過(guo)程(cheng)中(zhong)(zhong)產(chan)生的裂紋多呈(cheng)現(xian)出(chu)開口窄、深度淺的特點,屬于典(dian)型的微小尺寸裂紋檢測(ce)問題,提(ti)(ti)高(gao)磁化能力(li)(li)、提(ti)(ti)高(gao)傳(chuan)感器檢測(ce)靈敏度及(ji)空間分辨力(li)(li)、提(ti)(ti)高(gao)信號處理能力(li)(li)以在較(jiao)強背(bei)景噪聲中(zhong)(zhong)提(ti)(ti)取有效信號是關鍵。

3)軸承套圈尤其(qi)是軸承內(nei)圈的結構較為復雜(za),需從結構及布置方(fang)式著(zhu)手(shou),減小提離值并(bing)最大限度地覆(fu)蓋待(dai)檢測部位(wei)。

4)自(zi)動化生產線(xian)多(duo)為流水式,效(xiao)(xiao)率高(gao)、速(su)度(du)快,因此高(gao)速(su)檢測工藝(yi)應簡潔高(gao)效(xiao)(xiao),且可以順暢地與生產線(xian)相融(rong)合。

3. 軸承(cheng)套圈(quan)漏磁檢測的(de)勵磁方(fang)法與裝置

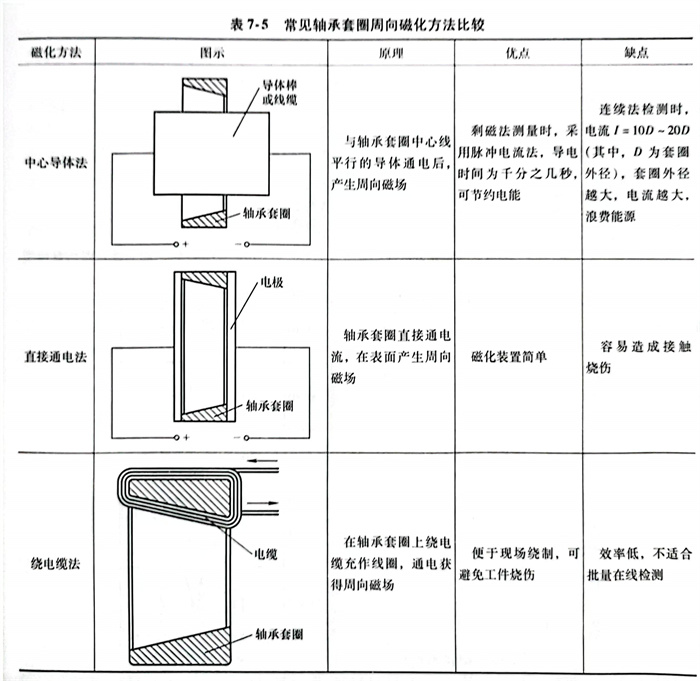

軸(zhou)承套圈(quan)的(de)磁(ci)化(hua)方式直(zhi)接和(he)漏磁(ci)場信號強弱相關,其選擇(ze)及設計非常重要(yao)。常見的(de)軸(zhou)承套圈(quan)周向磁(ci)化(hua)方法有(you)中心導體法、直(zhi)接通電(dian)法和(he)繞電(dian)纜法,其優缺點見表7-5。

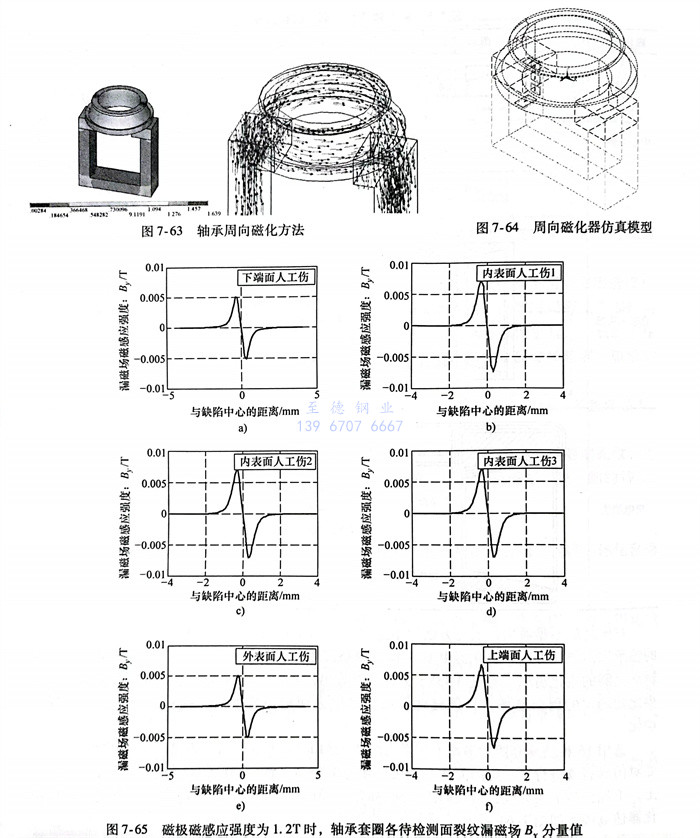

對(dui)比(bi)之后(hou)不難看(kan)出,上述(shu)方(fang)法均(jun)不適(shi)用于自動(dong)化(hua)(hua)漏磁(ci)(ci)檢測,為(wei)此(ci),采用如圖7-63所示的軸承周(zhou)向磁(ci)(ci)化(hua)(hua)方(fang)法,磁(ci)(ci)化(hua)(hua)器(qi)由(you)U形鐵心纏繞(rao)線圈制(zhi)成,可(ke)更換(huan)的磁(ci)(ci)極可(ke)以(yi)滿足不同規格軸承套圈的磁(ci)(ci)化(hua)(hua)需求(qiu)。通過ANSYS仿真可(ke)以(yi)看(kan)出,此(ci)種磁(ci)(ci)化(hua)(hua)方(fang)式(shi)在(zai)遠離磁(ci)(ci)極的位(wei)置可(ke)以(yi)獲(huo)得比(bi)較均(jun)勻的周(zhou)向磁(ci)(ci)場,且該磁(ci)(ci)化(hua)(hua)器(qi)結(jie)(jie)構可(ke)以(yi)方(fang)便(bian)地與流(liu)水(shui)生產線相(xiang)結(jie)(jie)合(he),便(bian)于實現自動(dong)化(hua)(hua)。

選(xuan)用16種軸(zhou)(zhou)承(cheng)(cheng)套圈中橫(heng)截(jie)面(mian)(mian)積最(zui)大(da)的27315EK 02軸(zhou)(zhou)承(cheng)(cheng)內圈,為(wei)保(bao)證(zheng)仿(fang)(fang)真順(shun)利(li)進行(xing),此處對(dui)仿(fang)(fang)真裂紋進行(xing)了一(yi)定的簡化,裂紋尺寸為(wei)0.5mm(寬(kuan))x0.mm(深)x3.0mm(長),x0.2mm上、下端面(mian)(mian)各1條裂紋,沿軸(zhou)(zhou)向內表面(mian)(mian)等間距均勻分布(bu)3條裂紋,外表面(mian)(mian)1條裂紋。周向磁化器(qi)仿(fang)(fang)真模型如圖7-64所示。

仿真結果(guo)如圖7-65所示,通(tong)過(guo)對比可知:

1)上(shang)端(duan)面和(he)內(nei)表面裂紋漏磁(ci)(ci)場B,分量圖(tu)像基(ji)本吻合(he),表明在該磁(ci)(ci)化(hua)方式及磁(ci)(ci)化(hua)強(qiang)度下,上(shang)端(duan)面與內(nei)表面具有較為一致的磁(ci)(ci)化(hua)效(xiao)果(guo)。

2)沿軸向等間距(ju)分(fen)布的內(nei)表面(mian)裂紋(wen)1、2、3漏磁(ci)場分(fen)量圖像基本吻合,表明在該磁(ci)化強度下,內(nei)表面(mian)磁(ci)化一致性較(jiao)好,與裂紋(wen)離磁(ci)極(ji)的距(ju)離無關。

3)下端面(mian)裂紋(wen)(wen)漏(lou)磁(ci)場B分(fen)量圖像與外(wai)(wai)表面(mian)裂紋(wen)(wen)漏(lou)磁(ci)場B,分(fen)量圖像基本吻(wen)合,但是(shi)相比(bi)于上端面(mian)、內表面(mian)強度更(geng)小。這是(shi)由于下端面(mian)壁厚較大,而外(wai)(wai)表面(mian)由于位于套圈外(wai)(wai)圍,距離磁(ci)化場較遠,且(qie)磁(ci)場向空氣中擴散更(geng)為(wei)嚴重。

為了(le)補償壁厚及(ji)套(tao)圈(quan)高度(du)引起的(de)(de)磁(ci)(ci)(ci)化(hua)(hua)(hua)效果不(bu)一致,需要進一步加(jia)強(qiang)磁(ci)(ci)(ci)化(hua)(hua)(hua)強(qiang)度(du),使得(de)軸(zhou)(zhou)承套(tao)圈(quan)達(da)到過飽和磁(ci)(ci)(ci)化(hua)(hua)(hua)狀態。然而在實(shi)際檢(jian)測(ce)過程(cheng)中,使得(de)軸(zhou)(zhou)承套(tao)圈(quan)各個部分均達(da)到飽和磁(ci)(ci)(ci)化(hua)(hua)(hua)狀態需要極(ji)多(duo)的(de)(de)線圈(quan)匝數或極(ji)大的(de)(de)磁(ci)(ci)(ci)化(hua)(hua)(hua)電(dian)流,對(dui)于(yu)非定量(liang)軸(zhou)(zhou)承套(tao)圈(quan)檢(jian)測(ce)而言,磁(ci)(ci)(ci)化(hua)(hua)(hua)的(de)(de)意義在于(yu)使得(de)最(zui)苛刻指標的(de)(de)缺陷仍可(ke)得(de)到較理想的(de)(de)信噪比即(ji)可(ke),磁(ci)(ci)(ci)化(hua)(hua)(hua)效果不(bu)一致引起的(de)(de)漏(lou)磁(ci)(ci)(ci)場信號(hao)不(bu)一致可(ke)在軟件(jian)中予(yu)以修正。

如圖7-66所示(shi),以GCr15(840℃油淬(cui),190℃回(hui)火)為(wei)例(li),根據電磁檢(jian)測原理(li),將(jiang)工件磁化至飽(bao)和或近(jin)飽(bao)和狀態時,有(you)利于裂(lie)紋漏(lou)磁場的(de)(de)形成與擴散,取(qu)近(jin)飽(bao)和區的(de)(de)H=14800A/m點(dian),此時對應(ying)的(de)(de)磁感應(ying)強度B≈1.125125T。以16種(zhong)軸(zhou)(zhou)承套(tao)圈中橫截(jie)面積(ji)最大(da)(533.5n5m㎡)的(de)(de)27315EK 02軸(zhou)(zhou)承內圈為(wei)例(li),大(da)約為(wei)4075安(an)(an)匝。由(you)于本計算(suan)模(mo)型(xing)沒有(you)考慮泄漏(lou)到(dao)空(kong)氣中的(de)(de)磁通(tong)、磁滯損耗、渦流(liu)損耗,因(yin)此將(jiang)計算(suan)出的(de)(de)結果乘以安(an)(an)全系數(shu)(shu)1.1,磁化器εm=NI=4482安(an)(an)匝。線(xian)圈匝數(shu)(shu)為(wei)600,選用φ1.7mm銅線(xian)繞制而成,通(tong)入7.5A的(de)(de)電流(liu)即可滿(man)足(zu)磁化要求。

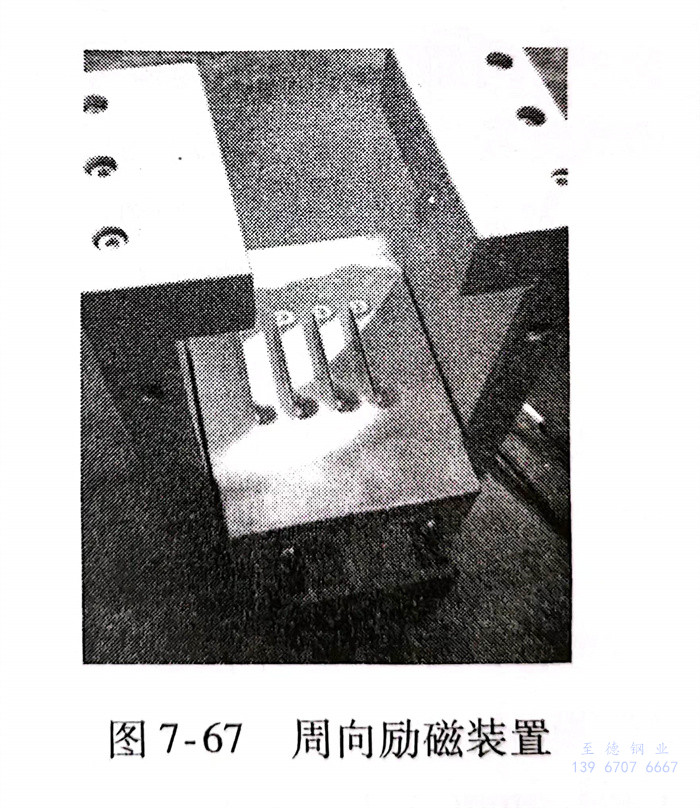

根(gen)據上述計算結果(guo),設計得到(dao)如(ru)圖(tu)7-67所示的周向勵磁裝置,磁極部分(fen)可更(geng)換以適應不同規格的軸(zhou)承套圈,磁化器封罩(zhao)用(yong)于保護內部漆包(bao)線,封罩(zhao)上開百葉窗(chuang)輔(fu)助散熱,加裝軸(zhou)流式風扇散熱以保證磁化器可長期工(gong)作。

二、檢測(ce)探頭

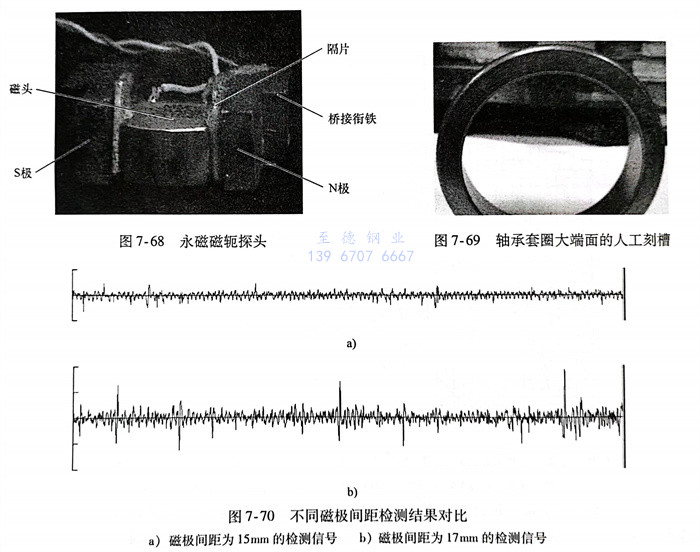

圖(tu)7-68所示為永磁(ci)(ci)磁(ci)(ci)軛探頭,它主要由(you)磁(ci)(ci)頭、永磁(ci)(ci)鐵(tie)S極(ji)、永磁(ci)(ci)鐵(tie)N極(ji)、橋接銜(xian)鐵(tie)及隔(ge)片(pian)組成(cheng),隔(ge)片(pian)用于調節磁(ci)(ci)極(ji)間(jian)距。檢測(ce)時,“N極(ji)→軸(zhou)承套圈→S極(ji)→橋接銜(xian)鐵(tie)”形成(cheng)磁(ci)(ci)回(hui)路,如遇裂紋(wen),漏磁(ci)(ci)場將被磁(ci)(ci)頭捕捉。永磁(ci)(ci)鐵(tie)尺寸為4mm×10mm×10mm正(zheng)對軸(zhou)承套圈,為磁(ci)(ci)極(ji)面。信號放(fang)(fang)大電(dian)路為10×100倍兩級放(fang)(fang)大,軟件放(fang)(fang)大500倍。

如圖7-69所示,檢測對象為GCr15軸承套圈,大(da)端面(mian)刻蝕有寬0.1mm、深0.1mm、長10.0mm的人工刻槽。軸承套圈表面(mian)光滑(hua),無銹(xiu)蝕。

不(bu)(bu)(bu)同磁(ci)極(ji)(ji)間(jian)距(ju)(ju)檢測結(jie)果對比如圖7-70所示。磁(ci)極(ji)(ji)間(jian)距(ju)(ju)15mm時,可檢出(chu)(chu)信(xin)(xin)號(hao),但信(xin)(xin)噪比不(bu)(bu)(bu)高,這是由于磁(ci)極(ji)(ji)離(li)磁(ci)心(xin)過近使之飽和的(de)緣故;磁(ci)極(ji)(ji)間(jian)距(ju)(ju)17mm時,可檢出(chu)(chu)信(xin)(xin)號(hao),且信(xin)(xin)噪比最佳;磁(ci)極(ji)(ji)間(jian)距(ju)(ju)19mm時,不(bu)(bu)(bu)能檢出(chu)(chu)信(xin)(xin)號(hao)。永磁(ci)體尺寸換為6mm×10mm×10mn,其中(zhong)6mm×10mm 正對軸承(cheng)套圈,為磁(ci)極(ji)(ji)面時,不(bu)(bu)(bu)能檢出(chu)(chu)信(xin)(xin)號(hao),同理這也(ye)是磁(ci)心(xin)飽和的(de)緣故。

通過上(shang)述分析(xi)不難發現(xian),含磁心(xin)線圈用于檢測時,需特別注意磁心(xin)飽和的問題(ti),局部磁化(hua)(hua)在(zai)一定程度上(shang)降(jiang)低了磁化(hua)(hua)成本和磁化(hua)(hua)難度,但是由(you)于磁化(hua)(hua)器(qi)距離傳感器(qi)較近,對(dui)傳感器(qi)的影響也較大(da)。

短路磁(ci)通損(sun)(sun)耗(hao)(hao)與磁(ci)心(xin)前端(duan)氣隙寬度(du)g、深(shen)度(du)h有關(guan)(guan);提離(li)損(sun)(sun)耗(hao)(hao)與提離(li)值相(xiang)關(guan)(guan),在實際工程中體現(xian)在探頭耐磨層厚度(du)及探頭機構的設計;低(di)頻損(sun)(sun)耗(hao)(hao)與裂(lie)紋漏(lou)磁(ci)信(xin)號空(kong)間分布(bu)相(xiang)關(guan)(guan),即與裂(lie)紋尺寸及磁(ci)化狀況相(xiang)關(guan)(guan);氣隙寬度(du)損(sun)(sun)耗(hao)(hao)與氣隙寬度(du)g、裂(lie)紋漏(lou)磁(ci)信(xin)號空(kong)間分布(bu)相(xiang)關(guan)(guan);方位角損(sun)(sun)耗(hao)(hao)可歸為提離(li)損(sun)(sun)耗(hao)(hao);磁(ci)滯損(sun)(sun)耗(hao)(hao)可忽略;渦(wo)流(liu)損(sun)(sun)耗(hao)(hao)可以(yi)從磁(ci)心(xin)材(cai)料、探頭工藝等方面著(zhu)手降低(di)。

因此(ci),從(cong)探頭設(she)計的角度(du)出發,主要關注(zhu)磁(ci)心(xin)前端氣隙寬度(du)g、深度(du)ha。

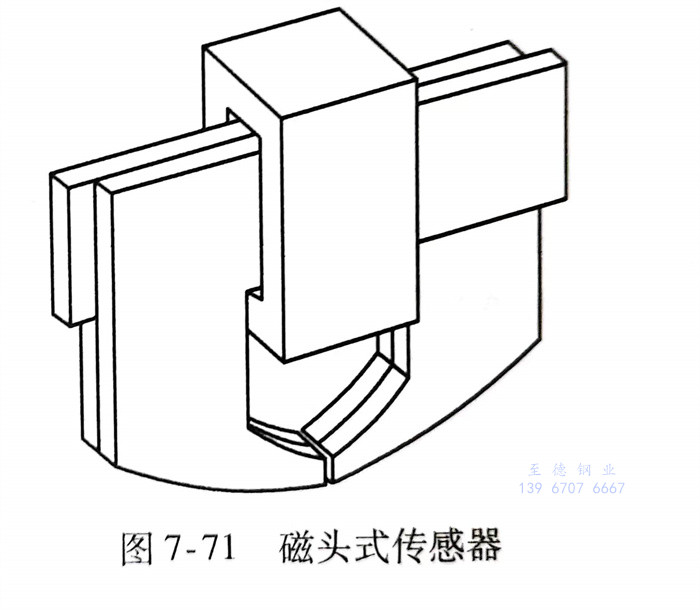

如(ru)圖7-71所示,磁頭式傳(chuan)感器主(zhu)要由線圈、兩(liang)片(pian)磁心主(zhu)瓣、兩(liang)片(pian)磁心旁(pang)瓣組成,前端縫隙(xi)中墊(dian)入(ru)不(bu)同(tong)厚(hou)度的POM塑料(liao)片(pian)即(ji)可得到不(bu)同(tong)的氣隙(xi)寬度g,氣隙(xi)深(shen)度h。取決(jue)于機加工(gong)主(zhu)瓣、旁(pang)瓣尺寸。

如圖7-72所示,為(wei)驗(yan)證磁心(xin)前端氣(qi)隙深度h。對(dui)信號(hao)的影響(xiang),制(zhi)作了ha=0.5mm、1.5mm、2.0mm四(si)種磁頭式傳感器,線圈(quan)匝數為(wei)400。人工傷的尺寸為(wei)(寬)×0.5mm(深)×10.0mm(長)。試驗(yan)過程中使(shi)用的信號(hao)放大(da)板為(wei)10×100倍(bei),軟件放大(da)倍(bei)數為(wei)500倍(bei)。

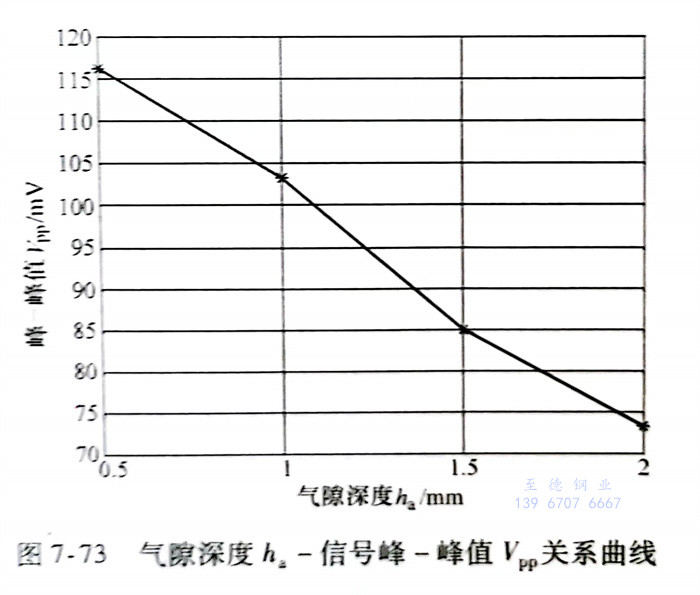

所得(de)原(yuan)始信(xin)(xin)號經5階(jie) Butterworth 濾(lv)波器(qi)濾(lv)波后,試(shi)驗結果如圖(tu)7-73所示,信(xin)(xin)號峰-峰值(zhi)與(yu)前端(duan)氣(qi)隙(xi)深度(du)h。近(jin)似成反比,氣(qi)隙(xi)深度(du)越(yue)小,越(yue)有利(li)于檢測,然而氣(qi)隙(xi)深度(du)越(yue)小,探(tan)頭越(yue)不耐磨,因(yin)此實(shi)際的探(tan)頭制作中,需要在兩者之間做平衡取(qu)舍(she)。

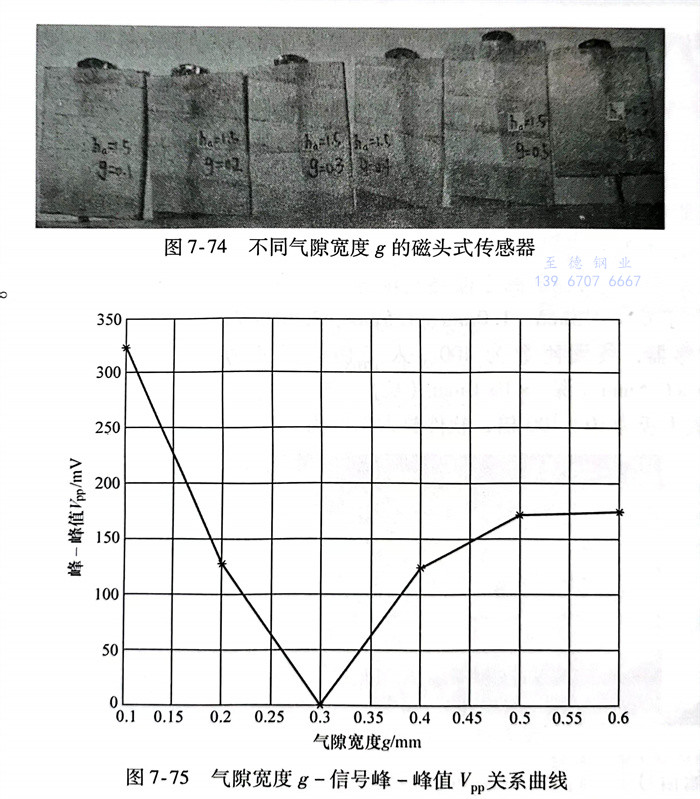

如圖7-74所示,為(wei)驗證磁心(xin)前端氣隙寬度g對信(xin)號的影響,制(zhi)作了氣隙深(shen)度ha=1.5mm,g=0.1mm0.2mmn、0.3mm、0.4mm、0.5mm、0.6mm六種磁頭式傳感器,線(xian)圈匝(za)數(shu)(shu)為(wei)400。人工傷的尺(chi)寸(cun)為(wei)0.1mm(寬))x0.5mm深(shen))x10.0mm(長)。試驗過(guo)程中使用的信(xin)號放大(da)板為(wei)10×100倍,軟件放大(da)倍數(shu)(shu)為(wei)500倍。

試驗結果(guo)如圖(tu)7-75所(suo)示,氣隙寬(kuan)度(du)mm時(shi)(shi),信(xin)(xin)號(hao)(hao)峰(feng)-峰(feng)值(zhi)Vpp最大;在氣隙寬(kuan)度(du)m時(shi)(shi)出現了“檢測勢井(jing)”,當氣隙寬(kuan)度(du)m時(shi)(shi),信(xin)(xin)號(hao)(hao)峰(feng)-峰(feng)值(zhi)V在一定范圍內呈(cheng)現出增長趨勢。這是由于在該試驗條件下(xia),m時(shi)(shi)氣隙寬(kuan)度(du)損耗最大,因此(ci)無法(fa)有效檢出信(xin)(xin)號(hao)(hao)。該結果(guo)表(biao)明,應(ying)用(yong)磁(ci)頭式傳感器進(jin)行檢測時(shi)(shi),在裂紋漏磁(ci)信(xin)(xin)號(hao)(hao)空間(jian)分布(bu)未知的情況下(xia),應(ying)該盡量減(jian)小(xiao)前(qian)端氣隙寬(kuan)度(du)g,以防止它與裂紋漏磁(ci)場空間(jian)分布(bu)出現耦(ou)合,形成(cheng)“檢測勢井(jing)”。

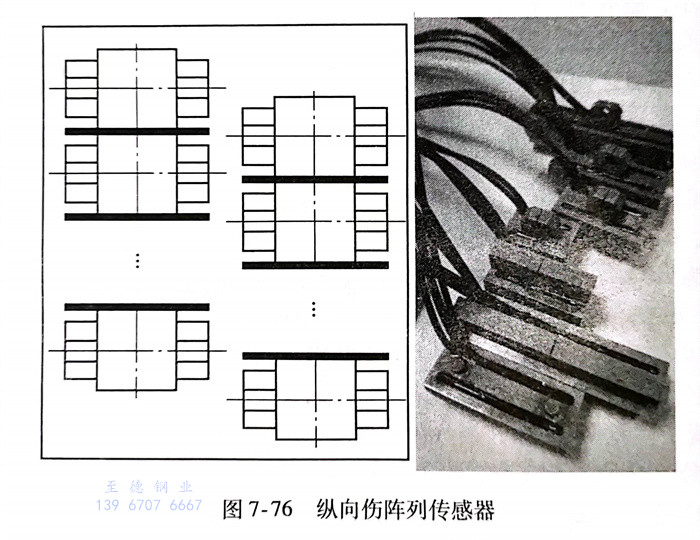

如圖7-76所示(shi),縱向傷陣列(lie)傳感器(qi)主要由線圈、疊層(ceng)磁心、隔離片、屏蔽罩組(zu)成,探頭單元排成兩(liang)列(lie)并沿排布(bu)方向兩(liang)兩(liang)錯開(kai)一段距離,以消除單列(lie)探頭之間的探測盲區。

三、檢測裝備

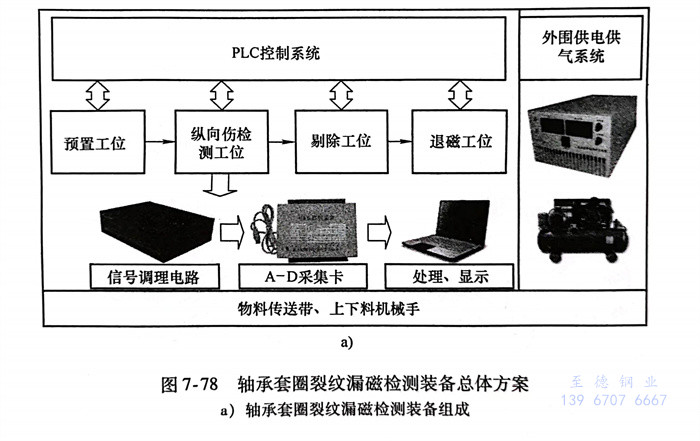

整套裝備主要分(fen)為檢(jian)測(ce)(ce)裝置、信號采集(ji)(ji)和處(chu)理(li)系統(tong)、PLC控制系統(tong)、外圍(wei)供(gong)電供(gong)氣系統(tong)、物料傳送以及上下(xia)料裝置五部分(fen)。本節的重點在(zai)于檢(jian)測(ce)(ce)裝置、信號采集(ji)(ji)和處(chu)理(li)系統(tong)以及高速檢(jian)測(ce)(ce)工(gong)藝。

1. 總體方案

按照功能(neng)劃分(fen),軸承(cheng)套圈(quan)裂紋漏磁(ci)檢(jian)測(ce)裝備可(ke)以(yi)分(fen)為預置、縱(zong)向(xiang)傷(shang)檢(jian)測(ce)、剔除、退磁(ci)四個主(zhu)(zhu)要工(gong)(gong)位(wei)。預置工(gong)(gong)位(wei)為冗余過(guo)渡(du)工(gong)(gong)位(wei),當前可(ke)作(zuo)為軸承(cheng)套圈(quan)檢(jian)測(ce)流程的過(guo)渡(du)工(gong)(gong)位(wei),將來可(ke)為周向(xiang)傷(shang)檢(jian)測(ce)裝置提供安裝平臺(tai)。裝備主(zhu)(zhu)體-縱(zong)向(xiang)檢(jian)測(ce)主(zhu)(zhu)機主(zhu)(zhu)要包括五個部分(fen):軸承(cheng)套圈(quan)驅動(dong)裝置、磁(ci)化(hua)裝置、陣列(lie)探頭組件、信號(hao)調理采(cai)集處理系統以(yi)及自動(dong)化(hua)控制系統。

軸(zhou)承(cheng)套圈(quan)驅動裝置設計要點(dian):以圓(yuan)(yuan)錐滾子軸(zhou)承(cheng)套圈(quan)為研(yan)究對象,其(qi)形(xing)狀規整(zheng),為圓(yuan)(yuan)環形(xing)零(ling)件(jian),適合旋轉檢測;表面光潔,不需(xu)事先清潔處理;為便于實(shi)現工(gong)業自動化,不同尺(chi)寸規格軸(zhou)承(cheng)套圈(quan)的(de)檢測工(gong)位及上下(xia)料工(gong)位最好一致。綜合上述分析,采(cai)用軸(zhou)承(cheng)套圈(quan)原地旋轉、探頭貼合檢測的(de)方式。

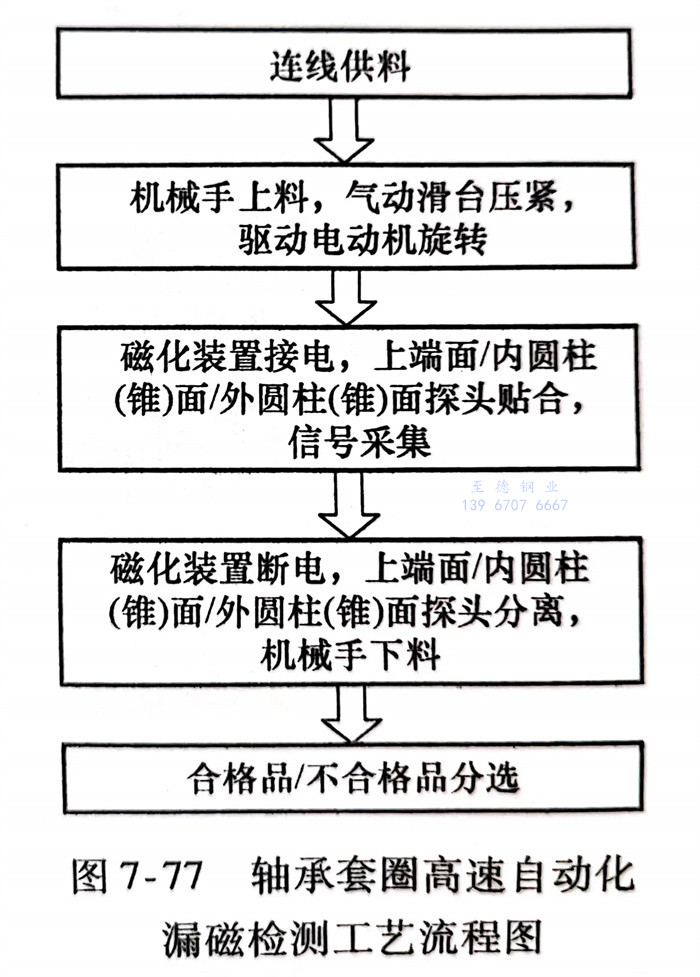

根據軸承套圈漏磁(ci)檢測的特點,擬訂軸承套圈高速自動化(hua)漏磁(ci)檢測工藝流程,如(ru)圖7-77所示(shi)。

軸承套(tao)圈裂紋漏(lou)磁檢測裝(zhuang)備總體方案如圖7-78所(suo)示(shi)。

2. 檢測系統

檢(jian)測系統主要包括(kuo)縱向傷檢(jian)測裝(zhuang)置(zhi)、剔除裝(zhuang)置(zhi)和(he)退磁(ci)裝(zhuang)置(zhi)三(san)部(bu)分(fen)。

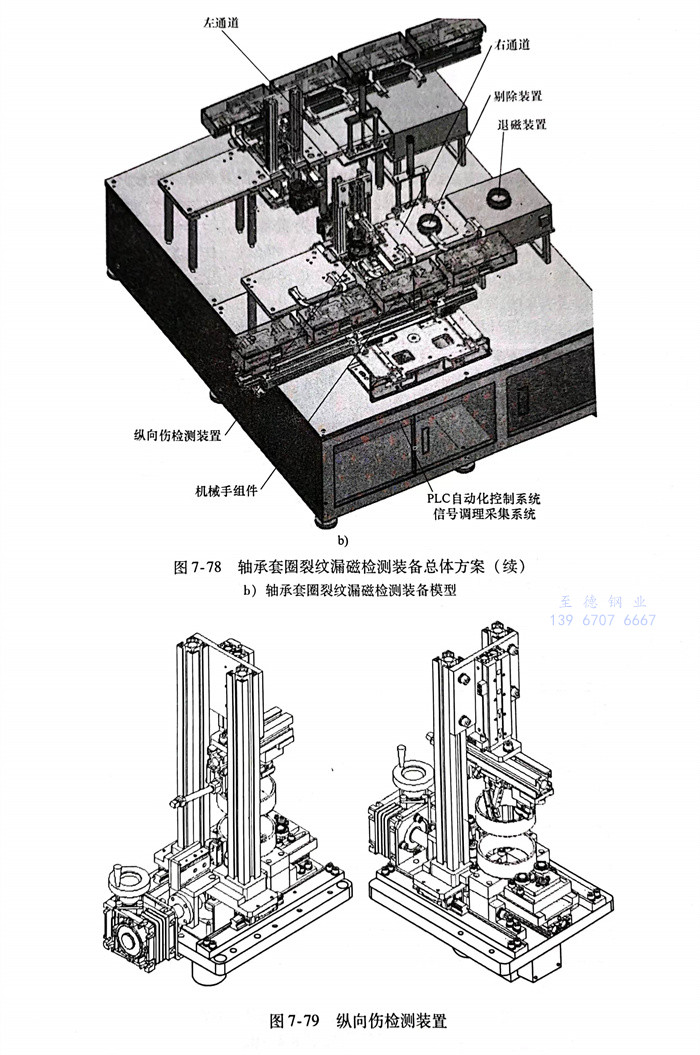

如圖(tu)7-79所示,縱向(xiang)傷檢(jian)測裝置(zhi)(zhi)可(ke)劃分為(wei)工件驅(qu)(qu)(qu)動(dong)(dong)(dong)、規(gui)格(ge)調整(zheng)、磁化、壓緊、檢(jian)測和剔(ti)除六大(da)主(zhu)體裝置(zhi)(zhi)。工件驅(qu)(qu)(qu)動(dong)(dong)(dong)模(mo)塊(kuai)的主(zhu)要部(bu)件為(wei)驅(qu)(qu)(qu)動(dong)(dong)(dong)電(dian)動(dong)(dong)(dong)機、驅(qu)(qu)(qu)動(dong)(dong)(dong)輪(lun)(lun)L、驅(qu)(qu)(qu)動(dong)(dong)(dong)輪(lun)(lun)R、萬向(xiang)滾(gun)珠托(tuo)架等。驅(qu)(qu)(qu)動(dong)(dong)(dong)電(dian)動(dong)(dong)(dong)機與齒(chi)輪(lun)(lun)直連,經由齒(chi)輪(lun)(lun)組(zu)變速、變轉矩之后傳(chuan)遞給兩個驅(qu)(qu)(qu)動(dong)(dong)(dong)輪(lun)(lun),在壓緊模(mo)塊(kuai)的配合下(xia),摩擦帶動(dong)(dong)(dong)軸(zhou)承套(tao)圈(quan)原地旋轉。

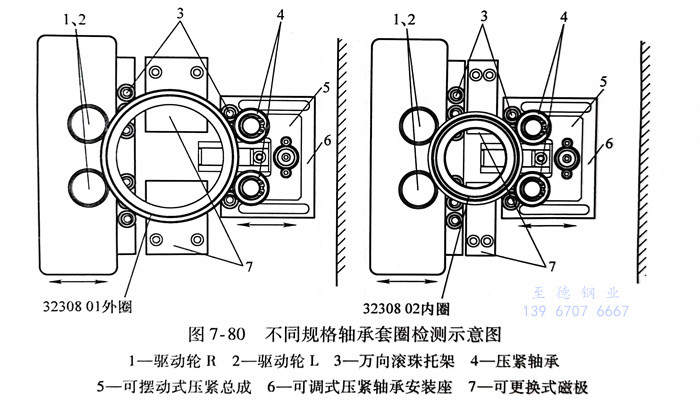

規格調整裝(zhuang)(zhuang)置(zhi)(zhi)主要由手輪、減速機(ji)(ji)、梯形(xing)絲杠、梯形(xing)螺母及壓緊軸(zhou)(zhou)承(cheng)安(an)(an)裝(zhuang)(zhuang)座等構(gou)成。如(ru)圖(tu)7-80所(suo)示,由于上(shang)(shang)(shang)下料(liao)機(ji)(ji)械(xie)手與(yu)檢測裝(zhuang)(zhuang)置(zhi)(zhi)之(zhi)間(jian)(jian)的(de)(de)距離相對固定,為保(bao)證所(suo)有規格軸(zhou)(zhou)承(cheng)套圈(quan)上(shang)(shang)(shang)下料(liao)工位(wei)(wei)位(wei)(wei)置(zhi)(zhi)相同,更換軸(zhou)(zhou)承(cheng)套圈(quan)時,需要調整設(she)備(bei)狀態(tai)。減速機(ji)(ji)起變(bian)速、變(bian)向(xiang)的(de)(de)作用,30°梯形(xing)絲杠螺母機(ji)(ji)構(gou)既可傳動(dong),也可自鎖,壓緊軸(zhou)(zhou)承(cheng)安(an)(an)裝(zhuang)(zhuang)座上(shang)(shang)(shang)開(kai)腰形(xing)通孔,可以調整壓緊軸(zhou)(zhou)承(cheng)與(yu)上(shang)(shang)(shang)下料(liao)工位(wei)(wei)之(zhi)間(jian)(jian)的(de)(de)距離,適應軸(zhou)(zhou)承(cheng)套圈(quan)規格的(de)(de)變(bian)化(hua)。

磁(ci)(ci)化裝置主要由磁(ci)(ci)化線圈(quan)、磁(ci)(ci)極、磁(ci)(ci)化器固定架和(he)工(gong)業(ye)風(feng)扇等組成。磁(ci)(ci)極可更換(huan)規格(ge)(ge),以配合軸承套圈(quan)規格(ge)(ge)的變化。工(gong)業(ye)現場常常要求(qiu)設備具有連續工(gong)作能(neng)力,因此磁(ci)(ci)化線圈(quan)的散熱(re)問(wen)題需要重(zhong)視,此處采(cai)用軸流(liu)式(shi)工(gong)業(ye)風(feng)扇散熱(re)。

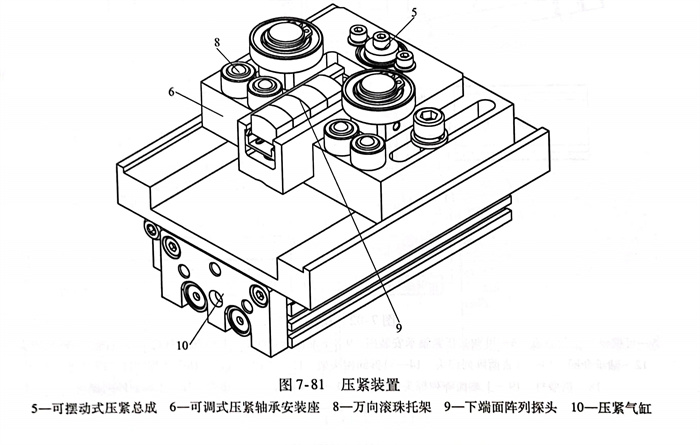

如圖7-81所示,壓(ya)(ya)(ya)緊(jin)(jin)裝置主(zhu)要由壓(ya)(ya)(ya)緊(jin)(jin)氣缸、壓(ya)(ya)(ya)緊(jin)(jin)軸(zhou)承(cheng)安裝座、萬向(xiang)(xiang)滾珠托(tuo)架和(he)可(ke)擺動(dong)式壓(ya)(ya)(ya)緊(jin)(jin)總(zong)成構成。壓(ya)(ya)(ya)緊(jin)(jin)氣缸在檢測過程中提供持續的壓(ya)(ya)(ya)緊(jin)(jin)力(li),萬向(xiang)(xiang)滾珠托(tuo)舉(ju)軸(zhou)承(cheng)套圈,減小(xiao)其在原地旋轉過程中的摩擦(ca)力(li),雙驅(qu)動(dong)輪(lun)加雙壓(ya)(ya)(ya)緊(jin)(jin)輪(lun)的設計(ji)雖然更(geng)加可(ke)靠,但(dan)是存在過定位(wei)的問(wen)題(ti),因此壓(ya)(ya)(ya)緊(jin)(jin)模(mo)塊(kuai)設計(ji)為(wei)可(ke)擺動(dong)式。下(xia)端面(mian)探頭(tou)陣列置于壓(ya)(ya)(ya)緊(jin)(jin)輪(lun)之間,規(gui)格調整時跟隨(sui)軸(zhou)承(cheng)一(yi)起移動(dong),可(ke)覆(fu)蓋所有系列軸(zhou)承(cheng)套圈下(xia)端面(mian)。

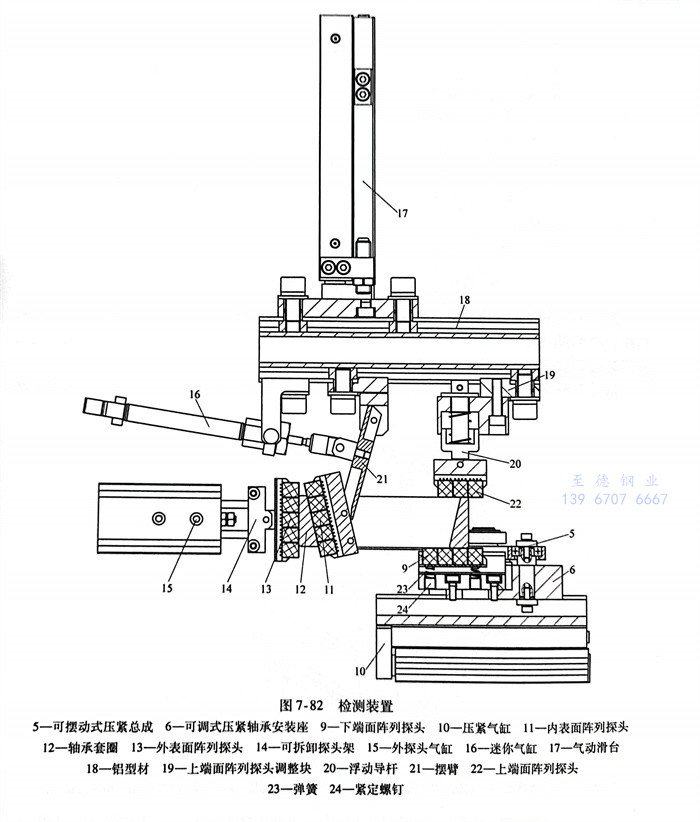

如圖7-82所示,檢測(ce)裝(zhuang)(zhuang)置主要(yao)由(you)外(wai)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)、內(nei)(nei)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)、上(shang)(shang)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)、下(xia)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)及(ji)(ji)其動(dong)作機構組成。其中,外(wai)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)由(you)氣(qi)缸(gang)帶動(dong),實(shi)現貼合(he)及(ji)(ji)分離(li)工(gong)件,連接陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)與氣(qi)缸(gang)的零件可拆卸,方便(bian)工(gong)件規格變(bian)化時(shi)更換相應的外(wai)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou);內(nei)(nei)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)鉸接于擺(bai)臂(bei)一(yi)(yi)端(duan)(duan)(duan)(duan),擺(bai)臂(bei)由(you)迷你氣(qi)缸(gang)帶動(dong),實(shi)現貼合(he)及(ji)(ji)分離(li)動(dong)作;上(shang)(shang)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)鉸接于浮(fu)動(dong)導桿一(yi)(yi)端(duan)(duan)(duan)(duan),浮(fu)動(dong)導桿內(nei)(nei)置彈簧(huang),可以(yi)適應不(bu)同軸(zhou)(zhou)承(cheng)套(tao)圈(quan)高(gao)度的變(bian)化并提供持(chi)續的壓緊(jin)力(li);內(nei)(nei)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)與上(shang)(shang)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)固(gu)定在軸(zhou)(zhou)承(cheng)套(tao)圈(quan)上(shang)(shang)方的鋁型(xing)材(cai)(cai)上(shang)(shang),并且可沿(yan)鋁型(xing)材(cai)(cai)調(diao)整(zheng)位(wei)(wei)置;鋁型(xing)材(cai)(cai)由(you)氣(qi)動(dong)滑(hua)臺帶動(dong),可上(shang)(shang)下(xia)移(yi)動(dong)。檢測(ce)前,固(gu)定于鋁型(xing)材(cai)(cai)上(shang)(shang)的內(nei)(nei)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)及(ji)(ji)上(shang)(shang)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)處于高(gao)位(wei)(wei),軸(zhou)(zhou)承(cheng)套(tao)圈(quan)上(shang)(shang)料到(dao)位(wei)(wei)后(hou),氣(qi)動(dong)滑(hua)臺動(dong)作,內(nei)(nei)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)及(ji)(ji)上(shang)(shang)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)處于低位(wei)(wei),其中上(shang)(shang)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)貼緊(jin)上(shang)(shang)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)。隨后(hou),迷你氣(qi)缸(gang)動(dong)作,經由(you)擺(bai)臂(bei)帶動(dong)內(nei)(nei)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)貼緊(jin)內(nei)(nei)表(biao)(biao)面(mian)(mian)(mian)(mian)(mian)。下(xia)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian)陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)固(gu)定于兩壓緊(jin)軸(zhou)(zhou)承(cheng)之間,可隨壓緊(jin)軸(zhou)(zhou)承(cheng)安裝(zhuang)(zhuang)座一(yi)(yi)起調(diao)整(zheng),長度方向足以(yi)覆(fu)蓋該系(xi)列(lie)(lie)(lie)(lie)所有軸(zhou)(zhou)承(cheng)套(tao)圈(quan)下(xia)端(duan)(duan)(duan)(duan)面(mian)(mian)(mian)(mian)(mian),陣(zhen)(zhen)(zhen)(zhen)列(lie)(lie)(lie)(lie)探(tan)(tan)頭(tou)內(nei)(nei)置彈簧(huang),可實(shi)現浮(fu)動(dong)壓緊(jin),內(nei)(nei)置緊(jin)定螺釘,用(yong)于調(diao)節彈簧(huang)壓緊(jin)力(li)。

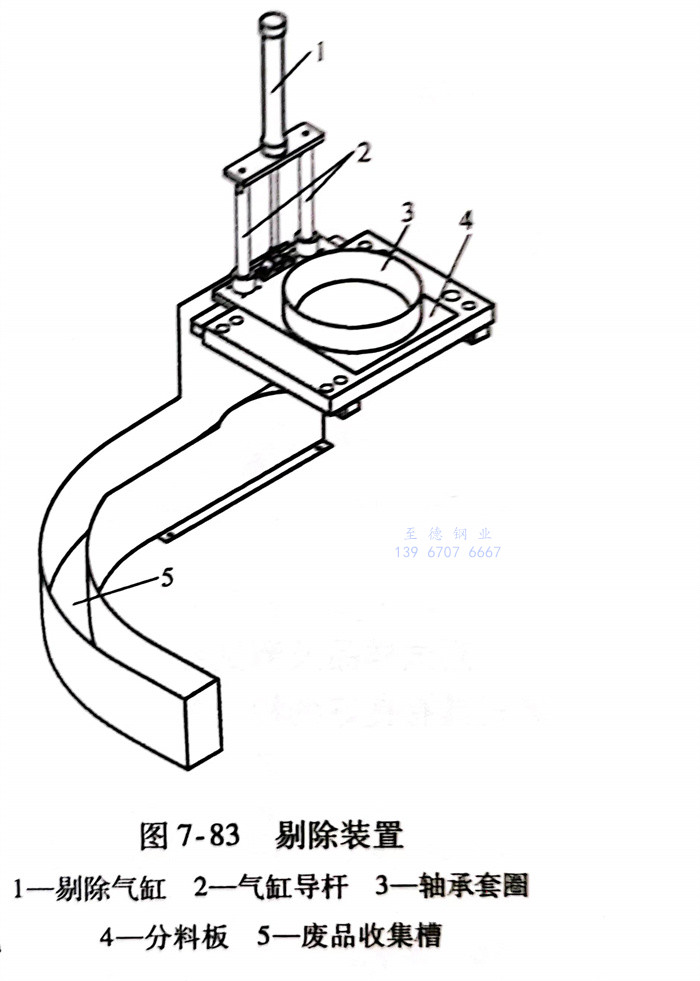

如圖7-83所示,剔(ti)除裝置主要(yao)由剔(ti)除氣(qi)缸(gang)、氣(qi)缸(gang)導桿、分料(liao)板和廢品收(shou)(shou)集(ji)槽組(zu)成。縱(zong)向缺(que)陷檢(jian)測(ce)(ce)(ce)裝置檢(jian)測(ce)(ce)(ce)完畢后,向PLC控制系統反饋相(xiang)應信(xin)息。若(ruo)(ruo)軸(zhou)承套圈檢(jian)測(ce)(ce)(ce)為合格,則(ze)(ze)剔(ti)除氣(qi)缸(gang)不動作,機械手抓(zhua)取工(gong)(gong)件在分料(liao)板上(shang)方停留一段時間之(zhi)后運往下(xia)一工(gong)(gong)位(退磁工(gong)(gong)位);若(ruo)(ruo)軸(zhou)承套圈檢(jian)測(ce)(ce)(ce)為不合格,則(ze)(ze)剔(ti)除氣(qi)缸(gang)動作,帶動分料(liao)板上(shang)升,機械手抓(zhua)取工(gong)(gong)件將(jiang)其丟(diu)人到廢品收(shou)(shou)集(ji)槽中。

3. 高速(su)自動化檢(jian)測工藝

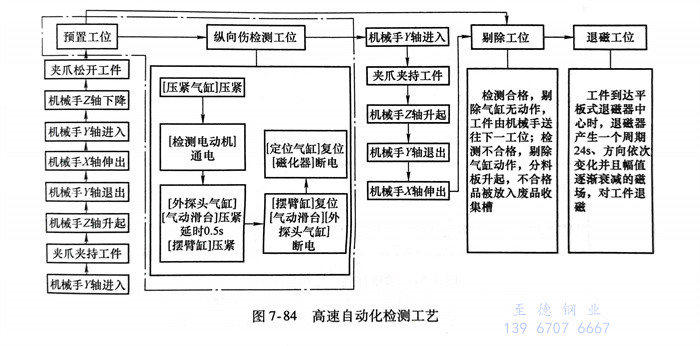

如(ru)圖7-84所示(shi),系(xi)統采用流(liu)水線(xian)式工藝流(liu)程,預置工位(wei)、縱(zong)向傷檢測工位(wei)、剔除(chu)工位(wei)、退(tui)磁工位(wei)依次(ci)排開(kai),機(ji)械(xie)手(shou)組件將四個工位(wei)有(you)機(ji)聯系(xi)起(qi)來。

四、現場應用(yong)

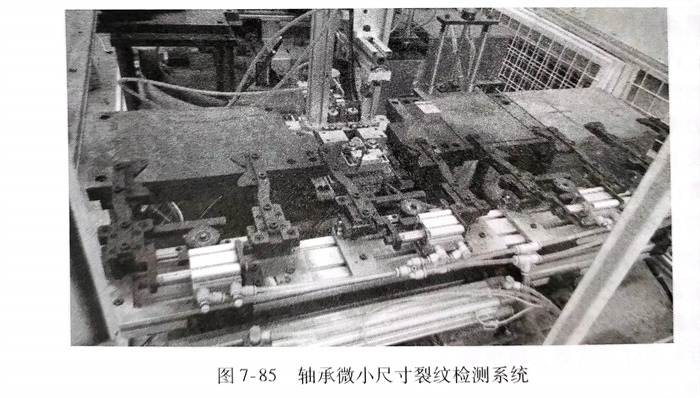

上述檢測系(xi)統(tong)在(zai)現場應(ying)用如圖7-85所示。

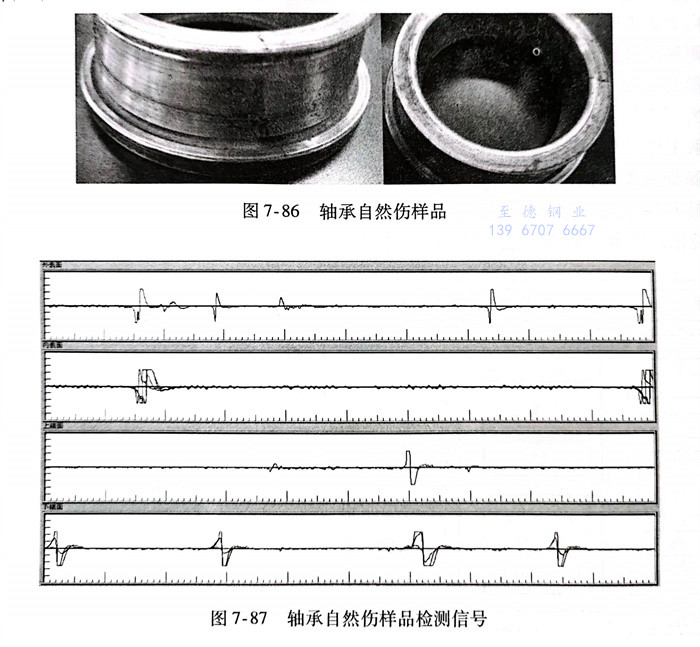

測試樣品(pin)及(ji)測試結果如圖(tu)7-86與圖(tu)7-87所示。測試結果表明,軸承套(tao)圈裂紋漏磁檢測裝(zhuang)置具有良(liang)好的檢測靈敏(min)度與可靠(kao)性,檢測效率高(gao)。