不銹鋼零件在生產過程中經過鑄鍛、壓力加工、熱處理等工藝過程以后,表面會生成一層黑色氧化皮。另外,不銹鋼(gang)零件在切削加工過程中也會留下微觀不平度。為了獲得不銹鋼零件表面光潔度、光亮度和使用壽命,必須對不銹鋼零件進行拋光。不銹鋼零件的拋光工藝過程包括表面化學預處理、機械拋光、化學拋光或電化學拋光,最后鈍化。拋光的效果取決于不銹鋼零件的原始粗糙度。機械拋光、化學拋光或電化學拋光后的光潔度越高,越能提高不銹鋼自身的價值,發揮其應有的特性。

1. 機械拋光

機械拋(pao)(pao)光(guang)(guang)(guang)是拋(pao)(pao)光(guang)(guang)(guang)的(de)(de)第一道(dao)工(gong)(gong)序,將不(bu)銹(xiu)鋼(gang)零件表面的(de)(de)凹凸不(bu)平度(du)(du)加工(gong)(gong)到一定的(de)(de)粗糙度(du)(du)值,一般(ban)Ra≤0.8um,再用化學(xue)(xue)拋(pao)(pao)光(guang)(guang)(guang)或電(dian)化學(xue)(xue)拋(pao)(pao)光(guang)(guang)(guang)除去(qu)不(bu)銹(xiu)鋼(gang)零件表面的(de)(de)微觀不(bu)平度(du)(du),使Ra≤0.05um,才能取得(de)最后的(de)(de)光(guang)(guang)(guang)亮度(du)(du)——鏡面光(guang)(guang)(guang)澤。經過(guo)軋(ya)制的(de)(de)光(guang)(guang)(guang)潔度(du)(du)較高的(de)(de)板材或精加工(gong)(gong)的(de)(de)工(gong)(gong)件,不(bu)需(xu)進行機械拋(pao)(pao)光(guang)(guang)(guang)而可以直(zhi)接進行化學(xue)(xue)拋(pao)(pao)光(guang)(guang)(guang)或電(dian)化學(xue)(xue)拋(pao)(pao)光(guang)(guang)(guang)。

精細鏡面機械拋光工藝過程:清潔表面→去除表面氧化層 [在開始拋光的20min內采用較大的拋光壓力(3~4)×104Pa,磨料和拋光乳化液的供應量也大些(12mL/cm2s),除盡氧化層] 鏡面拋光[顯露金屬基體后,磨削量和磨削壓力應減少,當出現鏡面光澤時不再加壓,靠磨頭自重修飾拋光,拋光液流量減少到8mL/cm2s,繼續拋光40min后即可得到鏡面光亮]。

2. 化學拋光

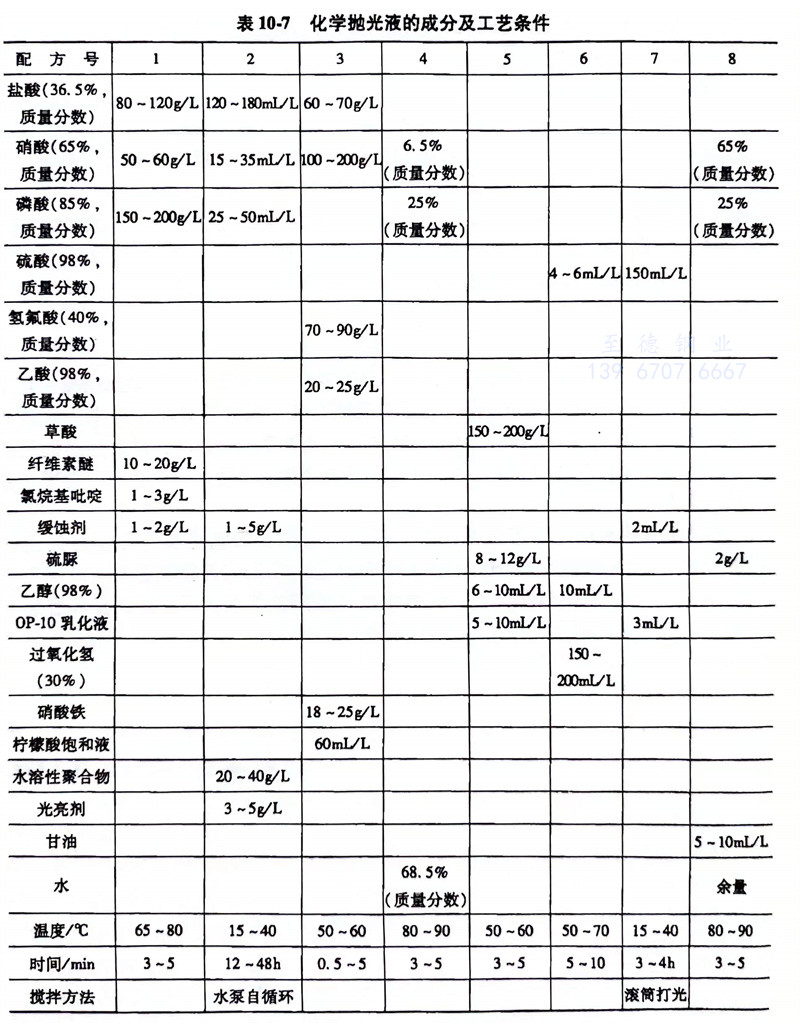

化(hua)學拋(pao)光是通(tong)過化(hua)學拋(pao)光液控(kong)制化(hua)學反(fan)應,使不(bu)銹鋼零件表面微觀(guan)突起部分的(de)(de)溶(rong)解(jie)速度大于微觀(guan)凹洼(wa)處的(de)(de)溶(rong)解(jie)速度,從而對不(bu)銹鋼零件表面實(shi)現拋(pao)光。化(hua)學拋(pao)光液的(de)(de)組成及工藝條(tiao)件見表10-7。

化學拋光典型工藝(yi)流程:

a. 不銹鋼表面有焊縫,且(qie)油污(wu)嚴(yan)重,采用1號(hao)(hao)工藝流(liu)程:手(shou)工除(chu)焊瘤、毛刺、焊渣等(deng) 手(shou)工去油(汽油擦(ca)洗)→化學(xue)(xue)除(chu)油(參考(kao)上節)→水(shui)洗→化學(xue)(xue)拋光(1號(hao)(hao)配方)→中和(碳(tan)酸鈉(na)3~5g/L,氫氧化鈉(na)1~2g/L,室溫,時間0.5~1h)→水(shui)洗→干(gan)燥→驗收。

b. 不銹鋼零(ling)件表面油漬很輕(qing)且(qie)有(you)較薄氧化皮(pi)時(shi),采用(yong)2號工藝流程:化學除油→水(shui)(shui)洗(xi)(xi)→酸(suan)(suan)洗(xi)(xi)→水(shui)(shui)洗(xi)(xi)→活化(硫酸(suan)(suan)10mL/L、鹽酸(suan)(suan)1mL/L,溫度40~60℃時(shi)間以零(ling)件析出氣(qi)體10~20s 即可) →水(shui)(shui)洗(xi)(xi)→化學拋光(2號) →水(shui)(shui)洗(xi)(xi)→鈍化→水(shui)(shui)洗(xi)(xi)→中和[氨水(shui)(shui)(d=0.889)2%(質量分數),室溫,5~10min]→水(shui)(shui)洗(xi)(xi)→脫水(shui)(shui) 烘干→驗(yan)收。

另外MW-6拋光(guang)(guang)(guang)劑(ji)(ji)由西安戶縣塢化工(gong)廠(chang)生產,其(qi)配方:MW-6拋光(guang)(guang)(guang)劑(ji)(ji)150~270mL/L,其(qi)余為(wei)(wei)水(shui)(shui),加熱(re)溫(wen)度75~85℃,拋光(guang)(guang)(guang)時間 0.2~0.5min。其(qi)成分含有(you)酸(suan)、鹽酸(suan)、苯甲酸(suan)、冰乙酸(suan)和(he)其(qi)他助劑(ji)(ji)。使用(yong)MW-6拋光(guang)(guang)(guang)液的工(gong)藝(yi)流程:除油→熱(re)水(shui)(shui)預熱(re)(60~70℃) →MW-6拋光(guang)(guang)(guang)→熱(re)水(shui)(shui)洗(xi)(60~70℃)→中和(he)(質量(liang)分數為(wei)(wei)2%的氨水(shui)(shui))→冷水(shui)(shui)洗(xi)→超(chao)聲波清洗(xi)(30~40℃)→乙醇(質量(liang)分數為(wei)(wei)95%)脫水(shui)(shui)→烘(hong)干→包(bao)裝(zhuang)。

化學(xue)拋(pao)(pao)光適應性強,可以處理形狀復(fu)雜的(de)零件(jian),能使不銹鋼零件(jian)內外(wai)表(biao)面都獲得均(jun)勻(yun)的(de)光潔(jie)度。工藝操作簡便,生產效(xiao)率高。所使用(yong)的(de)化學(xue)拋(pao)(pao)光設(she)備簡單,價(jia)格便宜(yi)。但化學(xue)拋(pao)(pao)光零件(jian)的(de)表(biao)面質量略差于電化學(xue)拋(pao)(pao)光。

3. 電化學拋(pao)光

對表(biao)(biao)面(mian)(mian)(mian)質量要求較高(gao)的(de)(de)不銹(xiu)鋼零件(jian)可(ke)采用(yong)電(dian)(dian)化學(xue)(xue)拋(pao)(pao)光(guang)。電(dian)(dian)化學(xue)(xue)拋(pao)(pao)光(guang)是(shi)以被(bei)拋(pao)(pao)光(guang)不銹(xiu)鋼零件(jian)作為(wei)陽極,不溶性金屬作為(wei)陰極,兩電(dian)(dian)極同時浸(jin)入電(dian)(dian)化學(xue)(xue)拋(pao)(pao)光(guang)槽中,通以直流電(dian)(dian)產(chan)生選擇性的(de)(de)陽極溶解,浸(jin)蝕(shi)(shi)掉不銹(xiu)鋼零件(jian)表(biao)(biao)面(mian)(mian)(mian)2~40um厚(hou)的(de)(de)薄層,得到(dao)極好的(de)(de)、耐蝕(shi)(shi)性的(de)(de)、光(guang)滑的(de)(de)、光(guang)亮的(de)(de)不銹(xiu)鋼本(ben)體。電(dian)(dian)化學(xue)(xue)拋(pao)(pao)光(guang)面(mian)(mian)(mian)的(de)(de)耐蝕(shi)(shi)性比機械拋(pao)(pao)光(guang)面(mian)(mian)(mian)好。而且具有(you)無(wu)污染表(biao)(biao)面(mian)(mian)(mian),在使用(yong)中容易清洗,因(yin)此(ci)大量用(yong)于(yu)食品工(gong)廠、飲料工(gong)業(ye)(ye)和醫藥工(gong)業(ye)(ye)。由于(yu)表(biao)(biao)面(mian)(mian)(mian)耐蝕(shi)(shi)性好、有(you)漂亮的(de)(de)外觀,因(yin)此(ci)也可(ke)用(yong)作許(xu)多不銹(xiu)鋼構件(jian),如(ru)車鎖、車輛格子窗、車內揚聲器等。

但是電化學(xue)(xue)拋(pao)(pao)光(guang)只(zhi)是對(dui)不(bu)(bu)銹鋼(gang)零(ling)件表面起到微觀的整平作用(yong),宏觀的整平仍要靠(kao)機械拋(pao)(pao)光(guang)。電化學(xue)(xue)拋(pao)(pao)光(guang)材料化學(xue)(xue)成分的不(bu)(bu)均勻性和(he)顯微偏析特別敏感,金(jin)屬(shu)基體(ti)和(he)非金(jin)屬(shu)夾(jia)雜物之間常被(bei)劇烈浸蝕。有時,不(bu)(bu)銹鋼(gang)存在(zai)的不(bu)(bu)良的冶金(jin)狀態、金(jin)屬(shu)晶(jing)粒尺寸結構不(bu)(bu)均勻性、鹽類或氧化物的污染(ran)、酸洗過(guo)(guo)度、淬火(huo)過(guo)(guo)度、軋制(zhi)痕跡等均會對(dui)電化學(xue)(xue)拋(pao)(pao)光(guang)產生(sheng)不(bu)(bu)良影響,需機械拋(pao)(pao)光(guang)來彌補。

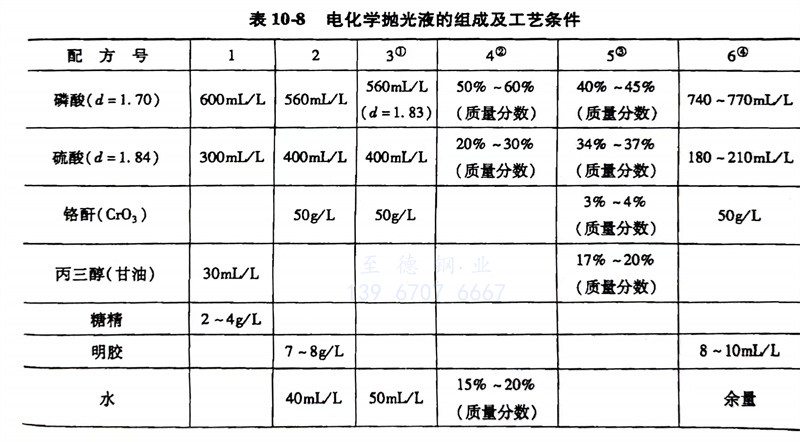

電化學拋(pao)光液的組成及工藝條件見(jian)表10-8。

① 配方330Cr13、40Cr13馬氏體不銹鋼有良好的(de)拋(pao)光效(xiao)果。

(2) 配(pei)方4適用于(yu)奧氏(shi)體(ti)不銹鋼電解(jie)拋光。

③ 配方5適用于馬氏體不(bu)銹鋼電化學拋光。

④ 配方6適用于(yu)焊接的(de)奧氏體不銹鋼的(de)電化(hua)學(xue)拋(pao)光。