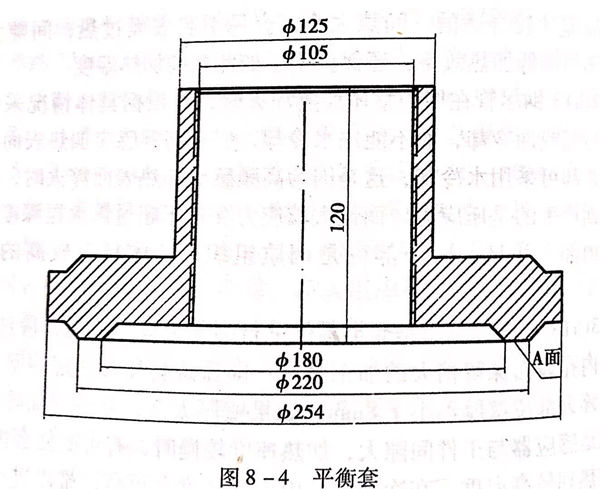

零件名稱(cheng):不銹鋼平衡(heng)套(tao),見圖8-4.

材(cai)質:3Cr13不銹鋼

熱處理要求。

a. 調質硬度:241~285HB.

b. Φ105內孔(kong)離子滲氨。硬度(du)≥650HV;深度(du)≥0.3mm.

c. A面高頻感(gan)應加(jia)熱淬火硬度,50~56HRC;深度1~1.5mm.

1. 零(ling)件常見的(de)失(shi)效形(xing)式及應具備的(de)性能

平(ping)衡套是(shi)用以平(ping)衡軸(zhou)向力的(de)(de)(de)(de)重(zhong)要功能件,長期在180℃左右(you)具有(you)(you)(you)一定腐(fu)蝕(shi)性能的(de)(de)(de)(de)水(shui)介質中工作,內孔(kong)與(yu)軸(zhou)套有(you)(you)(you)0.3mm的(de)(de)(de)(de)左右(you)間隙,A面與(yu)平(ping)衡盤正(zheng)常時有(you)(you)(you)0.06~0.07mm的(de)(de)(de)(de)間隙。在設備啟動、停轉時,內孔(kong)及A面有(you)(you)(you)可(ke)能與(yu)對應件接觸而磨損,又有(you)(you)(you)高(gao)溫高(gao)速水(shui)流動沖刷,可(ke)能被沖蝕(shi)。一旦出現被磨損或沖蝕(shi),將對設備的(de)(de)(de)(de)性能產(chan)生很大的(de)(de)(de)(de)影響。

因(yin)此,除(chu)要求平衡套有(you)一定的(de)(de)耐腐(fu)蝕性(xing)(xing),一定的(de)(de)基(ji)體強度外,尤其要求內孔及A面具有(you)較高的(de)(de)耐磨損、耐沖刷性(xing)(xing)能,即應具有(you)較高的(de)(de)硬度。

2. 材料選(xuan)用原則及熱處(chu)理(li)方法(fa)選(xuan)擇

平衡套采用(yong)(yong)(yong)3Cr13馬氏體不(bu)銹鋼鍛件(jian)。3Cr13 鋼具(ju)有一(yi)定的耐腐蝕性,可(ke)(ke)(ke)勝任在高(gao)(gao)溫水中的工(gong)作。3Cr13鋼可(ke)(ke)(ke)以通(tong)過(guo)調(diao)質處(chu)(chu)理提高(gao)(gao)整(zheng)體強度(du),又可(ke)(ke)(ke)通(tong)過(guo)高(gao)(gao)頻(pin)表(biao)(biao)面感(gan)應淬(cui)火(huo)(huo)、離子滲氮(dan)等表(biao)(biao)面熱處(chu)(chu)理方(fang)法提高(gao)(gao)表(biao)(biao)面硬(ying)度(du)和耐磨性。Φ105mm內孔高(gao)(gao)頻(pin)表(biao)(biao)面淬(cui)火(huo)(huo)難度(du)大,采用(yong)(yong)(yong)離子滲氮(dan),硬(ying)化層雖(sui)然較(jiao)薄,但(dan)可(ke)(ke)(ke)滿足要(yao)求。而A面需要(yao)有較(jiao)厚的硬(ying)化層,且(qie)用(yong)(yong)(yong)高(gao)(gao)頻(pin)表(biao)(biao)面淬(cui)火(huo)(huo)方(fang)便可(ke)(ke)(ke)行,比離子滲氮(dan)硬(ying)層厚,故采用(yong)(yong)(yong)高(gao)(gao)頻(pin)表(biao)(biao)面淬(cui)火(huo)(huo)。通(tong)過(guo)上述熱處(chu)(chu)理手段(duan),完(wan)全可(ke)(ke)(ke)以滿足工(gong)件(jian)的使用(yong)(yong)(yong)功(gong)能要(yao)求。

3. 零件主要(yao)加(jia)工工序

鍛造-退火(A)-粗(cu)加(jia)(jia)工-調質(B)-機加(jia)(jia)工-高溫時效(xiao)(C)-加(jia)(jia)工(離子滲氮(dan)的內孔加(jia)(jia)工到尺寸(cun),A表面(mian)留 0.2mm磨(mo)量)-離子滲氮(dan)(D)-A面(mian)表面(mian)淬火、回火(E)-磨(mo)A面(mian)-清理-檢查。

4. 熱處理工(gong)藝分析及注(zhu)意(yi)問題

a. 退火

見(jian)軸套退(tui)火

b. 調質

見(jian)軸(zhou)套調(diao)質

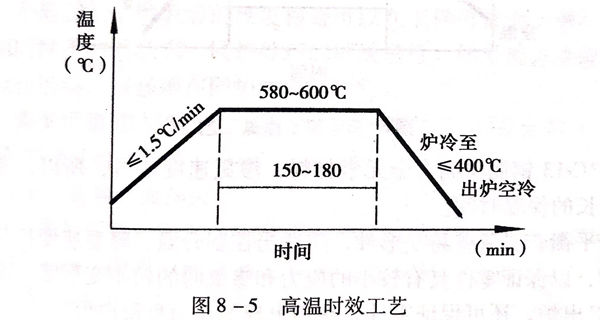

c. 高溫時效(xiao)

高溫時(shi)效的(de)(de)目的(de)(de)是為(wei)了較徹底地消除(chu)或減少以前各加(jia)工工序產生的(de)(de)應力(li),即保證零件滲(shen)(shen)氮前不存在較大的(de)(de)應力(li),防止零件滲(shen)(shen)氮時(shi)產生變形,實質(zhi)上(shang),高溫時(shi)效是作為(wei)離子滲(shen)(shen)氮前的(de)(de)預處(chu)理工序。

高溫(wen)時(shi)效工(gong)藝見圖8-5.

高溫(wen)(wen)時(shi)(shi)效溫(wen)(wen)度(du)的選(xuan)定原則是(shi),低于(yu)調(diao)質回火溫(wen)(wen)度(du)以下20~40℃,高于(yu)離(li)子滲氨溫(wen)(wen)度(du)。根(gen)據平衡套零(ling)件(jian)(jian)的調(diao)質工(gong)藝(yi)和(he)離(li)子滲氮工(gong)藝(yi),確定高溫(wen)(wen)時(shi)(shi)效溫(wen)(wen)度(du)為580~600℃,這樣(yang),既可保(bao)持調(diao)質硬度(du)和(he)強度(du)基本不(bu)變,還可使零(ling)件(jian)(jian)具有(you)保(bao)證離(li)子滲氨時(shi)(shi)無殘(can)余應力的基本要求。

高溫時效(xiao)采用爐冷至400℃以下出爐,以盡量減少零件產生(sheng)新的應力。

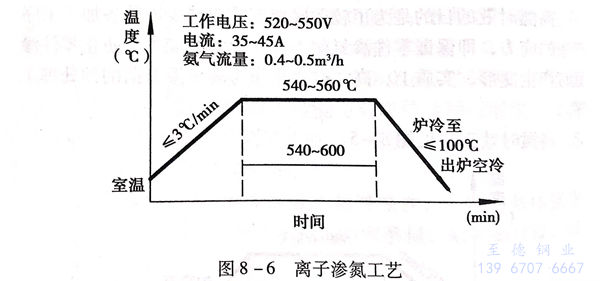

d. 離子滲氮

該平衡套用100kV離子(zi)滲(shen)氮爐(lu)(lu)處(chu)理,爐(lu)(lu)的有效空間約為ф600x1200(mm).

滲(shen)(shen)氮溫(wen)(wen)(wen)度(du)(du)選(xuan)定為(wei)540~560℃,這個溫(wen)(wen)(wen)度(du)(du)是3Cr13馬氏體(ti)不銹鋼可滲(shen)(shen)氮的中下限溫(wen)(wen)(wen)度(du)(du),主要(yao)考慮了平衡(heng)套根據調質回火溫(wen)(wen)(wen)度(du)(du)確定的高(gao)溫(wen)(wen)(wen)時效(xiao)溫(wen)(wen)(wen)度(du)(du)為(wei)580~560℃,離子滲(shen)(shen)氮溫(wen)(wen)(wen)度(du)(du)應低于高(gao)溫(wen)(wen)(wen)時效(xiao)溫(wen)(wen)(wen)度(du)(du)。具(ju)體(ti)工藝見圖8-6。

3Cr13不銹鋼屬于高合(he)金元素(su)材料,滲氮速度(du)偏慢,所以,應(ying)采用較長的保(bao)溫時間。

平衡(heng)套屬(shu)薄壁易變(bian)形件(jian),應適(shi)當(dang)控制升溫、降(jiang)溫速度(du)和出爐(lu)溫度(du),以保(bao)證零(ling)件(jian)具(ju)有較(jiao)小(xiao)(xiao)的(de)應力和滲氨時(shi)的(de)較(jiao)小(xiao)(xiao)變(bian)形度(du)。低于100℃出爐(lu),還(huan)可保(bao)證零(ling)件(jian)表面不(bu)出現氧化而呈銀(yin)白色(se)。

在(zai)實(shi)際操作中,控(kong)制為較小的電流和電壓,實(shi)現(xian)較慢的升(sheng)溫(wen)速度。

根據使用(yong)設備的容積及(ji)實際裝(zhuang)爐(lu)量(liang)、工件有效表面(mian)積等因素,采用(yong)0.3m/h的氨氣供(gong)給量(liang)。

該平衡套滲氮(dan)(dan)內孔(kong)為Φ105mm,高(gao)度為115mm,如(ru)此徑(jing)高(gao)比的內孔(kong)滲氮(dan)(dan)不必在孔(kong)內施加輔(fu)助陽極,也可獲得滿意的滲氮(dan)(dan)效(xiao)果。

該零件的設計條件只要求內孔離子(zi)滲(shen)(shen)氮(dan)(dan)(dan)(dan),但只內孔滲(shen)(shen)氮(dan)(dan)(dan)(dan)時,大量非滲(shen)(shen)氮(dan)(dan)(dan)(dan)面需屏(ping)蔽或采(cai)取其他(ta)防滲(shen)(shen)氮(dan)(dan)(dan)(dan)措施,不僅增加了(le)操作的復雜性,還增加了(le)處理成(cheng)本。而其他(ta)面離子(zi)滲(shen)(shen)氮(dan)(dan)(dan)(dan)對(dui)使(shi)用并(bing)無不利影響,只是(shi)在冷加工(gong)工(gong)藝上(shang)適當考(kao)慮即可。經(jing)設計人員同(tong)意,實(shi)際滲(shen)(shen)氮(dan)(dan)(dan)(dan)時是(shi)全部滲(shen)(shen)氮(dan)(dan)(dan)(dan)。

設計要求高頻(pin)(pin)表(biao)面(mian)感應淬(cui)火的(de)A面(mian),經(jing)離子滲氮(dan)后再進行高頻(pin)(pin)表(biao)面(mian)加熱淬(cui)火,不(bu)但對高頻(pin)(pin)處理效果和質量無不(bu)利影響,反而有積極的(de)作用(yong),因(yin)為(wei)工件(jian)表(biao)面(mian)滲氮(dan)后,表(biao)面(mian)富集了高濃(nong)度的(de)氮(dan)元素,經(jing)高頻(pin)(pin)加熱淬(cui)火后,獲得富氮(dan)的(de)馬(ma)氏體組織,使馬(ma)氏體更均勻(yun)、更細,具有更高的(de)硬度,對提高使用(yong)功能更有利。先(xian)離子滲氮(dan)再高頻(pin)(pin)表(biao)面(mian)加熱淬(cui)火,這是常采(cai)用(yong)的(de)所謂(wei)“表(biao)面(mian)復(fu)合(he)熱處理”的(de)方法之一(yi)。

平衡套離子滲氮(dan)后的(de)硬度(du)檢(jian)(jian)查可以在工件可檢(jian)(jian)面(mian)上進(jin)行,也(ye)可用同(tong)材(cai)質、同(tong)狀態(tai)、同(tong)爐處(chu)理的(de)試塊進(jin)行。如(ru)果檢(jian)(jian)查滲氮(dan)深度(du)或金相組織,則必須在同(tong)爐試塊上進(jin)行。

離子滲氮滲層較淺,進行硬度檢驗時應采用負(fu)荷不大于9.8N的(de)硬度檢測設備。

e. 高頻表面淬火(huo)

平衡(heng)套高頻表面(mian)淬火部位是內徑(jing)為180mm、外徑(jing)為220mm的圓環表面(mian),即圖中(zhong)的A面(mian)。采用連續加熱淬火方式,工(gong)件旋轉,感應器加熱并同時噴水冷卻。

感(gan)應器選(xuan)擇:選(xuan)用指型連續加(jia)熱淬火感(gan)應器,感(gan)應器有效加(jia)熱冷(leng)卻長度與A面(mian)寬(kuan)(kuan)(kuan)度(即圓環(huan)面(mian)寬(kuan)(kuan)(kuan)度)相同(tong),應為20mm,感(gan)應器加(jia)熱部(bu)分的(de)寬(kuan)(kuan)(kuan)度為7mm。

加熱溫度:1080~1100℃。

工件總加熱時間(jian)約為(wei)135s(即(ji)工件旋(xuan)轉一周時間(jian)約為(wei)135s)

淬火(huo)冷(leng)卻:噴水冷(leng)卻。

回(hui)火:200~240℃,保溫(wen)1~1.5h.

如果設備功(gong)率足夠大,也(ye)可同時加熱淬火,采(cai)用圓(yuan)環形(xing)平(ping)面(mian)感應器加熱,浸水冷卻。

采用(yong)同時(shi)(shi)加熱(re)淬(cui)火方(fang)法(fa)(fa)可防止采用(yong)連續加熱(re)淬(cui)火方(fang)法(fa)(fa)時(shi)(shi)在淬(cui)火面頭尾銜接處(chu)的(de)軟帶,但對感(gan)應(ying)(ying)器平行度的(de)要求(qiu)更嚴格。平面感(gan)應(ying)(ying)加熱(re)時(shi)(shi),應(ying)(ying)注意防止邊緣部(bu)分的(de)過(guo)熱(re)和(he)裂紋,需(xu)要在選用(yong)和(he)制造感(gan)應(ying)(ying)器時(shi)(shi)予以考(kao)慮。

平衡套也是3Cr13馬(ma)氏體不(bu)銹鋼,所(suo)以,有(you)(you)關(guan)高頻表(biao)面(mian)淬火的注意事項參照軸套高頻表(biao)面(mian)淬火的有(you)(you)關(guan)說(shuo)明。