1. 零件類型

如噴涂糖衣片采用的高壓無氣噴涂機上使用的涂料缸,采用2Cr13不銹鋼材料,具有高化學穩定性,但硬度不高,易于磨損。要求內孔表面鍍硬鉻,增加耐磨性和減少與介質的親和力,鍍層技術要求如下:

①. 鉻(ge)層厚度(du)0.04~0.07mm.

②. 鉻層結晶細致、均(jun)勻,從(cong)端(duan)面向內孔觀察(cha)要有(you)鏡(jing)面光(guang)亮(liang),不允許有(you)凹痕、麻點、燒焦(jiao)、皺紋(wen)等。

③. 兩(liang)端口部鍍后尺寸錐(zhui)度差小于0.01mm,不允許有(you)橢圓度。

④. 鉻層硬度(du)(HV)大于800。

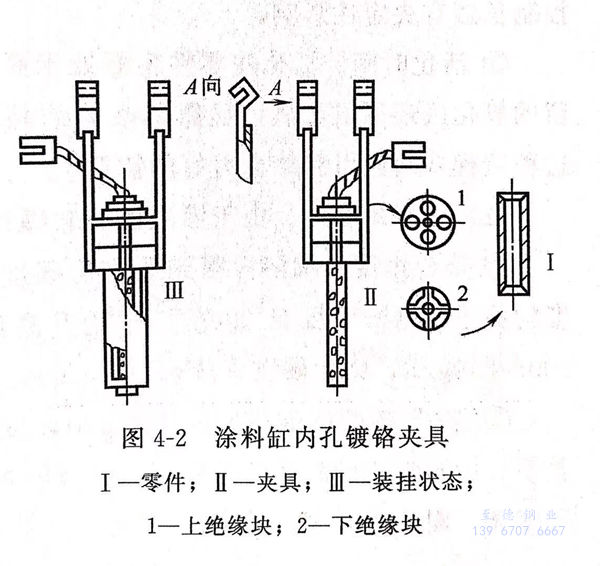

2. 工裝夾具

見圖4-2,陽(yang)極(ji)(ji)(ji)(ji)用(yong)含銻8%的(de)(de)鉛-銻合金制成(cheng)(cheng),陽(yang)極(ji)(ji)(ji)(ji)面(mian)積是陰極(ji)(ji)(ji)(ji)面(mian)積的(de)(de)1/3~1/2,錐(zhui)度1:50,下小上(shang)(shang)大,澆鑄(zhu)成(cheng)(cheng)型后車削(xue)成(cheng)(cheng)型。陽(yang)極(ji)(ji)(ji)(ji)上(shang)(shang)鉆有(you)孔(kong)以利于(yu)電(dian)解液(ye)對流,同時增加(jia)陽(yang)極(ji)(ji)(ji)(ji)面(mian)積。陰陽(yang)極(ji)(ji)(ji)(ji)之間采用(yong)非金屬隔電(dian)絕緣(yuan),即用(yong)聚(ju)氯(lv)乙烯或有(you)機玻璃做成(cheng)(cheng)有(you)孔(kong)的(de)(de)上(shang)(shang)下絕緣(yuan)塊(kuai),將(jiang)陽(yang)極(ji)(ji)(ji)(ji)位置固定在零件內孔(kong)中心(xin),有(you)利于(yu)溶液(ye)和氣體(ti)自由逸出。

3. 鍍液(ye)成分和工藝選擇(ze)

a. 溶液成分

鉻酐(CrO3) 200~250g/L 、三價鉻(Cr3+) 2~5g/L

硫酸(H2SO4) 2.2~2.7g/L 、三價鐵(Fe3+) <8g/L 、 鉻酐、硫酸比 (85~95):1

b. 工藝條件

溫度 (50±2)℃ 、 下槽預熱(re) 30~60s

陽(yang)極(ji)處(chu)理 DA25~30A/d㎡,時間20~25s,斷(duan)電15s

小電(dian)流施(shi)鍍 DK<10A/d㎡,時間(jian)4min,轉正常電(dian)流密度(35~40A/d㎡)

4. 工藝流程

檢查內孔→檢測鍍(du)前尺寸→絕緣(零件非(fei)鍍(du)面和掛(gua)(gua)具外表面用聚氯乙烯(xi)塑料(liao)膠帶包扎緊)→裝掛(gua)(gua)具(按圖4-2所示)→裝陽(yang)極→電化(hua)學除油→熱水(shui)洗→冷(leng)水(shui)洗→入(ru)槽預熱→陽(yang)極處理→小電流施鍍(du)(4min)→轉正常電流鍍(du)鉻→取出陽(yang)極、零件入(ru)回(hui)收槽→冷(leng)水(shui)洗兩次→去氫→送檢。

5. 工藝技術探討

a. 鍍層結合力(li)

①. 預熱

零(ling)件與電(dian)解液溫差在(zai)±1℃.

②. 陽極(ji)處理時間(jian)

只(zhi)要能達(da)到去除表面(mian)氧化膜即可。控制在25秒以內。時間(jian)控制長(chang)短(duan)有決定(ding)性(xing)影響。

③. 活(huo)化(hua)時間

活化使零件表面(mian)處于高度活化狀態。活化產生的氫氣(qi)把(ba)表面(mian)殘留的氧化膜還原成金屬,顯露其基體結晶表面(mian),活化4分鐘后轉入正常電(dian)(dian)流電(dian)(dian)鍍。這種階梯式給電(dian)(dian)可獲結合力(li)好(hao)的鍍層。

b. 鍍層耐磨性

由于鍍液成分和(he)操作條件的(de)改(gai)變(bian)會顯著影響鍍層的(de)硬度。

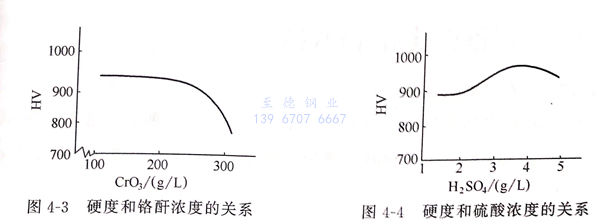

①. 鉻酐(gan)濃度

稀溶液(ye)得到(dao)的鉻(ge)(ge)(ge)層硬度(du)(du)(du)高,耐磨(mo)性好。見圖4-3硬度(du)(du)(du)和鉻(ge)(ge)(ge)酐濃度(du)(du)(du)的關系,鉻(ge)(ge)(ge)酐濃度(du)(du)(du)自200g/L開始升高而硬度(du)(du)(du)(HV)隨之下降。故選用鉻(ge)(ge)(ge)酐200~250g/L,鉻(ge)(ge)(ge)層硬度(du)(du)(du)(HV)可達(da)900.

②. 鉻酐/硫酸的酸比值

此比(bi)(bi)值對硬(ying)度(du)很關(guan)鍵。圖4-4表示硬(ying)度(du)和硫酸濃度(du)的關(guan)系。內(nei)孔鍍鉻(ge)的酸比(bi)(bi)值控制在(85~95):1較(jiao)好,電流效率稍有降低(di),但鉻(ge)層硬(ying)度(du)高,耐(nai)磨、光亮、密實(shi)。

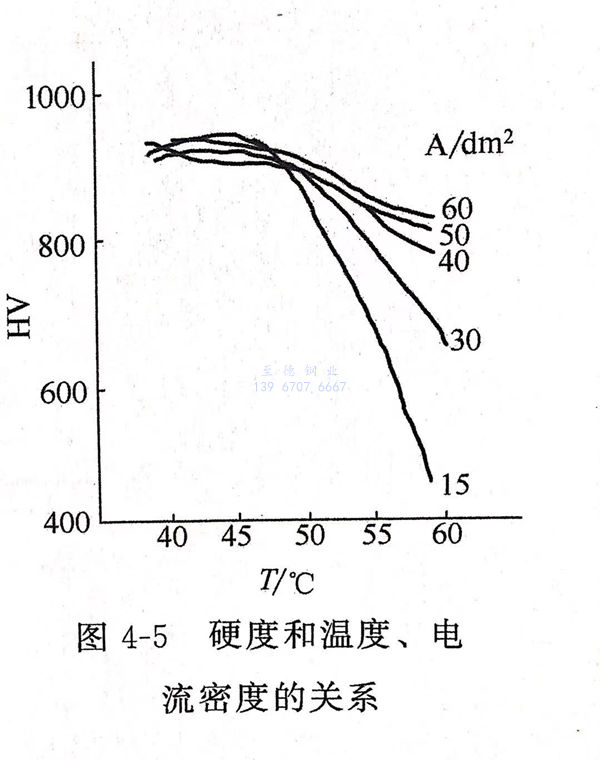

③. 電流(liu)密度(DK)和鍍液溫度(T)

圖4-5為(wei)硬(ying)與溫度(T)和DK的關系,當DK=35~40A/d㎡、T=45~50℃時,鍍層硬(ying)度高。

c. 鍍層的(de)光澤性

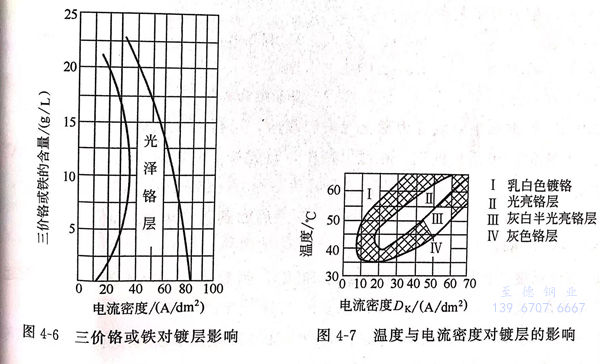

①. 三價鉻或鐵的影響(xiang)

圖4-6表示三價鉻或鐵對鍍層的影響,內孔鍍鉻的三價鉻(Cr3+)含量取2~5g/L為佳。過少則沉積速率慢,過多則縮小光亮范圍。三價鉻含量高易使內孔上端鉻層沉積減緩,下端鉻層沉積加快。鐵應控制在8g/L以下,過高使電流波動,難以獲得光澤鍍層。

②. 溫(wen)度與電流(liu)密度的影(ying)響(xiang)

圖4-7所示(shi)內孔鍍(du)硬鉻,溫(wen)(wen)度(du)和電流密(mi)度(du)應取下限。因(yin)為(wei)孔內陰陽極距近(jin),溶液(ye)對(dui)流性差(cha),內孔溫(wen)(wen)度(du)比(bi)外面高,溫(wen)(wen)度(du)取上限會(hui)使鍍(du)層發烏無(wu)光。電流密(mi)度(du)取中等,即35~40A/d㎡,T為(wei)50~55℃,可得(de)沉積光亮硬鉻,見圖4-7Ⅱ區(qu)所示(shi)。