不銹鋼(gang)電化(hua)學著彩色(se)酸性溶液成(cheng)分和工藝條件見(jian)表9-9。配方(fang)(fang)4 (見(jian)表9-9)的說(shuo)明(ming) 。本配方(fang)(fang)由(you)長沙中南大學冶金物理化(hua)學與材料化(hua)學研究所 何新快、陳白珍、周寧(ning)波、張欽發提出。

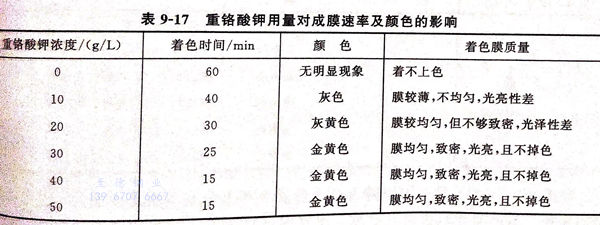

1. 重鉻酸鉀用量(liang)對成膜(mo)速(su)率及其顏(yan)色的影響

重鉻(ge)酸鉀是主成(cheng)膜(mo)(mo)物質,提(ti)供三(san)價鉻(ge)在陽極表面達到臨界值(zhi)水解而(er)生(sheng)成(cheng)金屬著色膜(mo)(mo)。其他成(cheng)分不(bu)變,改變重鉻(ge)酸鉀用(yong)量,其對著色膜(mo)(mo)的影響見(jian)表9-17。

由(you)表(biao)9-17可見(jian),隨著(zhu)重(zhong)鉻(ge)酸鉀(jia)用量(liang)的增加,其他成(cheng)分不(bu)(bu)變,成(cheng)膜(mo)速率加快,所得著(zhu)色膜(mo)的質量(liang)也越均勻,致密。但當(dang)其達到50g/L時,成(cheng)膜(mo)速率幾乎不(bu)(bu)變。選取重(zhong)鉻(ge)酸鉀(jia)含量(liang)為40g/L。

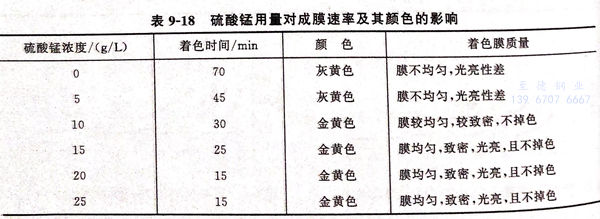

2. 硫酸(suan)錳用量對成(cheng)膜(mo)速率及其(qi)顏色的影響

硫酸錳(meng)是(shi)輔助成(cheng)膜劑,其(qi)他成(cheng)分不變,改變硫酸錳(meng)用量,對(dui)成(cheng)膜速率及其(qi)顏色的影響見表9-18。

從(cong)表9-18可(ke)見,硫酸(suan)(suan)錳的(de)用量(liang)(liang)既影(ying)響著色速(su)率(lv),又影(ying)響著色膜的(de)質(zhi)量(liang)(liang)。硫酸(suan)(suan)錳的(de)最佳含量(liang)(liang)取20g/L為宜(yi)。

3. 硫酸銨(an)的主要作用

銨離子(NH+4)能配位三價鉻離子及被溶解下來的鎳離子(Ni2+),控制反應速率。其含量偏高,成膜速率太快,易掉色;含量偏低,配位不了溶解下來的鎳、鉻等離子,致使電解液老化,成膜速率減緩。硫酸銨的最佳含量以20g/L為宜。

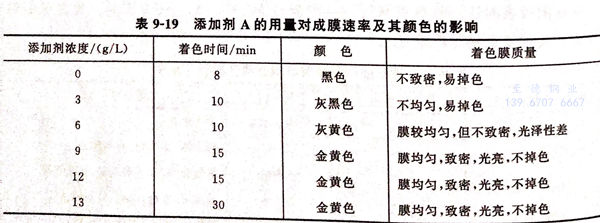

4. 添(tian)加劑A的作用(yong)及(ji)其影響

添加(jia)劑A是鉬酸根(gen)鹽(yan),它參與成(cheng)膜,促進氧(yang)化(hua)膜的(de)形成(cheng)。它能使不銹鋼表面鈍化(hua)而生成(cheng)鉬系列金屬氧(yang)化(hua)物(如二氧(yang)化(hua)鉬,氧(yang)化(hua)亞鉬等(deng)),使得著色膜致(zhi)密,提高著色膜的(de)耐蝕性、耐磨性。分(fen)別改變添加(jia)劑A的(de)用量(liang),其對膜的(de)影(ying)響見表9-19。

由(you)表9-19可知,沒有添(tian)加劑(ji)A的著(zhu)色液著(zhu)不(bu)上(shang)金黃色而是(shi)黑色的,隨著(zhu)其用(yong)量的增加,著(zhu)色膜變得致密且光亮,當其用(yong)量達到15g/L時,再增加用(yong)量,對成膜幾乎無影(ying)響(xiang)。添(tian)加劑(ji)的最佳含量以9~12g/L為(wei)宜。

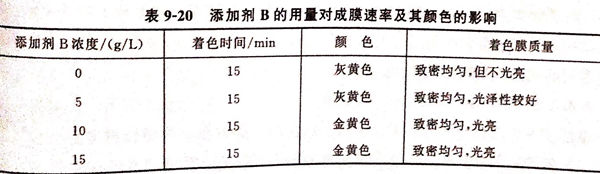

5. 添加劑B的作用及其影(ying)響

添(tian)(tian)加劑B是過(guo)渡區金屬硫(liu)酸鹽,具(ju)有光(guang)亮劑的(de)(de)作(zuo)用,提(ti)高著色膜的(de)(de)光(guang)亮性、色澤(ze),且重現性好。其他(ta)成分(fen)不變,改變添(tian)(tian)加劑B的(de)(de)用量,其對成膜的(de)(de)影響見表(biao)9-20。

由表9-20可見,沒(mei)有(you)添(tian)加劑(ji)B的著色(se)液著上的金黃色(se)膜(mo)不(bu)光亮。添(tian)加劑(ji)B的最(zui)佳用量以10g/L為(wei)宜。

6. 溫度與時間的影響

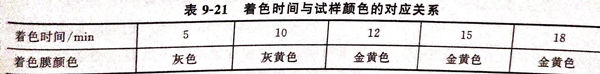

實驗發現,溫度升高,電解(jie)著(zhu)色(se)的(de)速(su)率(lv)增大。當溫度在10~30℃內(nei)變(bian)化,著(zhu)色(se)速(su)率(lv)變(bian)化不(bu)大。在20℃恒溫下,著(zhu)色(se)時(shi)間與著(zhu)色(se)膜顏(yan)色(se)的(de)關系見表9-21。

由表(biao)9-21可知,電解著金黃色的時間為12~15min,有利于試樣著色的控制,能得到重現性好的成品。

7. 電解著色(se)工藝流程

不銹鋼試樣①→化學除油②→水洗→拋光活化處理③→水洗→電化學著色④→水洗→封閉處理⑤→沸水干燥。

注:①. 材料為1Cr18Ni9Ti不銹鋼 .

②. 化學除(chu)油(you)一定要將不(bu)(bu)(bu)銹鋼(gang)上的油(you)除(chu)干(gan)凈,否則(ze)著不(bu)(bu)(bu)上金色或著色不(bu)(bu)(bu)均勻。除(chu)油(you)液組分為:氫氧(yang)化鈉40g/L,碳酸(suan)鈉60g/L,OP乳化劑5mL/L,除(chu)油(you)溫度60~70℃,時間8~12min。

③. 拋光(guang)活(huo)化(hua)(hua)液組(zu)分。硫酸(suan)200ml/L,鹽酸(suan)70mL/L,硝(xiao)酸(suan)20mL/L,溫度40~60℃,時間(jian)2~3min.要控(kong)制好活(huo)化(hua)(hua)程(cheng)度。活(huo)化(hua)(hua)時間(jian)不夠,著色速(su)率慢,著色不均勻,結合力差(cha);活(huo)化(hua)(hua)時間(jian)太長,不銹(xiu)鋼易產生(sheng)過腐(fu)蝕。

④. 電(dian)化(hua)學(xue)著色(se),按配方4 的成(cheng)分和工(gong)藝條件進行(xing)。不銹鋼作(zuo)(zuo)陽(yang)極,鉛板作(zuo)(zuo)陰極,陰陽(yang)兩極的面積之比(bi)為3:1.所用試劑均為分析(xi)純。

⑤. 封閉處理。由于著色膜的附著力強,且致密耐路,對一般不銹鋼裝審器材,可直接封閉處理,無需固膜處理。封閉處理液組成為;硅酸鈉(Na2Sio3)2%~4%,添加劑1.5%,表面活性劑0.5%,封閉處理溫度70~90℃,時間5~6min.

8. 著(zhu)色膜性(xing)能檢驗(yan)

①. 耐(nai)磨性實驗

按GB 1768-79進行(xing)耐磨性實(shi)驗。橡皮輪(lun)加壓5N,實(shi)驗3min,膜層顏色基本不(bu)變,該著色膜具有優良的耐磨性。

②. 耐腐蝕性

按GB 4334.6-84,將著(zhu)色后的樣品和未著(zhu)色的空(kong)(kong)白不銹鋼試(shi)樣進行耐腐蝕性(xing)對照實(shi)驗(yan),空(kong)(kong)白不銹鋼試(shi)樣的失重腐蝕率(lv)為(wei)30.65g/(㎡·h)而金黃(huang)膜試(shi)樣的失重腐蝕率(lv)為(wei)1.28g/(㎡2·h),僅約為(wei)空(kong)(kong)白不銹鋼的1/30。因而該著(zhu)色膜具有優良(liang)的耐腐蝕性(xing)。