香蕉視頻app連接:熱擠壓不銹鋼管對(dui)擠(ji)(ji)壓坯(pi)料(liao)表面(mian)(mian)(mian)質量的(de)高要求(qiu)是針(zhen)對(dui)擠(ji)(ji)壓工藝過程(cheng)中坯(pi)料(liao)金屬的(de)流(liu)動的(de)特點(dian)所提出的(de)。 在擠(ji)(ji)壓過程(cheng)中,坯(pi)料(liao)通過擠(ji)(ji)壓模孔和芯(xin)棒所形(xing)(xing)成的(de)環狀間隙時,整(zheng)個(ge)坯(pi)料(liao)的(de)表面(mian)(mian)(mian)開(kai)始(shi)變(bian)形(xing)(xing)并(bing)形(xing)(xing)成擠(ji)(ji)壓制的(de)內、外表面(mian)(mian)(mian)。因(yin)此,坯(pi)料(liao)變(bian)形(xing)(xing)后表面(mian)(mian)(mian)上的(de)所有缺陷都會遺留在擠(ji)(ji)壓制品的(de)表面(mian)(mian)(mian)上,并(bing)且(qie)經過延(yan)伸而擴大。

同(tong)時,提高擠壓(ya)(ya)(ya)前坯(pi)料表(biao)面質量的(de)必要性(xing)也是由于(yu)擠壓(ya)(ya)(ya)過程采用玻(bo)璃(li)作為工藝潤滑劑(ji)所(suo)提出的(de)。這(zhe)是因為塑性(xing)變(bian)形的(de)金屬與(yu)堅硬的(de)擠壓(ya)(ya)(ya)模具之間(jian)存在(zai)滑動擦(ca),熔(rong)化的(de)玻(bo)璃(li)潤滑薄膜填(tian)滿變(bian)形坯(pi)料金屬表(biao)面上(shang)的(de)不(bu)平(ping)處, 但在(zai)變(bian)形過程中(zhong)不(bu)能使(shi)不(bu)平(ping)度減輕,有時甚至還(huan)會加重。只有在(zai)高質量加工后(hou)的(de)光滑坯(pi)料表(biao) 上(shang),玻(bo)璃(li)薄膜才能分布均勻,擠壓(ya)(ya)(ya)后(hou)制(zhi)品表(biao)面才能得到低的(de)粗糙度, 并預(yu)防(fang)擠壓(ya)(ya)(ya) 制(zhi)品表(biao)面缺陷產生。

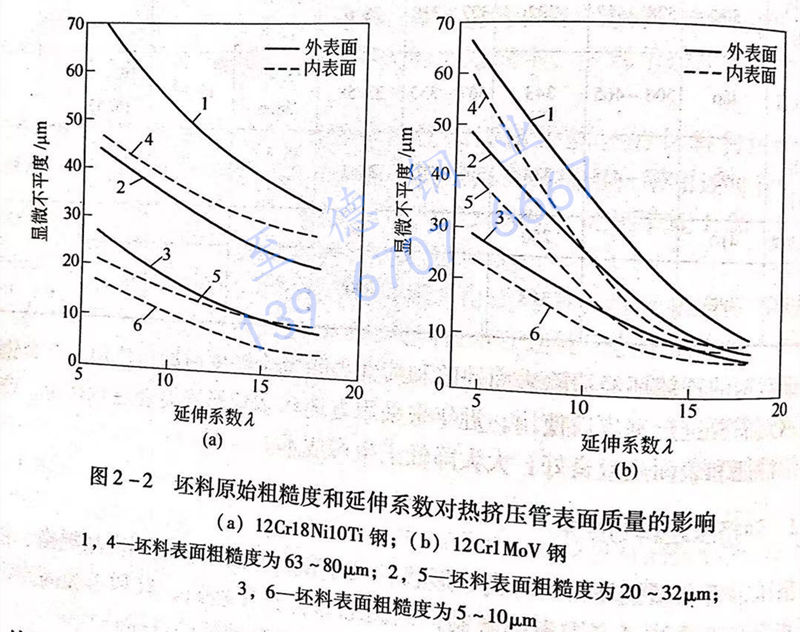

因此,提(ti)(ti)高熱(re)擠壓(ya)后(hou)制品表(biao)面(mian)(mian)質量的最好(hao)辦法,首先應該(gai)是提(ti)(ti)高擠壓(ya)前坯料(liao)的表(biao)面(mian)(mian)加(jia)工質量,而不是求助(zhu)于擠壓(ya)后(hou)制品表(biao)面(mian)(mian)的磨修(xiu)質量。 在不同的延伸系數的條(tiao)件(jian)下,擠壓(ya)坯料(liao)表(biao)面(mian)(mian)的顯微不平(ping)度與擠壓(ya)鋼管表(biao)面(mian)(mian)質量的關系如圖2-2所示。

從圖2-2可以看出,在所有的情況下,不銹鋼管內表面都具有比外表面更低的 表面粗糙度。隨著延伸系數的增加,鋼管表面的顯微粗糙度值降低。低合金鋼 12Cr1MoV鋼的降低更為明顯,其顯微粗糙度的絕對值比較高,這與在坯料加熱和不銹鋼管冷卻時的強烈氧化有關。

上(shang)述原始坯料的(de)表面(mian)(mian)粗糙度和延伸(shen)系數對(dui)熱擠壓鋼管(guan)表面(mian)(mian)質量的(de)影(ying)響(xiang)關系, 也適用于(yu)所(suo)有的(de)奧(ao)氏體不銹鋼管(guan)、碳素鋼管(guan)和合(he)金鋼管(guan)。

對于高(gao)合金(jin)(jin)低(di)塑性的(de)材料而言,擠壓(ya)前坯料的(de)顯(xian)(xian)微(wei)不(bu)(bu)平度值,在任何情(qing)況(kuang)下(xia) 都應當不(bu)(bu)超過10μm。 對鋼(gang)(gang)管(guan)(guan)表面上顯(xian)(xian)微(wei)不(bu)(bu)平度數值如(ru)(ru)未提出特殊要求的(de),其坯料允許采用的(de)最大顯(xian)(xian)微(wei)不(bu)(bu)平度值如(ru)(ru)下(xia):碳素鋼(gang)(gang)管(guan)(guan)和合金(jin)(jin)鋼(gang)(gang)管(guan)(guan)80μm,不(bu)(bu)銹鋼(gang)(gang)管(guan)(guan)10μm,高(gao)合金(jin)(jin)鋼(gang)(gang)及合金(jin)(jin)管(guan)(guan)5μm。