1. 周期式冷(leng)軋管機結構特(te)點

二輥周期冷軋管機是具有周期性工作制度的二輥式軋機,軋制過程中工作機架連同軋輥由曲柄連桿機構帶動做往復運動。在軋制過程中,不銹鋼管在變斷面的圓軋槽和不動的錐形頂頭組成的環形孔型中往復軋制。周期式軋管機的結構特點是:1. 在軋制過程中,工作機架連同軋輥由曲柄連桿機構帶動作往復運動;2. 軋機由三部分組成,即機架和軋輥做往復運動的主傳動裝置包括主電機、減速箱、曲柄連桿機構和齒輪齒條系統、工作機架和在軋輥極限位置設有送進和回轉鋼管的分配機構。

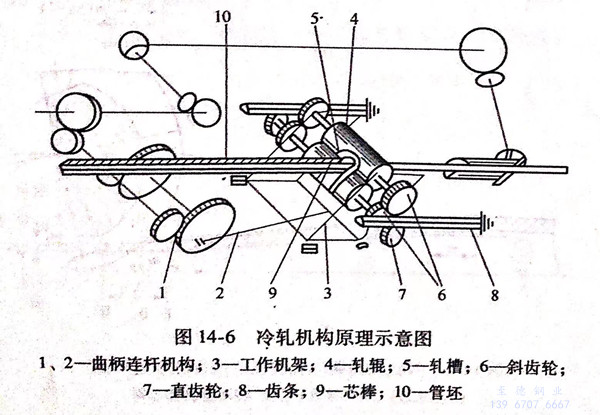

2. 周期式冷(leng)軋管機(ji)構原(yuan)理

如圖14-6所示,在軋制過(guo)程中(zhong),工作機(ji)架(jia)(jia)3連(lian)同(tong)軋輥(gun)4,由(you)曲(qu)柄連(lian)桿機(ji)構1、2帶動做往(wang)復(fu)運動。在工作機(ji)架(jia)(jia)內裝(zhuang)(zhuang)有兩(liang)個軋輥(gun)4,每個軋輥(gun)的(de)軸(zhou)頭上裝(zhuang)(zhuang)有斜齒(chi)(chi)(chi)(chi)輪(lun)(lun)6,借(jie)此(ci)使(shi)上下(xia)(xia)軋輥(gun)得到同(tong)步(bu)旋轉(zhuan)。下(xia)(xia)輥(gun)的(de)軸(zhou)端還(huan)裝(zhuang)(zhuang)有直(zhi)(zhi)齒(chi)(chi)(chi)(chi)輪(lun)(lun)7,它與固定在機(ji)架(jia)(jia)兩(liang)側托架(jia)(jia)上的(de)齒(chi)(chi)(chi)(chi)條8相(xiang)咬(yao)合,機(ji)架(jia)(jia)移(yi)動時,下(xia)(xia)軋輥(gun)由(you)于其直(zhi)(zhi)齒(chi)(chi)(chi)(chi)主動輪(lun)(lun)7和固定齒(chi)(chi)(chi)(chi)條8咬(yao)合而旋轉(zhuan),借(jie)助被動齒(chi)(chi)(chi)(chi)輪(lun)(lun)6下(xia)(xia)上軋輥(gun)作同(tong)步(bu)而方向相(xiang)反的(de)運動。

軋輥上鑲有軋槽5由(you)耐磨的(de)材(cai)料(liao)制(zhi)成如(ru)GCr15鍛坯加工,鑲在半(ban)圓形的(de)輥身上,并(bing)用楔鐵固定(ding)。孔型直徑(jing)是變化的(de),其開始尺(chi)寸相(xiang)當于管料(liao)的(de)外(wai)(wai)徑(jing),而終了尺(chi)寸相(xiang)當于成品管的(de)外(wai)(wai)徑(jing),在輥身上還開有兩(liang)個(ge)切口(kou),以(yi)便在軋制(zhi)過程中鋼(gang)管可在孔型中進行軸向(xiang)送進或(huo)自由(you)翻轉。

3. 周期式冷軋管(guan)機的軋制過程

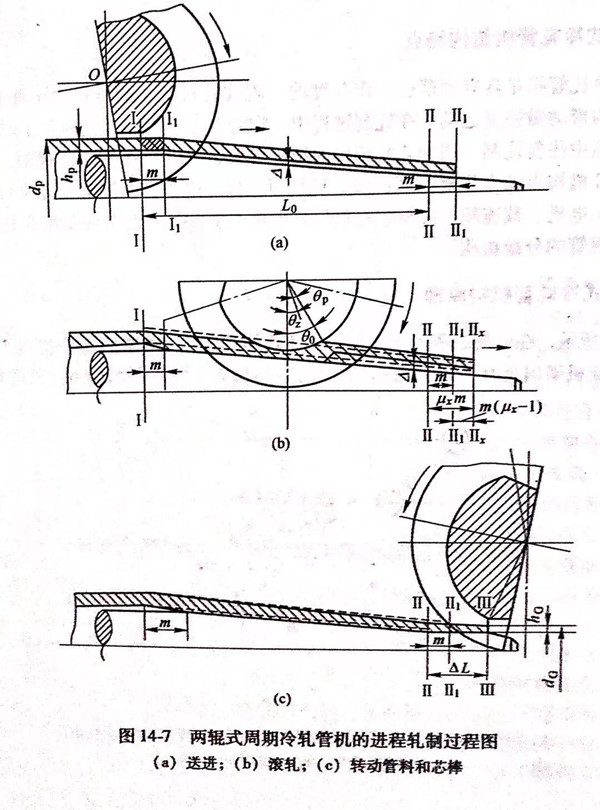

圖14-7是兩(liang)輥式周期(qi)冷軋管機的(de)進程軋制工作圖示,

a. 管(guan)料(liao)送(song)進

軋輥位于進程軋制的起始位置,也稱進軋的起點Ⅰ,管料送進m值,Ⅰ 移至Ⅰ1Ⅰ1,軋制錐前端由ⅡⅡ移至Ⅱ1Ⅱ1,管體內壁與芯棒間形成間隙Δ;

b. 進程軋制

進軋時軋輥向前滾軋,軋件隨著向前滑動,軋輥前部的間隙隨之擴大,變形區由兩部分組成瞬時減徑區和瞬時減壁區,各自所對應的中心角分別為減徑角θp,和減壁角θ0,兩者之和為咬入角θz,整個區域為瞬時變形區;

c. 轉動管(guan)料和芯(xin)棒(bang)

滾軋(ya)到管件(jian)末(mo)(mo)(mo)端(duan)后,設計孔型又稍大于成品外徑,將料轉動60°~90°,芯棒(bang)也同時轉動,但轉角略小,以求磨損均勻,軋(ya)件(jian)末(mo)(mo)(mo)端(duan)滑(hua)移至ⅢⅢ,一(yi)次軋(ya)出(chu)總長ΔL=mμε(με總延(yan)伸(shen)系數(shu)),軋(ya)至中(zhong)(zhong)間(jian)任意位置(zhi)時,軋(ya)件(jian)末(mo)(mo)(mo)端(duan)移至Ⅱ-Ⅱ軋(ya)出(chu)長度為(wei)ΔL,=mμε(μzx為(wei)中(zhong)(zhong)間(jian)任意位置(zhi)的積累延(yan)伸(shen)系數(shu));

d. 回程(cheng)軋制

又稱回(hui)軋,軋輥(gun)從軋件末端向(xiang)(xiang)回(hui)滾軋,因為進程(cheng)(cheng)軋制(zhi)時機(ji)架有彈跳,金(jin)屬(shu)沿(yan)孔型橫向(xiang)(xiang)也(ye)有寬展,所以回(hui)程(cheng)(cheng)軋制(zhi)時仍(reng)有相(xiang)當的減(jian)壁量,約占一個周(zhou)期(qi)總減(jian)壁量的30%~40%.回(hui)軋時的瞬時變形區(qu)與進程(cheng)(cheng)軋制(zhi)相(xiang)同,也(ye)由減(jian)徑和減(jian)壁兩(liang)區(qu)構(gou)成。返程(cheng)(cheng)軋制(zhi)時,金(jin)屬(shu)流(liu)動(dong)方向(xiang)(xiang)仍(reng)向(xiang)(xiang)原延(yan)伸方向(xiang)(xiang)流(liu)動(dong)。

每一周期管料送進體積為mF0(F0是管料橫截面積),軋制出口橫截面積為F1,延伸總長ΔL,則按體積不變條件可得:

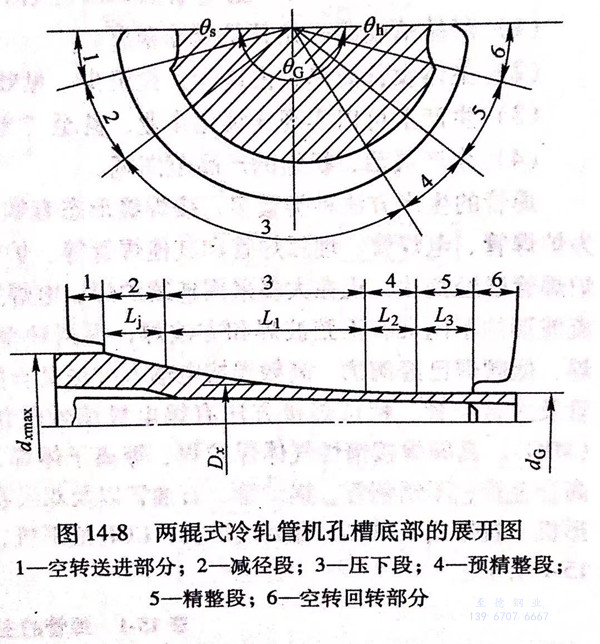

如按進程(cheng)軋制展(zhan)開軋輥孔型,可分為(wei)四段(duan)變(bian)形區:減徑(jing)段(duan)、壓(ya)下段(duan)、預(yu)精(jing)整(zheng)段(duan)和精(jing)整(zheng)段(duan),參見圖14-8.

1. 空轉管料送進部分。

2. 減(jian)徑(jing)(jing)段(duan):壓縮管(guan)料外徑(jing)(jing)直至內表面與芯棒接觸為(wei)止,因為(wei)減(jian)徑(jing)(jing)時壁厚增加、塑性降低,橫(heng)剖面壓扁擴大(da)了芯棒兩側非(fei)接觸區,惡化了變形的均勻性,并(bing)且容易軋折,所以減(jian)徑(jing)(jing)量愈小愈好。一般管(guan)料內徑(jing)(jing)與芯棒最大(da)直徑(jing)(jing)間的間隙Δ取在管(guan)料內徑(jing)(jing)的3%~6%以下(xia)。

3. 壓下段:是(shi)主(zhu)要(yao)變形階段,同時減徑、減壁。正確設計這一(yi)段變形曲線和孔型寬度(du),是(shi)孔型設計的主(zhu)要(yao)內容,設計應根據加工(gong)材(cai)料的性(xing)能和質量要(yao)求進行(xing)。

4. 預精(jing)整段:在(zai)此段最后(hou)定(ding)壁主要變形結束。

5. 精整段:主要作用(yong)是定(ding)徑,同時進(jin)一步提(ti)高表(biao)面質量尺寸精度(du)。