15CrMo鋼制脫毒槽如圖5-26所示(shi)。筒(tong)體長3918mm,壁厚為(wei)(wei)(wei)(wei)54mm;封頭為(wei)(wei)(wei)(wei)球形,壁厚為(wei)(wei)(wei)(wei)30mm;筒(tong)體內徑為(wei)(wei)(wei)(wei)2800mm,設計(ji)(ji)壓(ya)力為(wei)(wei)(wei)(wei)4.0MPa,設計(ji)(ji)溫度(du)為(wei)(wei)(wei)(wei)300℃,工作介質為(wei)(wei)(wei)(wei)中度(du)危(wei)害、有爆(bao)炸危(wei)險,為(wei)(wei)(wei)(wei)Ⅲ類壓(ya)力容器(qi)。

1. 主要焊縫的(de)焊接工(gong)藝

①. 筒節(jie)縱、環縫焊接

接頭形式如圖(tu)5-27所示。

采(cai)用(yong)埋(mai)弧自動焊(han),先(xian)焊(han)里側后焊(han)外側。焊(han)接材料(liao)為(wei)焊(han)絲H08CrMoA,ф4mm,焊(han)劑HJ350.

焊接規范:焊接電流550~600A;電弧(hu)電壓(ya)34~38V;焊接速度28~32m/h;焊前預熱溫度不小于150℃;層間(jian)溫度150~250℃.

②. 筒節-封頭環縫(feng)焊接

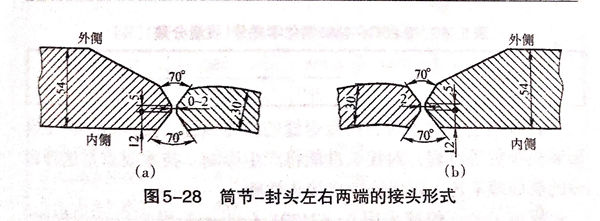

因筒節的壁(bi)厚大于封頭壁(bi)厚,則應按有關標準做削薄(bo)處理。其左右(you)兩端接頭分別如圖5-28(a)和圖5-28(b)所示。

因受工藝裝配順序的(de)影響,兩條(tiao)環縫(feng)中第1道環縫(feng)雙面(mian)均可用(yong)埋弧(hu)(hu)焊(han)(han)(han)(han)(han),第2道環縫(feng)為合攏焊(han)(han)(han)(han)(han)縫(feng),里側只(zhi)能(neng)用(yong)焊(han)(han)(han)(han)(han)條(tiao)電弧(hu)(hu)焊(han)(han)(han)(han)(han)。焊(han)(han)(han)(han)(han)條(tiao)電弧(hu)(hu)焊(han)(han)(han)(han)(han)打底焊(han)(han)(han)(han)(han)用(yong)R307焊(han)(han)(han)(han)(han)條(tiao),直徑為4mm,焊(han)(han)(han)(han)(han)接電流為140~170A,電弧(hu)(hu)電壓為22~24V.

焊(han)條(tiao)電弧(hu)焊(han)其(qi)他各層用直徑為(wei)5mm焊(han)條(tiao),焊(han)接電流為(wei)180~210A,電弧(hu)電壓為(wei)22~24V,焊(han)接速度為(wei)2.5~3mm/s.

2. 焊后(hou)處理(li)及檢驗

①. 焊(han)(han)縫(feng)焊(han)(han)完后如果(guo)不能及時做(zuo)熱處理,則要(yao)及時做(zuo)消(xiao)氫處理,即在焊(han)(han)后將焊(han)(han)件加熱到(dao)250~350℃溫(wen)度范圍(wei),保(bao)溫(wen)2~6h后空冷,以(yi)加速焊(han)(han)縫(feng)金屬中的擴散氫的逸出,防(fang)止冷裂紋(wen)。

②. A、B類焊縫依據JB4730-1994進行100%X射線探傷(shang),Ⅱ級以上為合格(ge)(ge),表面作磁(ci)粉檢測,達到Ⅰ級為合格(ge)(ge)。

③. 焊后(hou)要做整(zheng)體(ti)消除應力(li)處理(li),以便改善組織,消除應力(li)和(he)提高(gao)接(jie)頭的(de)性能,此設備(bei)的(de)壁厚(hou)較大,各進行640~680℃的(de)高(gao)溫回(hui)火(huo)處理(li)。

④. 在無(wu)損檢(jian)測和熱(re)處(chu)理(li)后(hou)要進行水壓試(shi)驗(yan),試(shi)驗(yan)壓力(li)為立式5.73MPa,臥式5.8MPa.