我國工業管道系統的安全規定(ding)要(yao)求主要(yao)有以下幾點(dian):

一、一般規定

管道(dao)系統中的(de)安(an)全設(she)計要求除按(an)本章(zhang)的(de)規定(ding)外(wai),還應符合國家現行標準中的(de)有關(guan)安(an)全規程的(de)規定(ding)。

二、超壓保(bao)護(hu)

1. 除本規范(fan)第(di)3.2.2條(tiao)規定外,在(zai)運行中可(ke)能超壓的管道系統均應設置(zhi)(zhi)泄(xie)壓裝置(zhi)(zhi)。泄(xie)壓裝置(zhi)(zhi)可(ke)采用安(an)全閥、爆破片或二者組(zu)合使用。

2. 不宜使(shi)用安全(quan)閥的(de)場合(he)可用爆(bao)破(po)片。爆(bao)破(po)片設計爆(bao)破(po)壓力(li)與(yu)正常最(zui)大工(gong)作壓力(li)的(de)差值,應有一定(ding)的(de)裕量。此差值根據爆(bao)破(po)片的(de)材(cai)料(liao)和工(gong)作壓力(li)的(de)脈(mo)動情況而(er)定(ding)。

3. 安全(quan)閥應分別(bie)按排放氣(汽)體或液體進行選用(yong),并考慮背壓的(de)影響。

4. 安全(quan)(quan)閥的(de)開啟(qi)壓力(li)(整定壓力(li))除工藝有特殊要求外,為(wei)正常最大工作壓力(li)的(de)1.1倍,最低為(wei)1.05倍。但對于(yu)本規范第3.1.2條(tiao)(tiao)第3.1.2.2款(kuan)所述管(guan)道,安全(quan)(quan)閥的(de)開啟(qi)壓力(li)應取本規范第3.1.2條(tiao)(tiao)的(de)條(tiao)(tiao)件和該管(guan)道設計壓力(li)的(de)較大值。

5. 安(an)(an)全(quan)(quan)閥入口管道的壓力(li)(li)損失宜(yi)小于開(kai)啟(qi)壓力(li)(li)的3%,安(an)(an)全(quan)(quan)閥出口管道壓力(li)(li)損失不宜(yi)超過開(kai)啟(qi)壓力(li)(li)的10%。

6. 安全閥的(de)最大泄放壓(ya)(ya)力(li)(li)不宜(yi)超過管道設計壓(ya)(ya)力(li)(li)的(de)1.1倍。火災事故(gu)時,其最大泄放壓(ya)(ya)力(li)(li)不應(ying)超過設計壓(ya)(ya)力(li)(li)的(de)1.21 倍。

7. 安全閥(fa)或爆破片的入(ru)(ru)口(kou)管道和出口(kou)管道上不宜設置(zhi)切斷閥(fa)。但工藝有特殊要求必須設置(zhi)切斷閥(fa)時,還(huan)應設置(zhi)旁通閥(fa)及就地壓力表。正常工作時安全閥(fa)或爆破片入(ru)(ru)口(kou)或出口(kou)的切斷閥(fa)應在開啟狀態下(xia)鎖住。旁通閥(fa)應在關(guan)閉(bi)狀態下(xia)鎖住。工程(cheng)設計圖中應按下(xia)列(lie)規定加標(biao)注(zhu)符號∶

L.O.或(huo)C.S.O=開啟狀態下鎖住(未經批準不得關閉);

L.C.或C.S.C=關(guan)閉狀態(tai)下(xia)鎖住(zhu)(未(wei)經批準不得開啟(qi))。

8. 雙安全閥(fa)(fa)出入口設置三通(tong)式轉(zhuan)換(huan)閥(fa)(fa)時,兩(liang)個轉(zhuan)換(huan)閥(fa)(fa)應有可靠的聯鎖(suo)機構(gou)。安全閥(fa)(fa)與轉(zhuan)換(huan)閥(fa)(fa)之間的管道,應有排(pai)空措施。

9. 當(dang)設計(ji)選(xuan)用(yong)泄壓裝置時,宜向(xiang)制(zhi)造(zao)廠提供詳細數據,制(zhi)造(zao)廠應保證產品性能符(fu)合數據表的(de)要求。

三、閥門(men)

1. 需防止流體倒流的管道上,應設置止回閥。

2. 正常運行中,某些閥門必須嚴格控制在開或關的位置時,設計中應附加鎖定或鉛封的要求。并應在設計圖中按本規范第14.2.7條標注代號。此類閥門只允許在維修時,嚴格監督下使用,并經過有關負責人批準。

四、盲板(ban)

1. 當裝置內停運維修時,裝置外有可能或要求繼續運行的管道,在裝置邊界處除設置切斷閥外,還應在閥門的靠裝置一側的法(fa)蘭處設置盲板。

2. 運(yun)行(xing)中,當有(you)的設備(bei)需(xu)切斷檢(jian)修(xiu)時,在閥(fa)門與設備(bei)之間法蘭接頭處應設置(zhi)盲(mang)板。對于B類流體管道(dao)、閥(fa)門與盲(mang)板之間裝有(you)小放空閥(fa)時,放空閥(fa)后的管道(dao),應引至(zhi)安(an)全地(di)點。

3. 壓力試驗(yan)及(ji)氣(qi)密試驗(yan)需(xu)隔斷的(de)位置(zhi),應設(she)置(zhi)盲板。

4. 流體溫度低于一5℃時,或(huo)大氣腐蝕嚴(yan)重的場合,宜使用(yong)分離式盲(mang)板,即插板與(yu)墊(dian)環。不宜使用(yong)“8”字(zi)盲(mang)板。

5. 插板與墊環應有識別標(biao)(biao)記,標(biao)(biao)記部位(wei)應伸出法(fa)蘭。

五(wu)、排放

1. 各類(lei)流體排放,應符合下列規定∶

a. B類液體(ti)應排(pai)入封閉的收集系統(tong),嚴禁直接(jie)排(pai)入下水道。

b. 密度比(bi)環(huan)境(jing)(jing)空氣大的B類氣體應排入火炬(ju)系統,密度比(bi)環(huan)境(jing)(jing)空氣小的B類氣體,在允許不設火炬(ju)及符(fu)合(he)衛生標(biao)準的情(qing)況(kuang)下(xia),可排入大氣

c. C和D類無閃蒸(zheng)的液體,在符(fu)合衛生標準及水道材料(liao)使用溫度和無腐蝕的情況下,可排(pai)入(ru)下水道。

2. 工(gong)藝要求的放空管(guan)應按(an)排放量和工(gong)作(zuo)壓力決定管(guan)徑。排放口流速,應符(fu)合本規(gui)范第(di)7.1.5條的規(gui)定。

3. 不經(jing)常(chang)使用的常(chang)壓放空(kong)管口,應加設防鳥網。

六(liu)、其他要求(qiu)

1. 在寒冷氣候條件下(xia)(xia),室外管道應有下(xia)(xia)列(lie)的防凍措施∶

a. 冷卻器的進出水(shui)管(guan)道和(he)冷卻水(shui)總(zong)管(guan)的末端,應設置防凍(dong)旁通管(guan)或(huo)其(qi)他防凍(dong)措施。

b. 在寒冷地區的氣體管道中有冷凝液(ye)(ye)生成時(shi),或液(ye)(ye)體管道有死角區(包括儀表管道)或排(pai)液(ye)(ye)管可能凍結時(shi),宜設(she)置伴熱管。

2. 對于安裝(zhuang)在室內的輸送B類(lei)流體管道的薄弱環節的組(zu)成(cheng)件,如玻(bo)璃液位計、視鏡等,應有安全防護措施(shi)。

3. 管道系(xi)統所產生的靜電,可(ke)通過設備及土(tu)建結構的接地網接地。其(qi)他防靜電要求應符合現行(xing)國家標準《防止靜電事(shi)故通用(yong)導則》GB12158的規定。

4. 重要設(she)備在(zai)運行中,不允許流體中斷(duan)時,宜采用雙管(guan)或(huo)設(she)置帶有隔斷(duan)閥門的環狀管(guan)網等安全措施。

5. 下(xia)列情(qing)況應設阻火設施∶

a. 與明火設備連接的B類氣體的減壓后的管道,包括火炬管道

b. 需隔斷易著火的管道(包括放空管)與其連接的設備時。

6. 氧氣管道(dao)設計應符合下列(lie)規定∶

a. 對于強氧化性流體(氧或氟)管道,應在管道預制后、安裝前分段或單件按國家現行標準《脫脂工程施工及驗收規范》HGJ202進行脫脂,包括所有組成件與流體接觸的表面均應脫脂。脫脂后的管道組成件應采用氮氣或空氣吹凈封閉,防止再污染。并應避免殘存的脫脂介質與氧氣形成危險的混合物。

b. 氧氣管道組成件的選用,除按本規范其他章節的規定外,還應符合下列補充規定∶

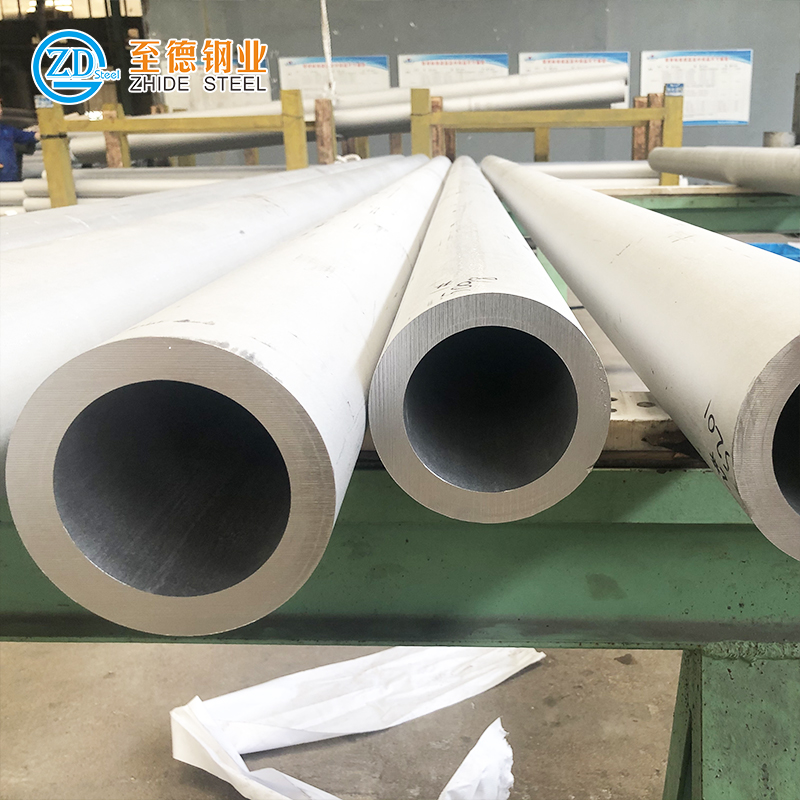

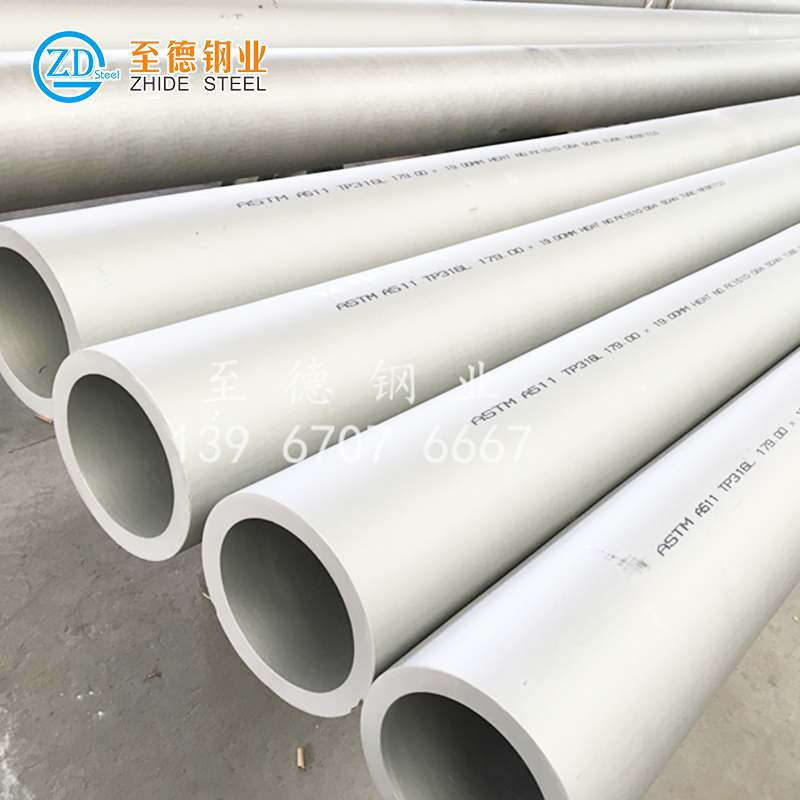

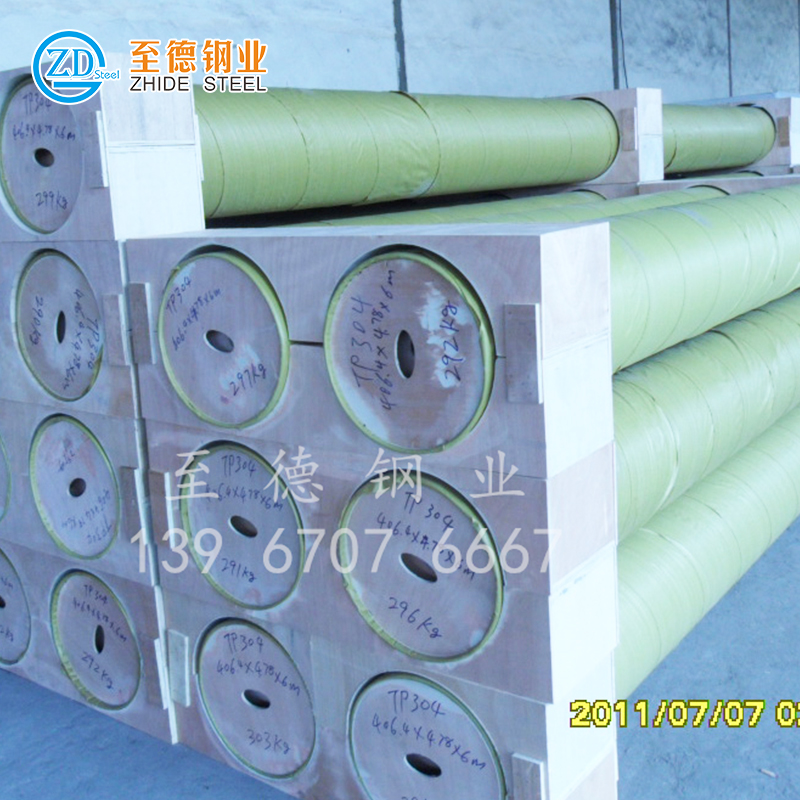

①. 在產品系列范圍內,宜選用無縫的管子和管件。

②. 管子管件焊接應采用氬弧焊打底。

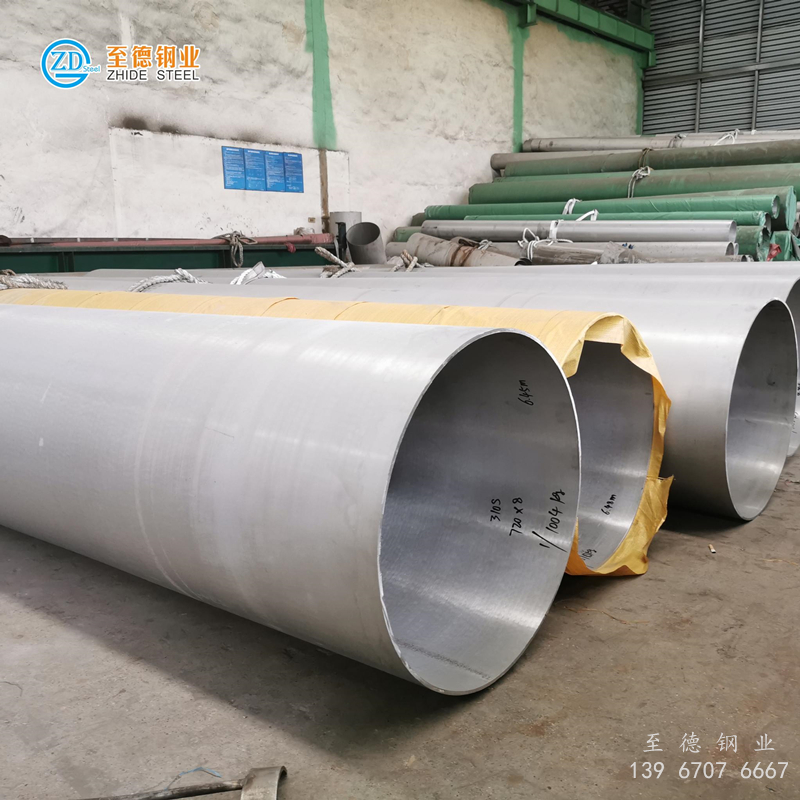

③. 設計壓力大于3MPa時,宜采用奧氏體不銹鋼管。

④. 碳素鋼和低合金鋼管道上設有調壓閥時,調壓閥前后1.5m范圍內宜采用奧氏體不銹(xiu)鋼管及管件。

⑤. 閥門選用應符合本規范第5.5.9條的規定。

c. 除非工藝流(liu)程有特殊(shu)設計(ji)要求(qiu)及可靠的安全措施保證,氧氣(qi)管道與B類流(liu)體管道嚴禁直接連(lian)接。

d. 氧氣(qi)管道的流速限制、靜電(dian)接地(di)及管道布置等設(she)計(ji)(ji)要求,應(ying)符(fu)合現行(xing)國家標準《氧氣(qi)站設(she)計(ji)(ji)規范》GB50030及有關(guan)氧氣(qi)安全技術(shu)規程的規定。

7. 采用夾套管道時,應根據(ju)流體(ti)凝固點的(de)高(gao)低,其他物性改(gai)變條件及(ji)工藝要求,選擇下(xia)列結構∶

a. 全 夾 套——管子、管件、法蘭頸(背(bei))部(bu)及閥門均有夾套

b. 部分(fen)夾套(tao)————除法蘭頸(背)部、閥門及支管連接部沒有夾套(tao)外,其他(ta)部分(fen)均有夾套(tao);

c. 簡(jian)易(yi)夾套(tao)(tao)——管(guan)子(直管(guan))有夾套(tao)(tao),環(huan)焊(han)縫宜位于(yu)夾套(tao)(tao)外。

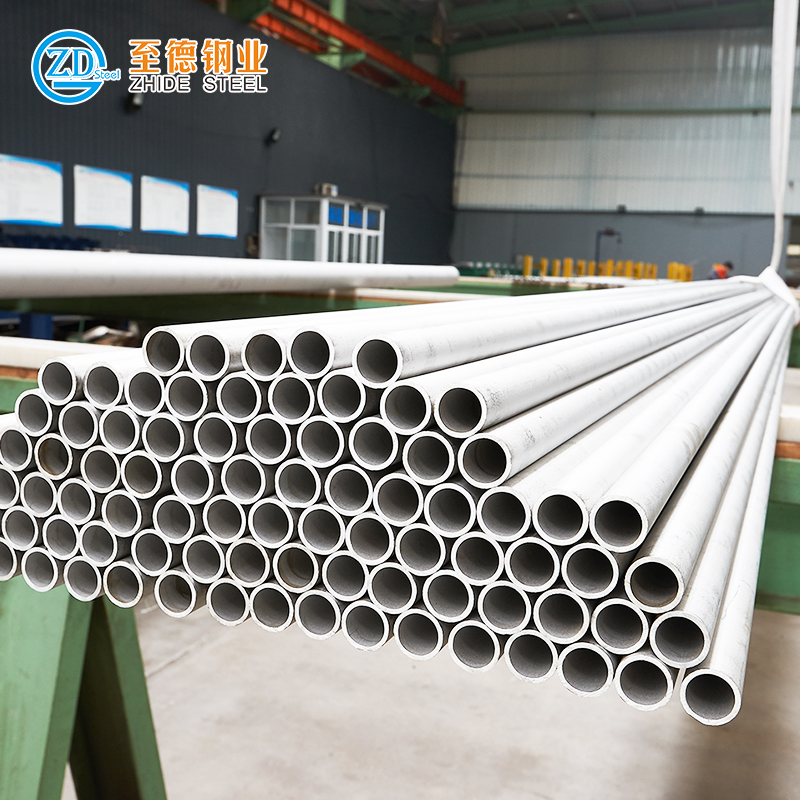

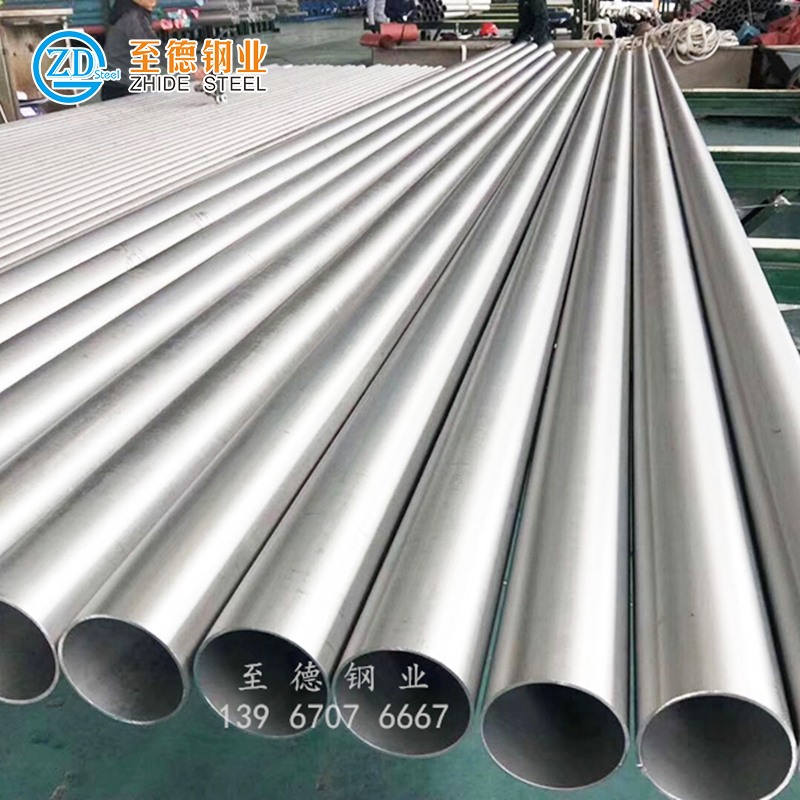

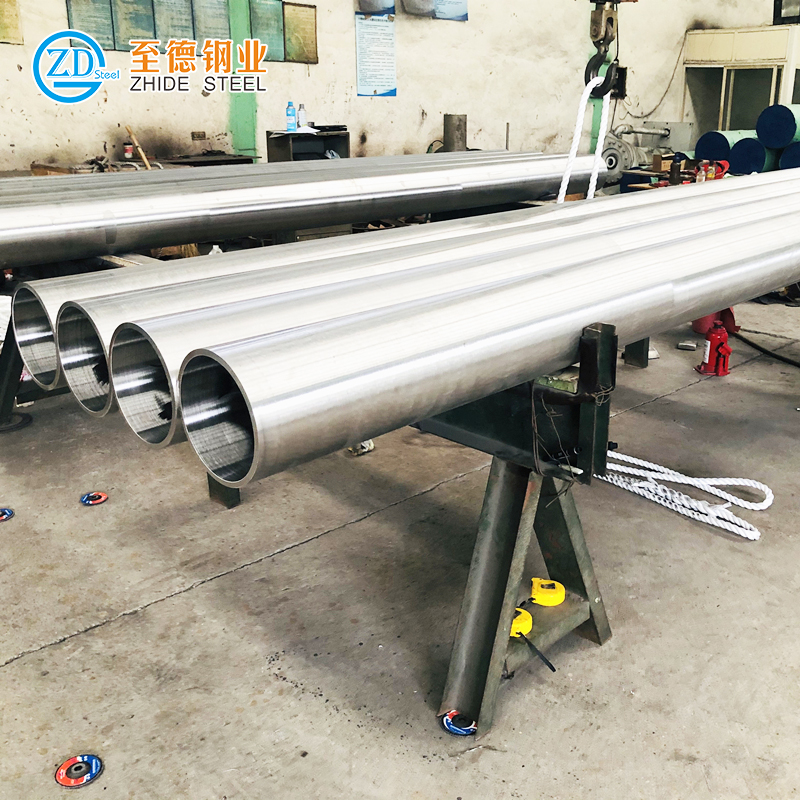

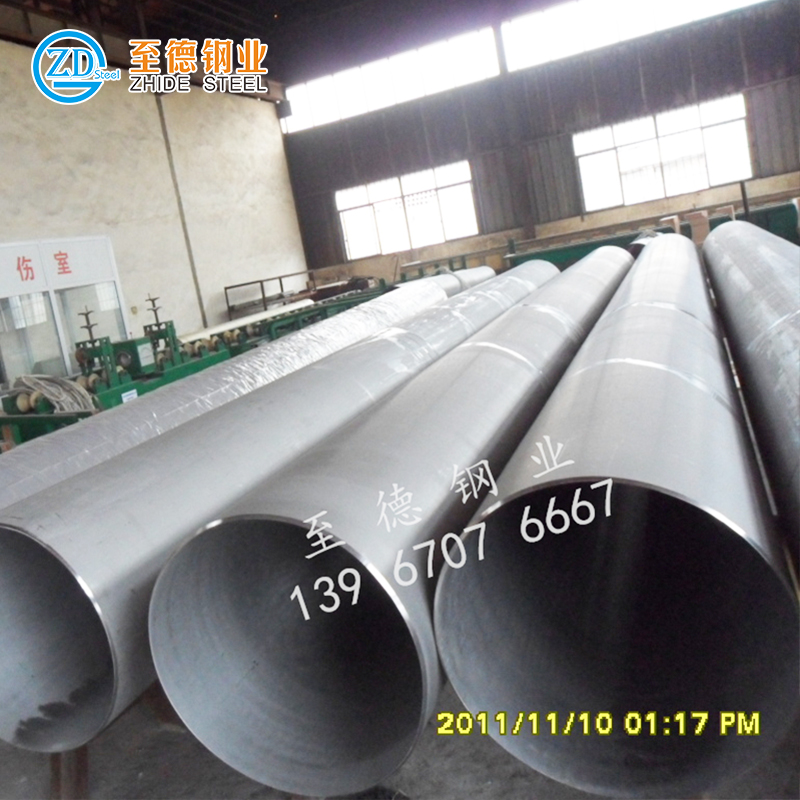

至德鋼業,我們根據您的(de)實際需求,給出參(can)考建議,為您提供高性價比的(de)不銹鋼管道及配(pei)件。