浙江至德鋼業有限公司承接水電產品包括混流式水輪機轉輪的上冠、下環、轉輪及貫流式水輪機轉輪室的球形襯板,材料均為04Cr13Ni5Mo,屬于低碳馬氏體不(bu)銹鋼。在貫流式水輪機轉輪室焊接生產過程中,經常出現拼接焊縫成形時斷裂、焊縫延時宏觀開裂和內部微觀裂紋等問題。為此,通過對04Cr13Ni5Mo低碳馬氏體不銹(xiu)鋼(gang)焊縫熱處理前后的力學性能和調整焊接順序來降低構件的拘束度進行了試驗并解決或控制裂紋的發生。

一、試驗材料

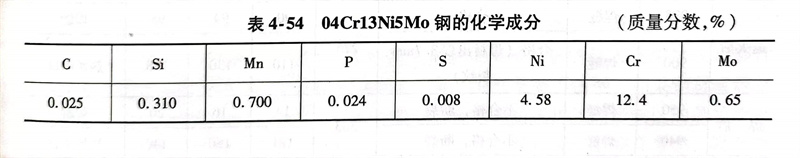

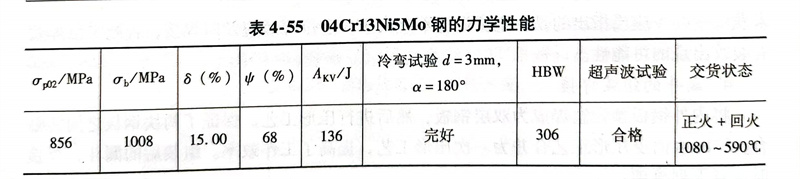

試驗用(yong)板材為5mm厚04Cr13Ni5Mo鋼板,主要(yao)化學(xue)成分和(he)力學(xue)性能(neng)分別見表4-54和(he)表4-55。顯微組織為回火馬氏體(ti)和(he)少量逆(ni)變奧氏體(ti)。

二、焊接工(gong)藝要點

(1)焊接方法選用混合氣體保護焊。保護氣體(體積分數)為95%Ar+5%CO2混合氣體。

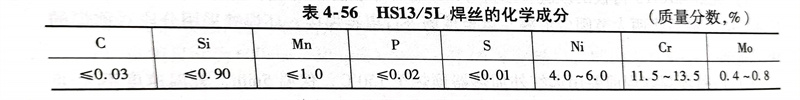

(2)焊接(jie)(jie)材料選用(yong)哈爾濱焊接(jie)(jie)研究所(suo)研制的焊絲HS13/5L,其化學成分見表4-56。

(3)焊接(jie)參數電弧電壓為24~32V,焊接(jie)電流(liu)為220~280A(平焊和橫焊)、210~240A(立焊),焊接(jie)速度為150~450mm/min。

(4)焊(han)前準(zhun)備 采用碳(tan)弧氣刨刨制(zhi)(zhi)坡(po)口(kou),坡(po)口(kou)及(ji)清根后的金屬面(mian)需采用砂輪或旋轉銼將滲層打磨掉(diao),直至露出金屬光澤(ze);焊(han)前預熱用煤氣管均(jun)勻加熱,確認待焊(han)區溫(wen)度(du)在80~100℃后方可施焊(han)。道間溫(wen)度(du)控制(zhi)(zhi)在150℃以下,而且必須進(jin)行層間清理(li),除掉(diao)焊(han)渣等雜物(wu)。

三、退(tui)火處(chu)理對力學(xue)性能的影響

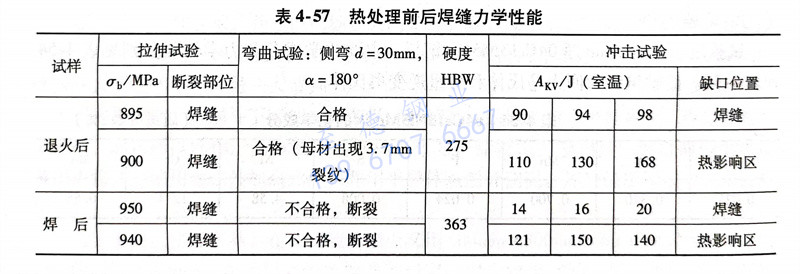

采用相同的(de)試(shi)板、焊(han)材及(ji)焊(han)接(jie)參數焊(han)接(jie)兩(liang)組(zu)(zu)試(shi)板:一組(zu)(zu)焊(han)接(jie)后(hou)進行(xing)(590±10)℃保(bao)溫4h的(de)退火熱處(chu)理;另一組(zu)(zu)處(chu)于焊(han)態。兩(liang)組(zu)(zu)試(shi)板經UT檢(jian)查合格后(hou),按ASTWIX-1989標準進行(xing)力學(xue)性(xing)能考核(he),結果見表4-57。從表中可以看出:熱處(chu)理后(hou)焊(han)縫的(de)抗(kang)拉強度(du)和硬度(du)比熱處(chu)理前(qian)略有降低(di),彎曲(qu)和沖擊性(xing)能明(ming)(ming)顯(xian)好(hao)于熱處(chu)理前(qian),也就是說熱處(chu)理后(hou)焊(han)縫的(de)塑性(xing)和韌(ren)性(xing)大幅提(ti)高;焊(han)態的(de)彎曲(qu)試(shi)樣(yang),在彎曲(qu)不到10°時,焊(han)縫處(chu)就明(ming)(ming)顯(xian)開裂。

四(si)、不同拘束度對(dui)焊縫(feng)裂(lie)紋的影響(xiang)

產品整(zheng)(zheng)體(ti)構(gou)件猶如一個大(da)型(xing)柜形結(jie)構(gou),柜中(zhong)的(de)上頂板(ban)、下底板(ban)、中(zhong)間(jian)隔(ge)板(ban)、兩邊側板(ban)和肋板(ban)為碳(tan)鋼(gang)(gang)材料,柜中(zhong)的(de)襯板(ban)均為馬氏(shi)體(ti)不(bu)銹(xiu)鋼(gang)(gang)(04Cr13Ni5Mo)鋼(gang)(gang)板(ban)。在裝配(pei)過程中(zhong)有馬氏(shi)體(ti)不(bu)銹(xiu)鋼(gang)(gang)之(zhi)間(jian)焊(han)(han)(han)縫(feng)、馬氏(shi)體(ti)不(bu)銹(xiu)鋼(gang)(gang)與碳(tan)鋼(gang)(gang)的(de)焊(han)(han)(han)縫(feng)和碳(tan)鋼(gang)(gang)板(ban)之(zhi)間(jian)的(de)焊(han)(han)(han)縫(feng)需要焊(han)(han)(han)接(jie)。在焊(han)(han)(han)接(jie)過程中(zhong),常(chang)出現500~800mm長的(de)整(zheng)(zheng)段焊(han)(han)(han)縫(feng)在焊(han)(han)(han)完5~6h,甚至12h后(hou),都發(fa)(fa)生過整(zheng)(zheng)條(tiao)馬氏(shi)體(ti)不(bu)銹(xiu)鋼(gang)(gang)焊(han)(han)(han)縫(feng)或(huo)馬氏(shi)體(ti)不(bu)銹(xiu)鋼(gang)(gang)與碳(tan)鋼(gang)(gang)的(de)焊(han)(han)(han)縫(feng)發(fa)(fa)生脆斷,厚度(du)方向也幾(ji)乎(hu)裂透,并(bing)伴隨(sui)較大(da)的(de)聲響,斷面整(zheng)(zheng)齊(qi)光滑。產生脆斷的(de)主要原因是整(zheng)(zheng)體(ti)構(gou)件焊(han)(han)(han)接(jie)時,焊(han)(han)(han)縫(feng)處在拘束度(du)過大(da)情況下產生過大(da)的(de)焊(han)(han)(han)接(jie)應(ying)力而造成(cheng)的(de),通過對(dui)焊(han)(han)(han)接(jie)順(shun)序的(de)調整(zheng)(zheng),用減輕焊(han)(han)(han)縫(feng)的(de)拘束度(du)方法解決了這一難題。

焊接過程中原先的焊接順序為:

1)先對碳鋼環(huan)板(ban)與馬氏體不(bu)銹鋼襯板(ban)的進行整條環(huan)縫進行焊(han)接(jie)。

2)再對碳鋼合縫(feng)板與馬氏(shi)體不(bu)銹鋼襯(chen)板的整條縱縫(feng)進行焊(han)焊(han)接。

3)然后對碳鋼肋板與馬氏(shi)體不(bu)銹鋼襯板的整體縱縫進行焊接。

4)最(zui)后對碳鋼(gang)板之間焊縫(feng)和馬氏體(ti)不銹鋼(gang)襯板之間焊縫(feng)分別進行焊接(jie)。

經多次探(tan)討改變的(de)原(yuan)先的(de)焊接順序:

1)先對碳鋼環板與馬(ma)氏體(ti)不銹鋼襯板的(de)整(zheng)條環縫焊改為斷續(xu)焊,減少焊后產生(sheng)較大的(de)拘(ju)束(shu)應(ying)力。

2)同樣(yang)對碳鋼(gang)肋板(ban)與馬(ma)氏體不(bu)銹鋼(gang)襯板(ban)的整條縱縫改(gai)為斷續焊,仍(reng)能減少焊后產(chan)生較大的拘束應力(li)。

3)碳鋼板之間的焊縫和馬氏體(ti)不銹鋼襯板之間焊縫仍為分別一次焊成。

4)在碳鋼肋板與馬氏體(ti)不銹(xiu)鋼襯板縱(zong)縫的斷續焊上進行滿焊。

5)再(zai)在碳鋼環板與馬氏體不銹鋼襯(chen)板環縫(feng)的斷續(xu)焊上進行滿焊。

6)最后對碳鋼(gang)合縫(feng)(feng)板與馬氏體不銹鋼(gang)襯板縱縫(feng)(feng)進行(xing)滿焊。

在焊(han)(han)(han)(han)(han)接馬(ma)(ma)(ma)氏(shi)(shi)體(ti)(ti)(ti)不銹(xiu)(xiu)鋼(gang)(gang)襯板(ban)(ban)本(ben)體(ti)(ti)(ti)的(de)環焊(han)(han)(han)(han)(han)縫(feng)時,碳(tan)(tan)鋼(gang)(gang)環板(ban)(ban)與(yu)馬(ma)(ma)(ma)氏(shi)(shi)體(ti)(ti)(ti)不銹(xiu)(xiu)鋼(gang)(gang)襯板(ban)(ban)不要(yao)全部焊(han)(han)(han)(han)(han)接好,讓兩端的(de)碳(tan)(tan)鋼(gang)(gang)合縫(feng)板(ban)(ban)與(yu)馬(ma)(ma)(ma)氏(shi)(shi)體(ti)(ti)(ti)不銹(xiu)(xiu)鋼(gang)(gang)襯板(ban)(ban)處于自(zi)由(you)狀態(tai),拘(ju)束度(du)大(da)大(da)降(jiang)低,焊(han)(han)(han)(han)(han)接應力得以有(you)效釋(shi)放,避免了焊(han)(han)(han)(han)(han)態(tai)淬硬性較(jiao)強的(de)馬(ma)(ma)(ma)氏(shi)(shi)體(ti)(ti)(ti)不銹(xiu)(xiu)鋼(gang)(gang)焊(han)(han)(han)(han)(han)縫(feng)在較(jiao)大(da)拘(ju)束度(du)和焊(han)(han)(han)(han)(han)接應力下形(xing)成(cheng)延(yan)時脆(cui)斷和焊(han)(han)(han)(han)(han)縫(feng)內部裂紋,焊(han)(han)(han)(han)(han)后(hou)經(jing)UT探傷檢查,各種(zhong)焊(han)(han)(han)(han)(han)接裂紋明(ming)顯減少。構件整體(ti)(ti)(ti)裝配定位焊(han)(han)(han)(han)(han)后(hou),在保證焊(han)(han)(han)(han)(han)接馬(ma)(ma)(ma)氏(shi)(shi)體(ti)(ti)(ti)不銹(xiu)(xiu)鋼(gang)(gang)焊(han)(han)(han)(han)(han)縫(feng)時不會導致明(ming)顯焊(han)(han)(han)(han)(han)接變形(xing)的(de)前提下,盡可(ke)能先焊(han)(han)(han)(han)(han)接馬(ma)(ma)(ma)氏(shi)(shi)體(ti)(ti)(ti)不銹(xiu)(xiu)鋼(gang)(gang)焊(han)(han)(han)(han)(han)縫(feng)。焊(han)(han)(han)(han)(han)接時從中間向(xiang)兩端背向(xiang)對(dui)稱(cheng)施焊(han)(han)(han)(han)(han),盡可(ke)能降(jiang)低構件拘(ju)束度(du),減少焊(han)(han)(han)(han)(han)接應力,可(ke)以有(you)效地避免焊(han)(han)(han)(han)(han)縫(feng)延(yan)時宏(hong)觀(guan)開裂。

總(zong)之,通過焊后熱處理和(he)調整焊接(jie)順序(xu),降低構(gou)件(jian)的拘(ju)束度,控制焊縫(feng)宏觀延遲裂紋(wen),保證了產品的質(zhi)量。