某氧氣(qi)管道改造時,新更換(huan)的(de)閥門剛投用數秒(miao)便發(fa)生爆(bao)炸,事故造成作(zuo)業人員(yuan)多人傷亡(wang),部分管道燃燒熔(rong)毀(hui)。某公(gong)司在重啟空(kong)分裝置液氧泵(beng)的(de)過(guo)程中(zhong)發(fa)生爆(bao)炸,裝置防(fang)爆(bao)墻(qiang)內的(de)氧氣(qi)放空(kong)閥及(ji)管件全部化為(wei)鐵(tie)水,所幸現場兩名操作(zuo)人員(yuan)由于(yu)防(fang)爆(bao)墻(qiang)的(de)保護,沒有受到傷害。某廠區一條設計壓(ya)力為(wei)3.0MPa,DN250的(de)氧氣(qi)管道發(fa)生爆(bao)燃,引(yin)起附近工棚(peng)火災,導(dao)致(zhi)兩人死(si)亡(wang)。

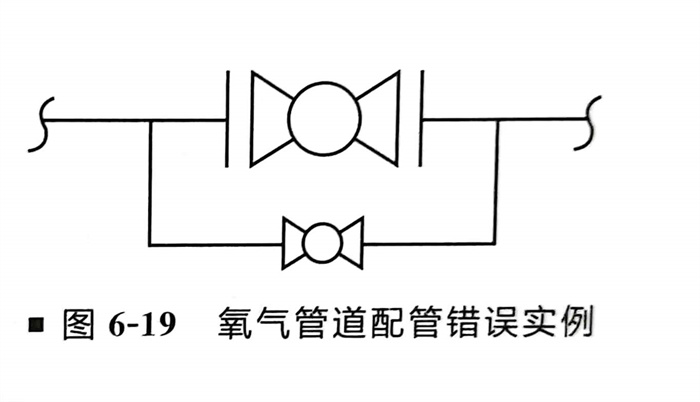

例如,某氧氣管道見圖6-19所示,①. 壓力管道配管設計人員將主管和旁路都設計成了不(bu)銹鋼管道,是錯誤的設計,因旁路流速快,超出不銹鋼管道流速限制,配管設計應選用富鎳合金管等材質;②. 如果旁路是富鎳合金管,主管是不(bu)銹(xiu)鋼(gang)管,此位置異種鋼焊接易產生氣孔、焊接應圖6-19 氧氣管道配管錯誤實例力差異裂紋、未焊透、過熱等情況;③. 壓力管道配管設計人員將三通與閥門法蘭直連是錯誤的設計。為了防止氧氣管道出現事故,此位置的配管設計,一般要求氧氣管道的彎頭、分岔頭不應與閥門出口直接相連。閥門出口側的碳鋼管、不銹鋼管宜有長度不小于5倍管外徑且不小于1.5m的直管段。這些配管設計特點及設計原理見《管道器材選用與工程應用》一書的詳細講述。

氧氣管道配管設計事故發生的原因主要包括以下幾方面:①. 管道設計原因:管道材料的選用不合理,管道流速變化問題,布置間距問題引起;②. 施工質量問題:新安裝的管道中存在殘留異物或者油脂,在氧氣高速流動時成為引火物;③. 操作維護原因:過快地開啟閥門,高速氣流會加劇氧氣管道燃爆的風險。

氧(yang)(yang)氣(qi)(qi)(qi)管(guan)(guan)道的(de)(de)(de)材料選擇可以參照GB16912《深度冷凍法生產氧(yang)(yang)氣(qi)(qi)(qi)及相(xiang)關(guan)氣(qi)(qi)(qi)體安全技術規(gui)程(cheng)》和GB 50030《氧(yang)(yang)氣(qi)(qi)(qi)站設(she)計規(gui)范(fan)》的(de)(de)(de)要(yao)求執(zhi)行。氧(yang)(yang)氣(qi)(qi)(qi)管(guan)(guan)道的(de)(de)(de)布置可以遵循GB50160《石(shi)油化(hua)工(gong)企業設(she)計防火標準》及GB50030《氧(yang)(yang)氣(qi)(qi)(qi)站設(she)計規(gui)范(fan)》的(de)(de)(de)相(xiang)關(guan)規(gui)定,與(yu)其他可燃介(jie)質管(guan)(guan)道共架敷設(she)時,平行凈(jing)距不應(ying)(ying)小于(yu)500mm,交叉凈(jing)距不小于(yu)250mm,兩類(lei)管(guan)(guan)道支架間宜用(yong)公用(yong)工(gong)程(cheng)管(guan)(guan)道隔開。氧(yang)(yang)氣(qi)(qi)(qi)管(guan)(guan)道應(ying)(ying)設(she)有良好的(de)(de)(de)消(xiao)除靜電裝置,接(jie)地電阻應(ying)(ying)小于(yu)10Ω,法蘭(lan)間電阻應(ying)(ying)小于(yu)0.1Ω,且氧(yang)(yang)氣(qi)(qi)(qi)管(guan)(guan)道的(de)(de)(de)法蘭(lan)連接(jie)處,無論(lun)是(shi)否有可靠(kao)的(de)(de)(de)金屬螺栓連接(jie),必須(xu)進行靜電跨(kua)接(jie)。氧(yang)(yang)氣(qi)(qi)(qi)管(guan)(guan)道安裝和操(cao)作維護方(fang)面應(ying)(ying)嚴格(ge)按照有關(guan)規(gui)范(fan)執(zhi)行。