不(bu)銹(xiu)鋼零(ling)件滲鉻可(ke)以在零(ling)件表面形(xing)成一(yi)(yi)層(ceng)牢固的鉻一(yi)(yi)鐵一(yi)(yi)碳合金層(ceng),提高(gao)不(bu)銹(xiu)鋼零(ling)件的抗(kang)氧化和耐蝕性(xing),而且又有高(gao)硬度、高(gao)強度、耐磨(mo)性(xing)和抗(kang)疲勞性(xing)能,因(yin)此高(gao)溫(wen)服役(yi)的模具和零(ling)件可(ke)以進行滲鉻處(chu)理。

滲(shen)鉻工藝大體上有固體滲(shen)鉻、液(ye)體滲(shen)鉻和氣(qi)體滲(shen)鉻(真空滲(shen)鉻)三大類。

一、不(bu)銹鋼(gang)固(gu)體(ti)滲鉻(ge)

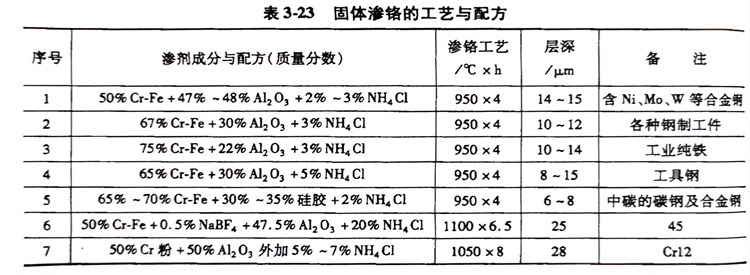

固體顆(ke)粒滲(shen)鉻劑市場(chang)上有供應,也可以自配。固體滲(shen)鉻的工藝與配方見表3-23。

鉻鐵粉的粒度為0.075~0.150mm,Al2O3粉的粒度為0.075~0.150mm,使用前氧化鋁粉需經1100~1200℃焙烘。市場上銷售的顆粒狀滲鉻劑是將上述三種成分混勻后加入粘結劑,制成顆粒狀,低溫烘干,使用時比自配的粉末方便,勞動條件也較好。

不銹鋼零件(jian)(jian)和模具(ju)滲(shen)鉻前需除(chu)凈表面(mian)(mian)油污、銹斑后(hou)(hou)與滲(shen)鉻劑一起放入工(gong)件(jian)(jian)罐中,工(gong)件(jian)(jian)間(jian)距大于1mm,工(gong)件(jian)(jian)上面(mian)(mian)的覆蓋層應較厚,工(gong)件(jian)(jian)罐密封后(hou)(hou)在電爐中升溫(wen)(wen),于200℃左右焙烘(hong),緩(huan)冷后(hou)(hou)再次加固密封,重新升溫(wen)(wen)到950~1100℃加熱滲(shen)鉻4~8h后(hou)(hou),將工(gong)件(jian)(jian)罐取出空冷。冷到室(shi)溫(wen)(wen)后(hou)(hou)取出工(gong)件(jian)(jian)清洗。需熱處理的模具(ju)重新加熱淬(cui)火。

3Cr2W8V鋼熱作模具1050℃×1550℃×15h滲鉻,滲鉻后550℃×1h預熱,1050℃加熱后淬入熱油,冷至100~200℃后用沸騰的Na2CO3液體清洗1h。上沖頭于550℃×3h(沖頭頂部先于650℃×0.5h回火)空冷至室溫后再經1880℃×2h回火;下模650℃×3h回火。模具使用壽命較常規熱處理提高7~8倍。

二(er)、不(bu)銹鋼鹽浴滲(shen)鉻

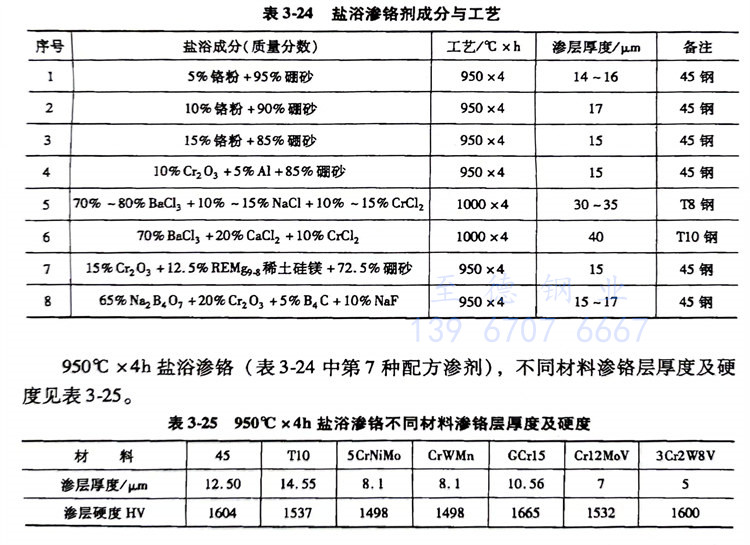

鹽(yan)(yan)浴(yu)滲(shen)鉻在(zai)坩堝內(nei)進行,其成分和工藝(yi)見表(biao)3-24。鹽(yan)(yan)浴(yu)滲(shen)鉻后可(ke)直接淬火,或冷(leng)卻后重新加熱淬火。鹽(yan)(yan)浴(yu)滲(shen)鉻較固體滲(shen)鉻方便易(yi)行。

滲鉻處理后(hou),中(zhong)、高(gao)碳(tan)鋼(gang)及合(he)(he)金鋼(gang)可獲得高(gao)硬度、高(gao)耐磨性、高(gao)耐蝕性和(he)抗高(gao)溫(wen)氧化(hua)性的鉻、碳(tan)化(hua)合(he)(he)物層。

H13鋼(gang)直(zhi)接滲(shen)鉻,碳(tan)化(hua)鉻層薄(bo),且在(zai)次(ci)表層呈貧(pin)碳(tan)區,形(xing)成軟帶。

H13 鋼經930℃×4h℃×4h滲碳,再經980℃×4h鹽浴滲鉻(表3-24中第7種鹽浴配方)后,次表層有了足夠的含碳層并有利于碳化鉻層的形成。模具經滲碳、滲鉻后淬火、回火,模具使用壽命較原滲氮模具提高50%以上。

三、不(bu)銹鋼氣體滲(shen)鉻(ge)(真空(kong)滲(shen)鉻(ge))

將不銹(xiu)鋼零件和模具放于密封工件罐內,抽真空,加熱,采用氫氣或氬氣送入鹵化亞鉻蒸氣,在980~1100℃滲鉻4~8h。

一般采用半真(zhen)空(kong)(kong)(kong)滲(shen)(shen)鉻法(fa)。將鉻粒(li)或鉻鐵顆(ke)粒(li)先裝入(ru)滲(shen)(shen)鉻罐中,裝入(ru)真(zhen)空(kong)(kong)(kong)室,抽(chou)真(zhen)空(kong)(kong)(kong)。加熱升溫(wen)到(dao)980~1100℃滲(shen)(shen)鉻,保溫(wen)8~12h后(hou),隨爐冷至(zhi)250℃出爐空(kong)(kong)(kong)冷,清洗后(hou)進行最終熱處理。

氣體滲(shen)鉻(ge)(ge)適(shi)用于(yu)大規模(mo)生產,固體滲(shen)鉻(ge)(ge)適(shi)用于(yu)單件生產,涂敷滲(shen)鉻(ge)(ge)適(shi)用大型(xing)設(she)備,鹽(yan)浴滲(shen)鉻(ge)(ge)方便易行。