一、現象

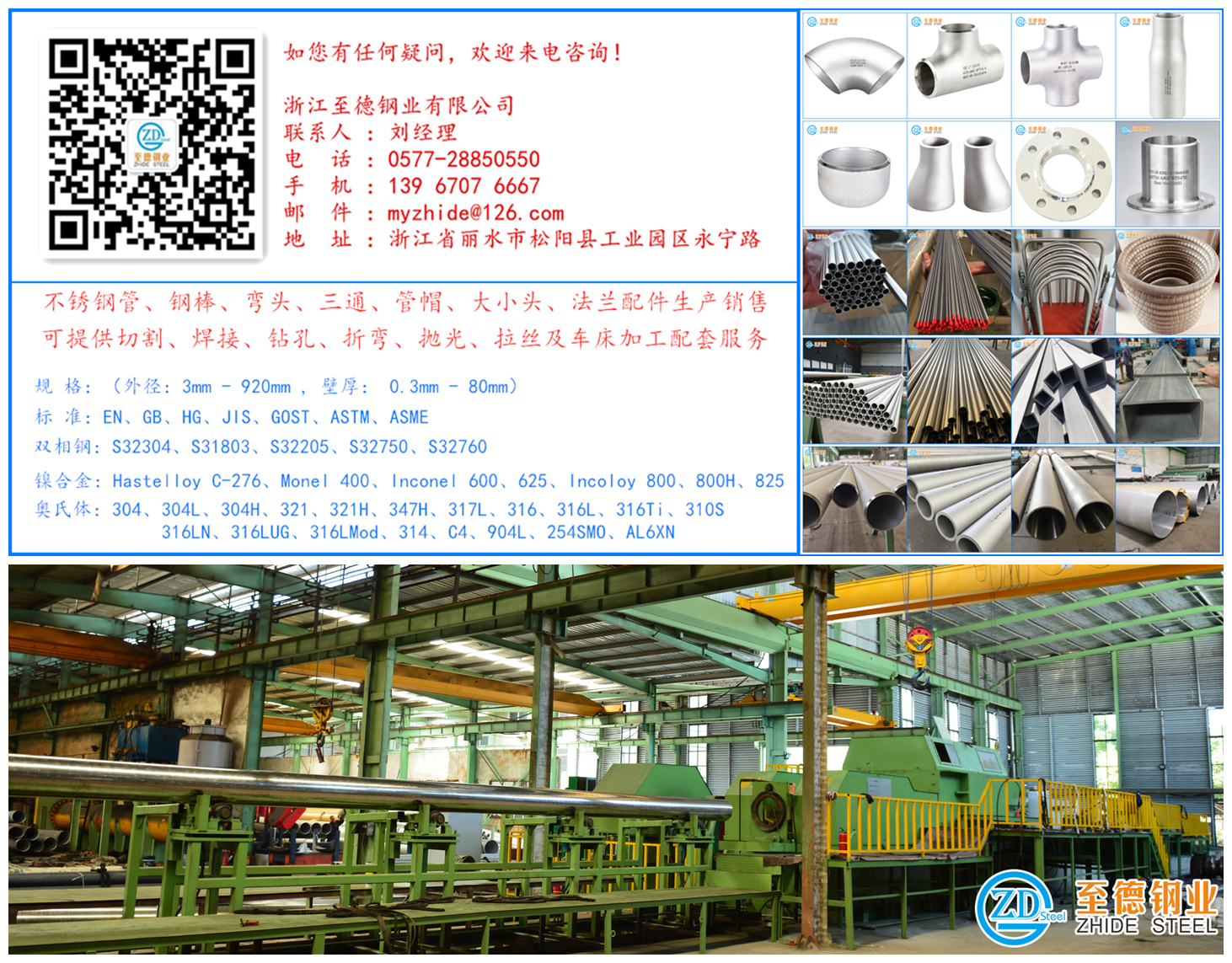

在應力與介質共同作用下而引起的一種局部斷裂,常見的穿晶型應力腐蝕示意圖見圖8.16。實際遇到的不銹鋼管使用過程中出現的穿晶應力腐蝕宏觀和微觀形貌見圖8.17。應力為不銹鋼管本身的殘余應力,實測為100~150MPa,介質為含有Cl-的水。

二(er)、原因

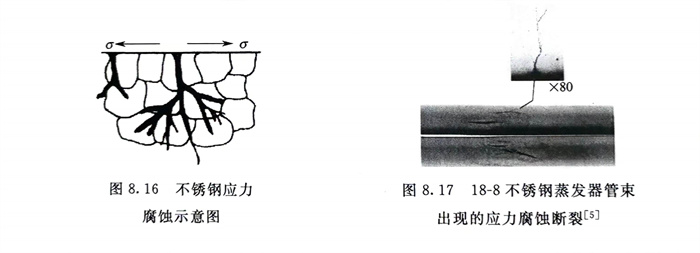

不銹鋼產(chan)生(sheng)應(ying)力(li)腐蝕(shi)必須(xu)同時(shi)滿足三(san)個條(tiao)件(見(jian)圖8.18),即材料因(yin)素(su)(敏感的合(he)金),環境因(yin)素(su)(特定的介質)和力(li)學因(yin)素(su)(靜(jing)的拉(la)伸應(ying)力(li))等三(san)要(yao)素(su)。

①. 敏(min)感的合(he)金(材料因素)-系指具(ju)有一(yi)定化學成分(fen)和組織(zhi)結(jie)構的不(bu)(bu)銹鋼,在(zai)一(yi)些介(jie)質(zhi)中對應力(li)腐蝕敏(min)感。但并不(bu)(bu)是任何一(yi)種(zhong)不(bu)(bu)銹鋼、在(zai)任何條件下(xia)均(jun)產生應力(li)腐蝕斷裂(lie)。

②. 特(te)定(ding)的(de)介(jie)質(環(huan)境(jing)因素)-對(dui)(dui)某一(yi)敏感(gan)合(he)金而言,必須(xu)有(you)一(yi)種或一(yi)些特(te)定(ding)的(de)腐蝕(shi)介(jie)質與它(ta)相(xiang)匹配,才能產生(sheng)應力(li)(li)腐蝕(shi)。目(mu)前,既(ji)沒有(you)對(dui)(dui)任(ren)何介(jie)質都敏感(gan)的(de)不銹鋼,也沒有(you)能引(yin)起任(ren)何不銹鋼均產生(sheng)應力(li)(li)腐蝕(shi)斷(duan)裂的(de)介(jie)質。對(dui)(dui)于18-8型鉻鎳奧氏體不銹鋼而言,能引(yin)起應力(li)(li)腐蝕(shi)的(de)常見特(te)定(ding)介(jie)質有(you)氯化物、氫氧化物和(he)連多(duo)硫酸 等。

③. 靜(jing)的拉伸應(ying)力(力學因素)-如果不(bu)存在靜(jing)的拉伸應(ying)力,即使(shi)有敏感(gan)的合金與特(te)定的介質的配合,應(ying)力腐蝕同樣不(bu)會(hui)發生。

三個條件共同(tong)作(zuo)用導(dao)致不(bu)銹鋼(gang)產生應(ying)力腐(fu)蝕斷(duan)裂,國(guo)內外這方面的重大(da)事故很多,此(ci)處無法一一列舉。

三、防止措(cuo)施

設法去除應力腐蝕三個必要條件中的一個因素,便可防止不銹鋼應力腐(fu)蝕(shi)的出現。

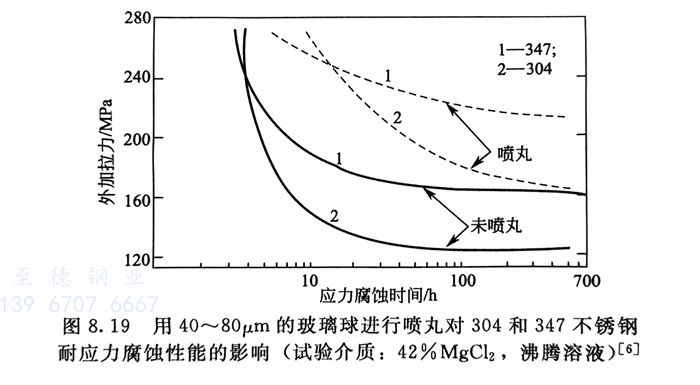

①. 在不銹鋼管的生產、設備加工和使用過程中,降低和消除不銹鋼管的殘余應力或造成壓應力。例如,采用在不銹鋼管表面進行噴丸處理可取得明顯效果(見圖8.19)。但此種處理不適用于易產生點腐蝕的條件。因為穿過壓應力層的點蝕底部則處于高拉應力區,反而會使應力腐蝕過程加速。

②. 降低介質溫度和水(shui)介質中的(de)Cl-濃(nong)(nong)度,防(fang)止(zhi)Cl-蒸(zheng)發濃(nong)(nong)縮和在(zai)不(bu)銹鋼(gang)管表面(mian)富集(ji)的(de)條件;鉻鎳(nie)不(bu)銹鋼(gang)制鍋爐和容(rong)器等(deng)需進行水(shui)壓(ya)試驗的(de)設(she)備,建議用去離子水(shui),不(bu)銹鋼(gang)管制設(she)備和構件在(zai)放置或運輸過程(cheng)中,特別是在(zai)海洋性大(da)氣(qi)和高Cl-濃(nong)(nong)度的(de)濕(shi)態環境中,要妥(tuo)善加以(yi)防(fang)護(hu)。

③. 選擇耐(nai)應(ying)力(li)腐蝕(shi)(shi)材料(liao),在含(han)Cl-的大氣和(he)水(shui)介質(zhi)中,為了耐(nai)應(ying)力(li)腐蝕(shi)(shi),在實際應(ying)用中,各(ge)種現(xian)(xian)代鐵素體不(bu)銹鋼管(guan)和(he)各(ge)種現(xian)(xian)代雙(shuang)相不(bu)銹鋼管(guan)均可優先選用。

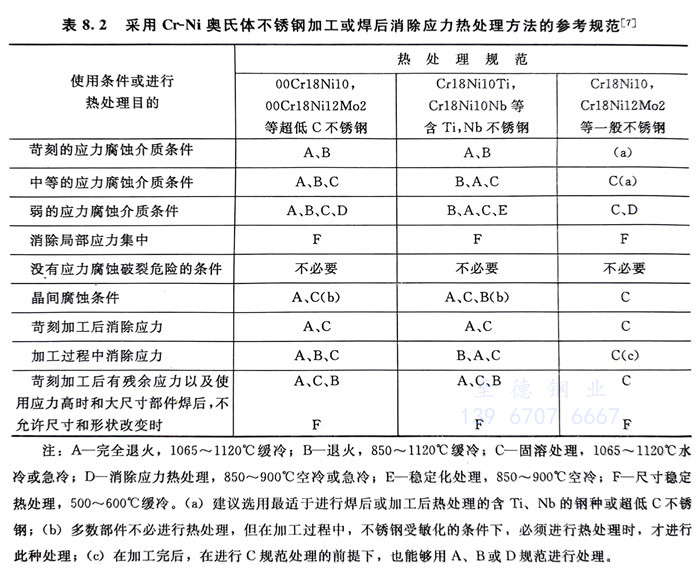

表(biao)8.2 采(cai)用Cr-Ni奧氏(shi)體不銹(xiu)鋼加工或焊后消除應力熱處理(li)方(fang)法的(de)參考規(gui)范(fan)

注:A-完全退火,1065~1120℃緩冷;B-退火,850~1120℃緩冷;C-固溶(rong)處(chu)理(li)(li),1065~1120℃水冷或(huo)(huo)急冷;D-消(xiao)除應力(li)熱(re)(re)處(chu)理(li)(li),850~900℃空(kong)冷或(huo)(huo)急冷;E-穩定化處(chu)理(li)(li),850~900℃空(kong)冷;F-尺寸(cun)穩定熱(re)(re)處(chu)理(li)(li),500~600℃緩冷。(a)建(jian)議選用(yong)最(zui)適于(yu)進(jin)行(xing)焊(han)后(hou)(hou)或(huo)(huo)加工后(hou)(hou)熱(re)(re)處(chu)理(li)(li)的含Ti、Nb的鋼種或(huo)(huo)超低C不銹(xiu)鋼;(b)多數部(bu)件不必進(jin)行(xing)熱(re)(re)處(chu)理(li)(li),但在(zai)加工過程中,不銹(xiu)鋼受敏化的條件下(xia),必須進(jin)行(xing)熱(re)(re)處(chu)理(li)(li)時,才(cai)進(jin)行(xing)此種處(chu)理(li)(li);(c)在(zai)加工完后(hou)(hou),在(zai)進(jin)行(xing)C規范處(chu)理(li)(li)的前提下(xia),也能夠用(yong)A、B或(huo)(huo)D規范進(jin)行(xing)處(chu)理(li)(li)。