一、酸洗與(yu)鈍化處理工藝

1. 酸(suan)洗與鈍化處理程(cheng)序

酸(suan)洗與鈍(dun)化(hua)處理程序:除油污→酸洗→鈍化→水洗→干燥等。

2. 總(zong)則

a. 工件(jian)在酸洗、鈍化(hua)前須(xu)進行工藝(yi)試驗(yan),制定出適宜的配方和(he)操作工藝(yi)(含安全操作規程)。酸洗液、鈍化(hua)液應定期取樣化(hua)驗(yan),及時校正濃度。

b. 酸洗前,不銹鋼零件的表面質量應滿足GB/T 12611《金屬零(部)件鍍覆前質量控制技術要求》的規定。

c. 凡(fan)不(bu)(bu)銹鋼(gang)壓力容器(qi)上有碳鋼(gang)零部件(jian)的(de),在酸(suan)洗過程中應采取(qu)有效措施(shi),不(bu)(bu)能使碳鋼(gang)件(jian)遭到(dao)腐蝕(shi)。

d. 酸(suan)洗(xi)、鈍化應以浸蝕(shi)為(wei)主,亦可(ke)采用濕拖法或酸(suan)洗(xi)鈍化膏劑(ji)涂抹法。

3. 除油污

不銹(xiu)鋼零件在(zai)(zai)酸洗或(huo)鈍化之前應徹底除去油污及其(qi)他(ta)外(wai)來物(wu)(檢(jian)查方法與要求:將水灑(sa)在(zai)(zai)基體表(biao)面上(shang),表(biao)面會呈(cheng)現均(jun)勻而連續(xu)的水膜,水膜至少保持30s不破裂,且表(biao)面無任何其(qi)他(ta)對零件質量(liang)有損害的異(yi)物(wu)或(huo)殘留物(wu))。清洗方法可采用(yong)汽油、堿液(ye)或(huo)凈(jing)洗劑除去油污,并用(yong)水沖洗干凈(jing),不允許用(yong)碳(tan)鋼絲刷(shua)洗刷(shua)工件表(biao)面。

4. 酸洗

通常處(chu)理時要經(jing)過松動氧化(hua)皮→浸(jin)(jin)蝕→去除(chu)浸(jin)(jin)蝕殘(can)渣等幾個步驟(zou),操作(zuo)人員在操作(zuo)時,必(bi)須穿好耐酸服(fu)(工(gong)作(zuo)服(fu)應符合GB24539-2009《防(fang)護(hu)服(fu)裝 化(hua)學(xue)防(fang)護(hu)服(fu)通用技術要求(qiu)》,GB 24540-2009《防(fang)護(hu)服(fu)裝 酸堿類化(hua)學(xue)品防(fang)護(hu)服(fu)》的要求(qiu)),帶好手(shou)套,口(kou)罩與防(fang)護(hu)眼罩。在容器內酸洗時必(bi)須帶上檢查(cha)合格的防(fang)毒面具(ju)。并在專人監護(hu)下進(jin)行。酸洗工(gong)藝(yi)要求(qiu)如下。

a. 松動氧化皮:溶液中含濃度為66%的硝酸80~120g/L,溶液溫度為室溫,處理時間小于60min。

b. 侵蝕:溶液中含濃度為98%的硫酸200~250g/L,濃度為36%的鹽酸80~120g/L,溶液溫度為40~60℃,時間至氧化皮除盡為止。

c. 除去侵蝕殘渣:溶液中含濃度為66%的硝酸30~50g/L,濃度為30%的雙氧水5~15g/L,溶液溫度為室溫,處理時間為10~60s。

注(zhu):酸(suan)洗也可采(cai)用(yong)酸(suan)洗膏(gao)(gao),酸(suan)洗膏(gao)(gao)配方(fang)(供參考):鹽酸(suan)(相對(dui)密度(du)1.19)20mL、水100mL、硝酸(suan)(相對(dui)密度(du)1.42)30mL,膨潤(run)土150g。酸(suan)洗膏(gao)(gao)酸(suan)洗主(zhu)要適用(yong)于(yu)大型容(rong)器或局部處理。在(zai)室溫(wen)下將酸(suan)洗膏(gao)(gao)均(jun)勻涂在(zai)干凈設備(bei)上(2~3mm厚),停留一小時后用(yong)潔凈水或不(bu)銹鋼絲刷(shua)輕(qing)(qing)輕(qing)(qing)刷(shua),直至呈現出均(jun)勻的(de)白色酸(suan)蝕的(de)光潔面(mian)為止(zhi)。

酸洗(xi)(xi)后的不(bu)銹鋼表面不(bu)得(de)有明顯的腐蝕液跡(ji),不(bu)得(de)有顏色不(bu)均勻的斑紋,焊(han)縫(feng)及熱加工表面不(bu)得(de)有氧化色,且酸洗(xi)(xi)后須用潔凈(jing)的水沖洗(xi)(xi)干凈(jing),不(bu)得(de)有殘留酸洗(xi)(xi)液。

5. 鈍化

由(you)于金屬表面(mian)在腐蝕過程中(zhong)生成的腐蝕產物(不銹鋼的腐蝕產物中(zhong)主要含有Cr2O3)很致密且(qie)能牢固(gu)地附著(zhu)于金屬表面(mian)。阻滯了(le)腐蝕過程,出現了(le)腐蝕速度降低的現象,叫做鈍化。

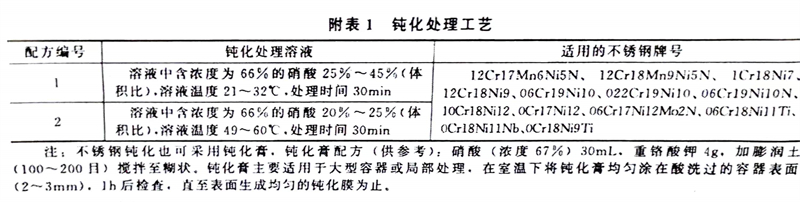

用鈍化(hua)(hua)溶液處(chu)理(li)零件、部(bu)件或(huo)成品時被處(chu)理(li)件應完全浸沒在鈍化(hua)(hua)處(chu)理(li)液中,以防止液面(mian)以上的(de)部(bu)分發生(sheng)嚴重腐蝕。鈍化(hua)(hua)處(chu)理(li)溶液配方見附表1。

注(zhu):不銹(xiu)鋼鈍化也可采用(yong)(yong)鈍化膏(gao),鈍化膏(gao)配方(供(gong)參考(kao)):硝酸(濃度67%)30mL,重(zhong)鉻(ge)酸鉀4g,加膨潤(run)土(tu)(100~200目)攪拌(ban)至(zhi)糊狀。鈍化膏(gao)主要適(shi)用(yong)(yong)于大型容(rong)器或局部處理(li),在室溫下將(jiang)鈍化膏(gao)均勻涂在酸洗過(guo)的(de)容(rong)器表面(2~3mm),1h后檢查、直至(zhi)表面生成均勻的(de)鈍化膜為止(zhi)。

6. 水(shui)洗(xi)與(yu)干燥

鈍化后(hou)的(de)不(bu)銹(xiu)鋼(gang)從鈍化溶液中(zhong)(zhong)取出后(hou)應(ying)立(li)即徹底清洗,呈中(zhong)(zhong)性后(hou)擦干水跡(ji)或用熱風吹干。如果需要可在第一道水洗后(hou)增加稀堿(jian)中(zhong)(zhong)和工序,以除去復雜腔體內的(de)殘留酸液。水的(de)氯離子含量不(bu)得高于25mg/L。

二、記錄

操作者應對酸洗、鈍化(hua)處理的主要(yao)過程參數進行記錄(lu)(lu),并保存好(hao)記錄(lu)(lu)數據,記錄(lu)(lu)至少保存7年。

三(san)、酸(suan)洗、鈍(dun)化后(hou)檢驗

1. 鈍化膜的檢(jian)查

有抗晶間(jian)腐蝕要(yao)求的不銹鋼壓力容器表(biao)面(mian)處理后,應(ying)避免在介質接觸面(mian)進(jin)行鈍化(hua)膜檢(jian)(jian)查(cha)(cha)。鈍化(hua)膜的檢(jian)(jian)查(cha)(cha)應(ying)按(an)設(she)計圖樣的規(gui)定進(jin)行,若設(she)計圖樣無規(gui)定,則按(an)藍點(dian)法進(jin)行檢(jian)(jian)查(cha)(cha)(采用(yong)1g赤(chi)血(xue)鹽+3mL 65%~85%硝酸+100mL水配制溶液(ye),用(yong)濾紙浸漬溶液(ye)后,貼附于(yu)待(dai)測(ce)表(biao)面(mian)或(huo)(huo)直接將溶液(ye)涂刷于(yu)待(dai)測(ce)表(biao)面(mian)、如表(biao)面(mian)鈍化(hua)膜不完整或(huo)(huo)者(zhe)有鐵離子(zi)污染,即呈藍色),30s內顯現藍點(dian)為不合格。

2. 色(se)澤要求

a. 經機械加(jia)工(gong)的零件酸(suan)洗(xi)后應保持不銹鋼原有的色(se)澤。

b. 經熱處理(li)的零(ling)件酸洗后因材料成分不同表面應(ying)為無光的淺(qian)灰色至深(shen)灰色。

c. 酸洗后化(hua)學鈍化(hua)的零(ling)件表面為略帶黃色的灰色。

3. 不允(yun)許(xu)的缺陷(xian)

a. 酸(suan)洗或鈍化后零件(jian)表(biao)面有(you)殘余的氧(yang)化物、機械雜質(zhi)、污物等。

b. 有鈍化要(yao)求的部位未(wei)鈍化上(shang)。

c. 零件受(shou)到過(guo)腐蝕。

d. 零(ling)件干燥不徹(che)底,有殘余水分。

e. 同一零件的主要(yao)表面(mian)上有嚴(yan)重(zhong)的色澤差異。

4. 鈍(dun)化膜(mo)的檢(jian)查(cha)記錄

至少保存7年。

四、酸洗(xi)液(ye)、鈍(dun)化液(ye)的排放

需排放的酸洗液應采取(qu)中(zhong)和措施,達(da)到(dao)國家廢水(shui)排放標(biao)準后方可(ke)排放。