一、鍍前處理

1. 除油

①. 有(you)機溶(rong)劑除油

除去拋光(guang)后的油污。

②. 化學除油

氫(qing)氧化(hua)鈉10~20g/L,碳(tan)酸(suan)鈉20~30g/L,磷酸(suan)三鈉20~30g/L,乳化(hua)劑OP-103~5g/L,溫度70~90℃,時(shi)間10~30min,至油污除盡為止。

③. 電化學除油

有條件采用此法最佳(jia),陰陽極(ji)交(jiao)替除(chu)油,陽極(ji)除(chu)油時間不超過(guo)0.5分鐘。

2. 浸蝕處理

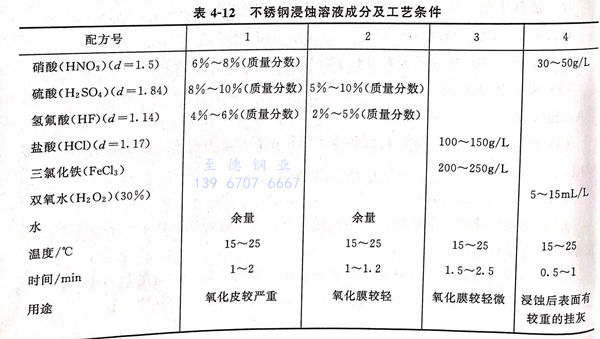

根據不銹鋼表面氧化膜(mo)的情況選(xuan)擇表4-12 所(suo)列(lie)溶液之一進行(xing)浸蝕。

3. 活(huo)化處理

可按(an)表(biao) 4-13 中任選(xuan)一種

二、鍍硬鉻(ge)

1. 預鍍(du)鎳

采用(yong)預鍍沖擊(ji)鎳(nie)鍍層(ceng)(ceng)作(zuo)底層(ceng)(ceng),以(yi)強化鍍鉻層(ceng)(ceng)結合力。預鍍鎳(nie)溶游成(cheng)分:

氯化鎳(NiCl2·6H2O) 200~250g/L 、氯化鎂(MgCl2·6H2O) 20~30g/L 、鹽酸(HCl)(d=1.17) 20~30g/L、時間 3~5min

2. 小電流陰(yin)極(ji)活化處理(li)

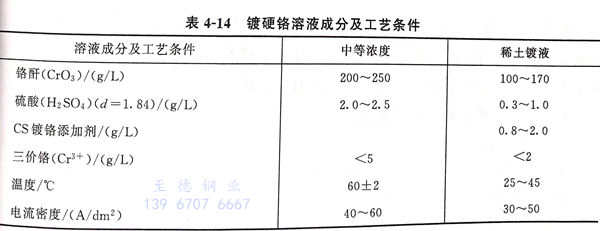

采用的(de)鍍鉻(ge)成分(fen)及工藝(yi)條件(jian)可(ke)選自表4-14.

3. 鍍鉻工藝過程

帶電(dian)下槽→預(yu)熱→陰極(ji)小(xiao)電(dian)流活(huo)化(DK<3A/d㎡,時間1~2min)→階梯式升電(dian)流(每1~2min提升一(yi)次(ci)電(dian)流,經過(guo)5~10min內(nei)五(wu)次(ci)提升)→沖(chong)擊鍍(du)鉻(ge)(高于正常(chang)電(dian)流1倍(bei)左右,沖(chong)擊鍍(du)時間2~3min)→正常(chang)鍍(du)硬(ying)鉻(ge)(正常(chang)電(dian)流密度(du)鍍(du)至時間達到硬(ying)鉻(ge)層要求(qiu)厚度(du)為(wei)止)。

馬氏體(ti)不銹鋼鍍硬鉻前不能進行陽(yang)極(ji)反鍍,以避(bi)免表面出(chu)現褐黑色掛灰,影響鍍層結合力。

三(san)、鍍(du)鉻后處理(li)

除氫,200~250℃ ,保(bao)溫2小時(shi),以消除或減輕析氫導(dao)致(zhi)的(de)氫脆。