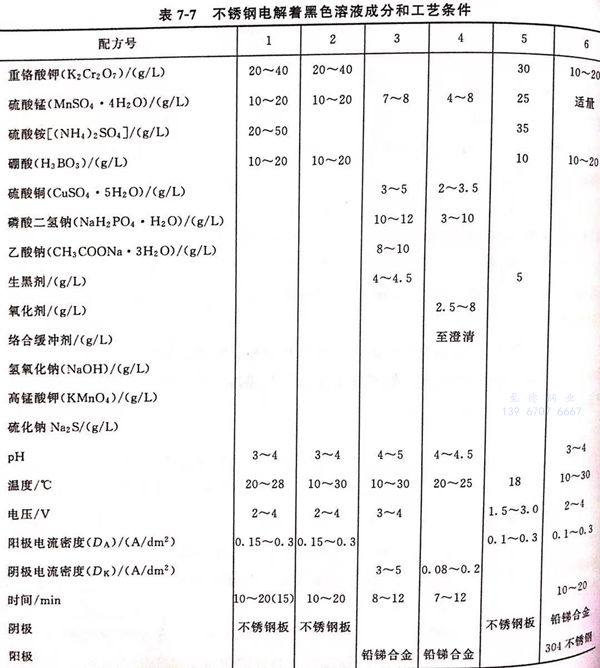

不銹鋼電解著黑色(se)溶(rong)液成分和工藝條件見表7-7。

不銹鋼電解著黑色溶液成分及工(gong)藝條(tiao)件的影響(xiang)

一、配(pei)方1和配(pei)方2 (見表7-7)

1. 硫酸錳

是著(zhu)色劑(ji),有增黑著(zhu)黑膜顏色的作用。無錳離子膜層不發黑。

2. 重鉻(ge)酸鉀(jia)

是(shi)氧化劑(ji),又是(shi)氧化膜生成(cheng)過程中的(de)穩定劑(ji)。含量(liang)過高(gao)或過低,都(dou)不(bu)能獲得富(fu)有彈性(xing)的(de)和具有一定硬度的(de)膜層,膜層變薄、變得有脆性(xing)和疏松(song)。

3. 硫(liu)酸銨

能(neng)控制(zhi)著(zhu)黑膜(mo)生成的(de)速率(lv)。含量過高,膜(mo)層生長(chang)速率(lv)變慢(man),含量太低或(huo)無硫酸銨,則氧化(hua)膜(mo)的(de)生長(chang)速率(lv)太快(kuai)而使膜(mo)層變薄(bo),甚至性能(neng)惡化(hua)。

4. 硼酸和pH

硼酸用(yong)于調整和穩定溶液(ye)pH的作(zuo)用(yong)。pH對形成膜(mo)層(ceng)(ceng)的力學性(xing)能(neng)起(qi)決定性(xing)作(zuo)用(yong)。pH對膜(mo)層(ceng)(ceng)的脆(cui)性(xing)和附著力也影響(xiang)極大(da)(da)。溶液(ye)pH愈低,則膜(mo)層(ceng)(ceng)脆(cui)性(xing)愈大(da)(da),附著力愈差。這是由(you)于pH過低在電解時大(da)(da)量析(xi)氫,使膜(mo)層(ceng)(ceng)內應(ying)力增(zeng)大(da)(da),脆(cui)性(xing)高。具體表現(xian)在膜(mo)層(ceng)(ceng)在70℃熱水中(zhong)清(qing)洗(xi),就有局部斑(ban)塊(kuai)脫落(luo),如果用(yong)冷水洗(xi)后晾干,膜(mo)層(ceng)(ceng)放在空氣中(zhong)3~5d也會出現(xian)局部起(qi)泡的現(xian)象。在溶液(ye)中(zhong)加入硼酸,調整溶液(ye)的pH后,才克服膜(mo)層(ceng)(ceng)脫落(luo)的疵(ci)病(bing)。

5. 溫度

溶液(ye)的溫度(du)對氧化(hua)膜(mo)的形成影響較大(da)。溫度(du)過高,生(sheng)成的脆性大(da),易開裂、疏松(song),防護能(neng)力(li)低,溫度(du)一般(ban)應低于30℃,形成的膜(mo)層致(zhi)密,防護性能(neng)好。

6. 電壓與電流。

由于在(zai)(zai)(zai)(zai)電(dian)(dian)解(jie)過(guo)程(cheng)(cheng)(cheng)中著(zhu)(zhu)黑膜(mo)(mo)的(de)形成(cheng)具有一(yi)定(ding)(ding)的(de)電(dian)(dian)阻,隨著(zhu)(zhu)膜(mo)(mo)層(ceng)厚度的(de)增加,膜(mo)(mo)層(ceng)的(de)電(dian)(dian)阻也隨之增加,因此,電(dian)(dian)流(liu)會明(ming)顯下降,為了保(bao)(bao)持電(dian)(dian)流(liu)的(de)穩定(ding)(ding),在(zai)(zai)(zai)(zai)電(dian)(dian)解(jie)著(zhu)(zhu)黑過(guo)程(cheng)(cheng)(cheng)中,應逐漸升(sheng)高(gao)(gao)電(dian)(dian)壓,以(yi)保(bao)(bao)持電(dian)(dian)流(liu)密度值,控制在(zai)(zai)(zai)(zai)0.15~0.3A/d㎡范圍。電(dian)(dian)流(liu)太(tai)小,著(zhu)(zhu)黑膜(mo)(mo)的(de)成(cheng)長(chang)速率太(tai)慢(man),電(dian)(dian)阻增加到一(yi)定(ding)(ding)程(cheng)(cheng)(cheng)度導致著(zhu)(zhu)色膜(mo)(mo)停止生長(chang)。提(ti)升(sheng)電(dian)(dian)流(liu)過(guo)大,膜(mo)(mo)層(ceng)形成(cheng)太(tai)快,引起膜(mo)(mo)層(ceng)疏松、多孔(kong)易脫落(luo)。初始電(dian)(dian)壓用下限(xian)值,保(bao)(bao)持電(dian)(dian)流(liu)密度在(zai)(zai)(zai)(zai)規定(ding)(ding)的(de)范圍內,在(zai)(zai)(zai)(zai)著(zhu)(zhu)色電(dian)(dian)解(jie)過(guo)程(cheng)(cheng)(cheng)中,隨著(zhu)(zhu)電(dian)(dian)流(liu)的(de)下降,逐步升(sheng)高(gao)(gao)電(dian)(dian)壓至上限(xian),保(bao)(bao)持電(dian)(dian)流(liu)穩定(ding)(ding)。在(zai)(zai)(zai)(zai)氧化(hua)終結前5min左右,可使電(dian)(dian)壓恒定(ding)(ding)不變在(zai)(zai)(zai)(zai)4V。

二、配方3和配方4 (見(jian)表7-7)

這兩個配方的(de)工藝(yi)是將需發(fa)黑(hei)的(de)不銹鋼浸在(zai)發(fa)黑(hei)溶液中在(zai)直流電的(de)作用下(xia)在(zai)陰極發(fa)生(sheng)還原反應而發(fa)黑(hei)。發(fa)黑(hei)膜含(han)(han)銅(tong)54.4%,含(han)(han)鐵0.8%,含(han)(han)錳0.6%,含(han)(han)氧32.1%,含(han)(han)磷7.8%,含(han)(han)硫(liu)(liu)4.3%,膜層(ceng)的(de)成(cheng)分為以氧化銅(tong)(黑(hei))為主、硫(liu)(liu)化銅(tong)(黑(hei))和少量的(de)磷酸(suan)錳鐵(黑(hei))的(de)混合物。

1. 硫酸銅(tong)

為發黑膜(mo)的(de)(de)主(zhu)要成分。含(han)量過高,銅的(de)(de)沉(chen)積速率過快,膜(mo)層顯(xian)(xian)暗(an)紅色,銅含(han)量偏低時(shi),發黑膜(mo)薄(bo),顯(xian)(xian)藍(lan)黑色。

2. 硫酸錳

是輔(fu)助成膜成分,含量(liang)過高,發黑(hei)膜中磷酸錳鐵量(liang)增(zeng)加,膜層顯(xian)肉(rou)紅色。

3. 磷酸二氫鈉

既是溶(rong)液緩沖劑,又是輔助成膜(mo)劑,在溶(rong)液中有消耗。少量磷化物的生成有利于(yu)增加發(fa)黑(hei)膜(mo)的附著力和(he)耐磨(mo)性。

4. 乙(yi)酸鈉

水解生成乙酸,構成緩沖劑,增(zeng)加溶液的(de)緩沖能力,使在發黑過(guo)程中pH變化(hua)不大,不需調整(zheng)pH。

5. 生黑劑

配方3中的生黑劑由含(han)硫(liu)和氧元素的無機物(wu)和有機物(wu)混(hun)合而成,是主要(yao)的發(fa)黑成分。只有當其含(han)量(liang)在4.0~4.5g/L時,發(fa)黑膜才顯深黑色,且(qie)不(bu)泛黑灰。生黑劑由硫(liu)氰酸鹽和硝基化合物(wu)配制(zhi)。

6. 氧化劑

配方(fang)4中的(de)氧(yang)化(hua)(hua)(hua)劑(ji)(ji),在(zai)發(fa)黑過程中的(de)作(zuo)用是(shi)將不(bu)銹(xiu)鋼表面上析(xi)出的(de)銅、錳氧(yang)化(hua)(hua)(hua)成(cheng)黑色氧(yang)化(hua)(hua)(hua)物,是(shi)成(cheng)膜(mo)的(de)必(bi)要條件。不(bu)含(han)(han)氧(yang)化(hua)(hua)(hua)劑(ji)(ji)時不(bu)能成(cheng)膜(mo)。隨(sui)著氧(yang)化(hua)(hua)(hua)劑(ji)(ji)濃(nong)度的(de)增加,成(cheng)膜(mo)速率加快(kuai)。當其含(han)(han)量達到(dao)13.3g/L時,成(cheng)膜(mo)速率很快(kuai),5min表面已(yi)有很多(duo)浮灰(hui)。氧(yang)化(hua)(hua)(hua)劑(ji)(ji)含(han)(han)量應控(kong)制在(zai)2.5~8.0g/L之間(jian)。

7. 緩沖絡合(he)劑

配(pei)方(fang)4中的(de)(de)(de)(de)緩(huan)沖(chong)絡合(he)劑(ji),不(bu)僅起到緩(huan)沖(chong)作(zuo)用,還有(you)一(yi)定(ding)的(de)(de)(de)(de)絡合(he)銅、錳(meng)離(li)(li)子的(de)(de)(de)(de)作(zuo)用,使游離(li)(li)銅、錳(meng)離(li)(li)子的(de)(de)(de)(de)濃度相對(dui)穩定(ding)。緩(huan)沖(chong)絡合(he)劑(ji)添加(jia)到溶液(ye)剛好澄清時,pH即(ji)在4.0~4.5間。pH對(dui)溶液(ye)穩定(ding)性和陰極(ji)析氫(qing)有(you)很大(da)關系(xi),pH過高(>4.5),會(hui)使磷(lin)酸二(er)氫(qing)鈉因(yin)(yin)電離(li)(li)嚴重而產生(sheng)磷(lin)酸鹽或(huo)磷(lin)酸氫(qing)鹽沉淀;pH過低(<3.0),氧化銅和磷(lin)酸錳(meng)鐵鹽難以在不(bu)銹鋼表面形成(cheng)和沉積,另(ling)外,陰極(ji)析氫(qing)劇(ju)烈,膜即(ji)使生(sheng)成(cheng)也會(hui)因(yin)(yin)存在較多的(de)(de)(de)(de)氣泡或(huo)針孔而容易脫(tuo)落。從反應(ying)機理(li)上看,隨著反應(ying)的(de)(de)(de)(de)進行,溶液(ye)整體(ti)pH會(hui)下降,因(yin)(yin)此,要加(jia)入(ru)緩(huan)沖(chong)劑(ji)。

8. 陰極電流密(mi)度

配(pei)(pei)方3的(de)最佳陰極(ji)電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)為3~5A/d㎡,要獲(huo)得滿意的(de)發(fa)黑(hei)質量,嚴格控(kong)制電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)。陰極(ji)電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)高,發(fa)黑(hei)成(cheng)膜(mo)(mo)快,膜(mo)(mo)層深黑(hei)色,但疏松(song);陰極(ji)電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)低,發(fa)黑(hei)時(shi)間過(guo)長,膜(mo)(mo)層黑(hei)度(du)(du)不深。配(pei)(pei)方4中(zhong)陰極(ji)電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)在(zai)0.08~0.20A/d㎡范圍內(nei),在(zai)此范圍內(nei)先大電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)、后小(xiao)電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)成(cheng)膜(mo)(mo),可得到外觀及(ji)性(xing)能良(liang)好(hao)的(de)黑(hei)色膜(mo)(mo)。大的(de)陰極(ji)電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)、成(cheng)膜(mo)(mo)速率、膜(mo)(mo)層的(de)黑(hei)度(du)(du)、均勻性(xing)和結(jie)合力都有明顯的(de)改善。但電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)長時(shi)間偏高會造成(cheng)膜(mo)(mo)層疏松(song),也容(rong)易產生浮灰,更大的(de)電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)會造成(cheng)嚴析氫(qing),故電流(liu)(liu)(liu)(liu)(liu)密(mi)(mi)度(du)(du)應先大后小(xiao)為宜。

9. 發黑時(shi)間

不(bu)銹鋼(gang)發黑(hei)(hei)時間(jian)一般(ban)為10min左右。膜層厚(hou)度與黑(hei)(hei)度與發黑(hei)(hei)時間(jian)呈正(zheng)比(bi)。發黑(hei)(hei)過(guo)(guo)程中可(ke)通過(guo)(guo)目測確(que)定合適的發黑(hei)(hei)時間(jian),以(yi)不(bu)產生黑(hei)(hei)灰為準(zhun)。

10. pH

溶(rong)液(ye)pH對發黑(hei)膜(mo)(mo)的生成和質量影響明顯,pH<4時(shi),氫離子(zi)的陰(yin)(yin)極還原反應(ying)劇烈,導致膜(mo)(mo)層(ceng)疏(shu)松。pH>5時(shi),溶(rong)液(ye)穩定性差,易渾濁甚至析(xi)出沉淀物。在發黑(hei)過程中,雖陰(yin)(yin)極反應(ying)消(xiao)(xiao)耗(hao)(hao)溶(rong)液(ye)中的氫離子(zi),陽極反應(ying)消(xiao)(xiao)耗(hao)(hao)溶(rong)液(ye)中的氫氧根離子(zi),但二者(zhe)所消(xiao)(xiao)耗(hao)(hao)的量不相等,氫離子(zi)的消(xiao)(xiao)耗(hao)(hao)運以隨著(zhu)發黑(hei)的進(jin)行,溶(rong)液(ye)的pH將會逐漸(jian)增加。這就是要加入較多的緩沖劑的原因。

11. 溶液攪拌(ban)。

在(zai)配方4溶液(ye)的工藝操(cao)作(zuo)中(zhong),如果攪(jiao)(jiao)(jiao)拌(ban)溶液(ye),就有(you)紫(zi)紅色或(huo)暗紅色的銅(tong)(tong)膜生(sheng)成。因(yin)此,發(fa)(fa)黑必須(xu)要(yao)在(zai)靜止的溶液(ye)中(zhong)進(jin)行(xing)。不能攪(jiao)(jiao)(jiao)拌(ban)溶液(ye)。因(yin)為(wei)在(zai)同(tong)樣的條(tiao)件下,攪(jiao)(jiao)(jiao)拌(ban)比不攪(jiao)(jiao)(jiao)拌(ban)的電(dian)流密(mi)度增(zeng)加(jia)近一倍,攪(jiao)(jiao)(jiao)拌(ban)縮小(xiao)了(le)電(dian)極表(biao)面擴散層厚度,減少了(le)濃差(cha)極化(hua),加(jia)快了(le)電(dian)極表(biao)面和本體溶液(ye)中(zhong)的傳質速率,使(shi)不銹鋼陰極表(biao)面難(nan)以(yi)(yi)形成堿性微區(qu),析(xi)出的銅(tong)(tong)無法被氧化(hua)成黑色氧化(hua)銅(tong)(tong),再加(jia)上氫離子濃度過(guo)高,破壞了(le)磷酸鐵錳鹽的形成,使(shi)得輔助(zhu)成膜物(wu)質無法析(xi)出,因(yin)而無法生(sheng)成黑色的膜層。所以(yi)(yi)發(fa)(fa)黑一定要(yao)在(zai)靜止的溶液(ye)中(zhong)進(jin)行(xing)。

三、配方(fang)5 (見表7-7)

1. 成相膜理論

根據鈍化現象的成相膜理論,生成成相鈍化膜的先決條件是在電極反應中有可能生成固體反應物,在不銹鋼表面形成晶核,隨著晶核的生長和外延而形成氧化膜。膜的組成為(Cr,Fe)2O 3 · (Fe,Ni)O · xH2O,不銹鋼進入著色液電化學反應陽極區:M→M2++2e,陰極區:aM2++bCr3++rH2O → MaCrbOr+2rH+進行一段時間后,金屬離子和Cr3+的濃度達到臨界值,超過富鉻的尖晶石氧化物,從而水解,在制件表面形成氧化膜。

HCrO-4+7H++3e → Cr3++4H2O

氧化膜一旦生成,陽極反應繼續在膜孔底部進行,陰極反應轉移到膜與溶液的界面上,陽極反應產物如金屬離子通過孔向外擴散,在無數個生長點上,始終維持著一定的金屬離子濃度和Cr3+濃度,并隨之水解成膜。

2. 黑色氧化(hua)工藝流程。

除油→水(shui)(shui)(shui)洗→電拋光→水(shui)(shui)(shui)洗→脫膜→水(shui)(shui)(shui)洗→氧化(hua)→水(shui)(shui)(shui)洗→堅膜→水(shui)(shui)(shui)洗→吹干。

3. 操作要點。

①. 電拋光及堅膜液參閱一般(ban)工具書(shu)闡(chan)述之法進行(xing)。

②. 最佳(jia)電(dian)(dian)(dian)化(hua)學配(pei)(pei)方見表(biao)7-7配(pei)(pei)方5,再補(bu)充說明:陰(yin)陽極面積(ji)比為(3~5):1、零件(jian)應帶(dai)電(dian)(dian)(dian)進出(chu)(chu)槽(cao)(cao),用鋁絲裝掛,操作時,剛開(kai)始使用電(dian)(dian)(dian)壓(ya)下限,逐(zhu)漸升高,出(chu)(chu)槽(cao)(cao)使用上限,零件(jian)發黑或表(biao)面大(da)量析氫時出(chu)(chu)槽(cao)(cao)。電(dian)(dian)(dian)壓(ya)與電(dian)(dian)(dian)流相比,要嚴格控制(zhi)電(dian)(dian)(dian)流密(mi)度,過高會使著(zhu)色層焦化(hua)脆裂。

③. 添加劑未(wei)加入(ru)時,顏色光亮,黑度較(jiao)淺,燒(shao)烤時膜層易脆裂;添加劑加入(ru)后,提高了(le)工(gong)作電流密(mi)度上限,膜層吸光度增加,黑度明顯加深(shen),結合力得到改善。

④. 有(you)些不(bu)銹鋼在(zai)正常工(gong)藝(yi)條(tiao)件(jian)下(xia)不(bu)易(yi)染上顏(yan)色,且易(yi)過腐蝕,可(ke)先將其在(zai)堅(jian)膜(mo)液(鉻酐250g/L, 硫酸2.5g/L, 溫度40℃)中浸15min,或(huo)用(yong)陰(yin)極電流(liu)密(mi)度25/A2電解,電流(liu)開到(dao)以不(bu)析出金(jin)屬鉻為(wei)度,再(zai)進行使表面(mian)活(huo)化、不(bu)易(yi)染色的(de)問題得到(dao)解決。

四、配方6 (見表7-7)

1. 配方(fang)6發黑液的(de)電解(jie)著色膜(mo)的(de)制(zhi)作

電解采用WYJ505直流穩壓電源,304不銹鋼在陽極上著色氧化,陰極采用鉛銻合金。發黑速率快。經過硬化處理后,得到的黑色氧化膜色澤均勻,富有彈性,又有一定的硬度。

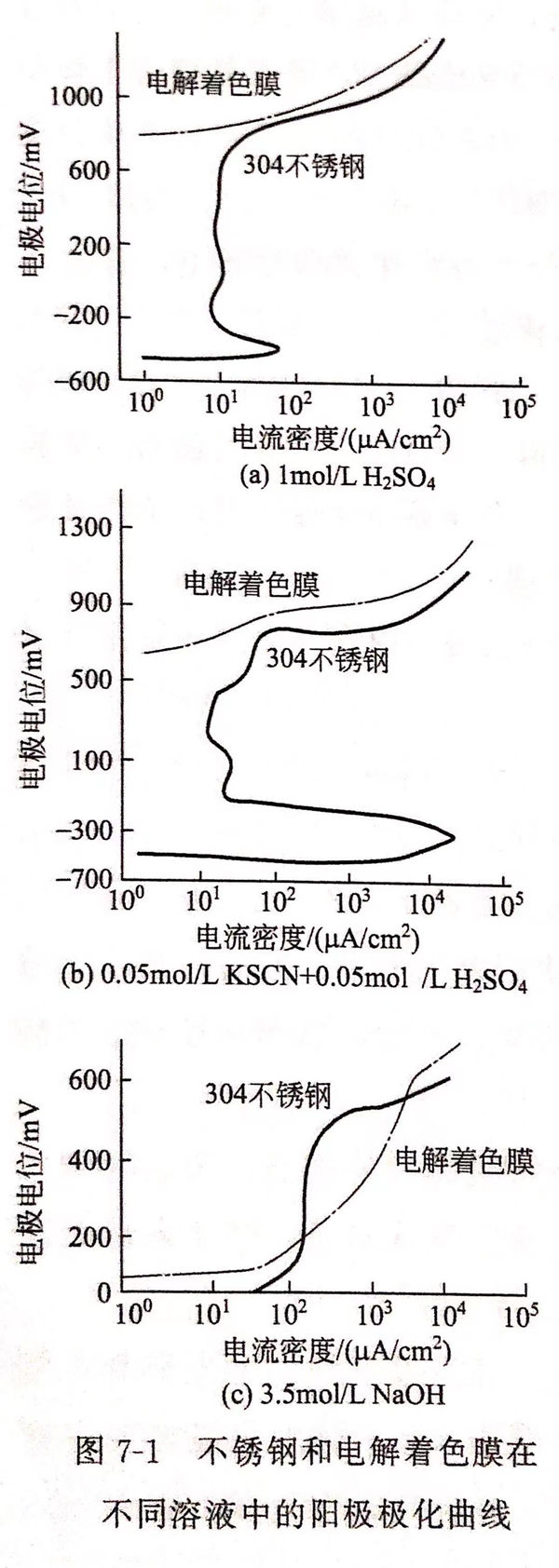

2. 電(dian)解著色膜的耐蝕性

①. 304不(bu)銹鋼和(he)電解著(zhu)色膜(mo)在3種介質溶(rong)液中的陽極(ji)極(ji)化曲線圖見圖7-1。

由圖(tu)7-1可見,304不(bu)銹鋼在(zai)3種介質中均呈鈍化狀態。而(er)電(dian)解著(zhu)色膜(mo)在(zai)3種溶(rong)液中的(de)(de)腐蝕電(dian)位分別(bie)比未(wei)經著(zhu)色處理的(de)(de)鋼正1200mV、1100mV和600mV。電(dian)解著(zhu)色膜(mo)的(de)(de)形成改(gai)善了陽(yang)極(ji)(ji)極(ji)(ji)化行為(wei)。這說(shuo)明(ming)不(bu)銹鋼經電(dian)解著(zhu)色后,無(wu)論是(shi)在(zai)氧化性、還原性酸、堿(jian)性介質中的(de)(de)腐蝕電(dian)位均呈上升趨勢,顯著(zhu)提高了膜(mo)層的(de)(de)電(dian)化學穩定性。

②. 孔蝕(shi)電位(wei)

電(dian)解著(zhu)色(se)(se)膜的孔蝕(shi)電(dian)位均比(bi)未經著(zhu)色(se)(se)處理的304不銹鋼高,其耐蝕(shi)電(dian)位在3種介質(zhi)溶液中(zhong)高50~100mV.

③. 耐蝕性(xing)能

電解著色膜在30℃的30%FeCl3 溶液中浸泡2h后,腐蝕率為70g/(㎡·h),且無顏色變化和脫落現象,而未經著色的304不銹鋼的腐蝕率為180g/(㎡·h)。可見著色膜有效地阻滯了孔蝕的成長和蝕坑的擴展,具有較好的耐蝕性。

3. 電(dian)解(jie)著色(se)膜的結構分析。

①. AES分析

圖7-2為電解著色膜中Cr原子沿膜層深度(du)的分布(AES分析)。

由圖7-2可知,未經著色處理的(de)304不(bu)銹鋼表面膜中(zhong)沒有觀察到Cr的(de)富集,電解著色膜的(de)表面出現大量Cr元(yuan)素的(de)富集。

②. XPS分析(xi)

圖7-3為電解著色膜的XPS分(fen)析(xi)結果。

圖7-3的結果表明,膜層主要由a-Fe2O3和Cr2O3構成,可認為膜由Fe和Cr的復合氧化物組成。不銹鋼經電解著色后,表面Cr元素的富集,可解釋為電解著色時Fe優先溶解所致,增強表面膜的鈍化能力和電化學穩定性,減少金屬的溶解,提高孔蝕電位和耐蝕性能。