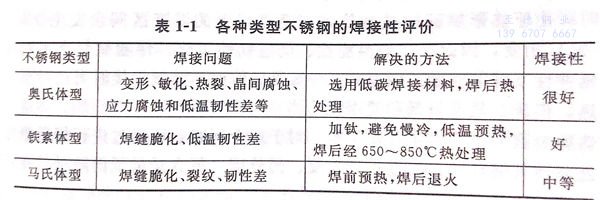

對于不銹鋼來說,一定要了解其焊接性能,因為大部分不銹鋼的零部件都需要焊接。不同類型的不銹鋼,其焊接性能是不同的。即使其焊接性能較差,也要通過采取一定的工藝、技術措施來提高,進而達到并滿足使用的要求,這是不銹(xiu)鋼焊接工作者的責任。表1-1中列出了對各種類型不銹鋼可焊性的評價,供參考。

1. 奧氏體型不(bu)銹鋼

以18%Cr-8%Ni鋼為代表,一般具有良好的焊接性能,原則上不需要進行焊前預熱和焊后熱處理。但其中鎳、鉬含量高的高合金不銹鋼進行焊接時易產生高溫裂紋。另外還易發生σ-相脆化,在鐵素體生成元素的作用下生成的鐵素體引起低溫脆化,以及耐蝕性下降和應力腐蝕裂紋等缺陷。奧氏體(ti)不銹鋼焊接后,焊接接頭的力學性能一般良好,但當在熱影響區中的晶界上有鉻的碳化物時會極易生成貧鉻層,而貧鉻層的出現將在使用過程中易產生晶間腐蝕。為避免問題的發生,應采用低碳(C≤0.03%)的牌號或添加鈦、鈮的牌號。為防止焊接金屬的高溫裂紋,通常認為控制奧氏體中的δ-鐵素體肯定是有效的。一般提倡在室溫下含5%以上的δ-鐵素體。對于以耐蝕性為主要用途的鋼,應選用低碳和穩定的鋼種,并進行適當的焊后熱處理;而以結構強度為主要用途的鋼,不應進行焊接后熱處理,以防止變形和由于析出碳化物和發生σ-相脆化。

2. 鐵素體(ti)型不銹鋼(gang)

以18%Cr鋼為代表。在含碳量低的情況下有良好的焊接性能,焊接裂紋的敏感性也較低。但在由于被加熱至900℃以上的焊接熱影響區晶粒會顯著地變粗大,使得在室溫條件下延伸性和韌性有所降低,易發生低溫裂紋。也就是說,鐵素體型不銹鋼有475℃脆(cui)化、700~800℃長時間加熱下發生相脆性、夾雜物和晶粒粗化引起的脆化及低溫脆化、碳化物析出引起耐蝕性下降以及高合金鋼中易發生的延遲裂紋等問題。通常應在焊接時進行焊前預熱和焊后熱處理,并在具有良好韌性的溫度范圍進行焊接。

3. 馬氏體(ti)型不銹鋼

一般以13%Cr鋼為代表。它進行焊接時,由于熱影響區中被加熱到相變點以上的溫度區間會發生γ-α(M)相變,因此存在低溫脆性、低溫韌性惡化、伴隨硬化產生的延伸性下降等問題。因而對于一般馬氏(shi)體不(bu)銹鋼焊接時需進行預熱,但碳、氮含量低和使用奧氏體系焊接材料時可不需預熱。焊接熱影響區的組織通常又硬又脆,對于這個問題,可通過進行焊后熱處理使其韌性和延展性得到恢復。另外碳、氮含量最低的牌號,在焊接狀態下也有一定的韌性。

4. 雙相不銹鋼

雙相(xiang)(xiang)不(bu)銹鋼(gang)焊接的(de)主要問題是“使用焊接性”,因為(wei)雙相(xiang)(xiang)不(bu)銹鋼(gang)對焊接熱裂(lie)紋、冷裂(lie)紋不(bu)敏感。但經過焊接之(zhi)后,熱影響區(HAZ)緊鄰熔(rong)合線(xian)的(de)部分,鐵(tie)素(su)體晶(jing)(jing)粒(li)急劇長大(da)(da)。奧氏體組織(zhi)的(de)消失(shi),形(xing)成單(dan)相(xiang)(xiang)鐵(tie)素(su)體組織(zhi),塑性和韌性極低;再加上(shang)早期的(de)雙相(xiang)(xiang)不(bu)銹鋼(gang)碳(tan)含(han)量較高,因而在粗大(da)(da)的(de)鐵(tie)素(su)體晶(jing)(jing)界(jie)容易析出(chu)碳(tan)化物,導(dao)致耐應(ying)力腐(fu)蝕(shi)、點腐(fu)蝕(shi)和晶(jing)(jing)間腐(fu)蝕(shi)性能下降。

超低碳(tan)雙(shuang)相(xiang)不(bu)銹鋼的(de)(de)(de)出現,再加(jia)上氮(dan)作為奧氏(shi)(shi)體(ti)(ti)形(xing)成(cheng)元(yuan)素的(de)(de)(de)發現,促進雙(shuang)相(xiang)不(bu)銹鋼焊(han)接接頭(tou)、熱(re)影(ying)響區,在高溫下(xia)形(xing)成(cheng)的(de)(de)(de)單相(xiang)鐵素體(ti)(ti)冷(leng)卻時(shi)(shi),發生逆轉變并能形(xing)成(cheng)足夠的(de)(de)(de)奧氏(shi)(shi)體(ti)(ti)組織,從而既(ji)改(gai)善(shan)了(le)焊(han)接熱(re)影(ying)響區的(de)(de)(de)塑性、韌性,同時(shi)(shi)又保持了(le)雙(shuang)相(xiang)鋼的(de)(de)(de)抗應力腐(fu)蝕、點(dian)腐(fu)蝕的(de)(de)(de)優良特(te)性。盡(jin)管新型(xing)的(de)(de)(de)超低碳(tan)含(han)氮(dan)的(de)(de)(de)雙(shuang)相(xiang)不(bu)銹鋼的(de)(de)(de)焊(han)接性得到了(le)實質性的(de)(de)(de)改(gai)善(shan),但是(shi)雙(shuang)相(xiang)不(bu)銹鋼焊(han)接時(shi)(shi)的(de)(de)(de)狀態(供貨狀態)、使(shi)用的(de)(de)(de)焊(han)接材料、焊(han)接工(gong)藝及參數等仍然是(shi)焊(han)接接頭(tou)耐腐(fu)蝕性能、力學性能,即使(shi)用焊(han)接性是(shi)關鍵(jian)。

雙相不銹鋼的(de)焊接裂紋敏(min)感性(xing)較低。但在(zai)熱(re)影響區內鐵(tie)素體含量(liang)的(de)增(zeng)加會使晶間腐蝕(shi)敏(min)感性(xing)提(ti)高,因此(ci)可(ke)造成耐蝕(shi)性(xing)降低及低溫韌性(xing)惡化等(deng)問題。

5. 沉(chen)淀硬(ying)化(hua)不銹(xiu)鋼

沉(chen)(chen)(chen)淀(dian)(dian)(dian)硬(ying)化不(bu)銹(xiu)鋼(gang)的焊(han)(han)接性良好(hao),與奧氏體(ti)(ti)300系列(lie)相近,焊(han)(han)前(qian)不(bu)必預(yu)熱,裂紋傾向性小。這種鋼(gang)單(dan)層焊(han)(han)時,焊(han)(han)縫金屬及熱影響區(qu),一般好(hao)像(xiang)與通過焊(han)(han)后沉(chen)(chen)(chen)淀(dian)(dian)(dian)硬(ying)化處理(li)一樣;多層焊(han)(han)時,則會(hui)出(chu)現組織不(bu)均勻,必須進行焊(han)(han)后的沉(chen)(chen)(chen)淀(dian)(dian)(dian)硬(ying)化處理(li)以(yi)達到組織的均勻。焊(han)(han)接馬氏體(ti)(ti)沉(chen)(chen)(chen)淀(dian)(dian)(dian)硬(ying)化不(bu)銹(xiu)鋼(gang)的焊(han)(han)接材料,可以(yi)按強度選300系列(lie)奧氏體(ti)(ti)不(bu)銹(xiu)鋼(gang)焊(han)(han)接材料。對于沉(chen)(chen)(chen)淀(dian)(dian)(dian)硬(ying)化型(xing)不(bu)銹(xiu)鋼(gang)存在有焊(han)(han)接熱影響區(qu)發生軟化等問題。

綜上所述,不銹鋼的焊接性能主要表現(xian)在以(yi)下幾個(ge)方面:

a. 高溫裂紋

此處的高溫裂(lie)(lie)(lie)(lie)紋(wen)是(shi)指與焊(han)接有關的裂(lie)(lie)(lie)(lie)紋(wen)。高溫裂(lie)(lie)(lie)(lie)紋(wen)大致(zhi)可分為凝固(gu)裂(lie)(lie)(lie)(lie)紋(wen)、顯微裂(lie)(lie)(lie)(lie)紋(wen)、HAZ(熱影響區(qu))裂(lie)(lie)(lie)(lie)紋(wen)和(he)再加熱裂(lie)(lie)(lie)(lie)紋(wen)等。

b. 低溫裂紋(wen)

在馬(ma)氏體型(xing)不銹鋼和部分具有馬(ma)氏體組(zu)織的鐵(tie)素(su)體型(xing)不銹鋼中有時會發生(sheng)低溫裂紋。由于其(qi)產生(sheng)的主(zhu)要原因是氫擴散、焊(han)接(jie)接(jie)頭的約束程度以(yi)及其(qi)中的硬化組(zu)織,所以(yi)解決方法主(zhu)要是在焊(han)接(jie)過(guo)程中減少氫的擴散,適宜地(di)進(jin)行預熱和焊(han)后(hou)熱處理以(yi)及減輕約束程度。

c. 焊接接頭的韌性

在(zai)(zai)奧氏體(ti)型不(bu)銹鋼(gang)中,為減輕高溫(wen)裂紋敏感性(xing)(xing),通常在(zai)(zai)成分(fen)設計上,使其中殘存有(you)5%~10%的(de)鐵素(su)體(ti),但這些鐵素(su)體(ti)的(de)存在(zai)(zai)會導致了(le)低溫(wen)韌(ren)性(xing)(xing)的(de)下降。在(zai)(zai)雙相不(bu)銹鋼(gang)進(jin)行焊接(jie)時、焊接(jie)接(jie)頭區域(yu)的(de)奧氏體(ti)量減少(shao)而對韌(ren)性(xing)(xing)產生(sheng)影(ying)響,另外隨著其中鐵素(su)體(ti)的(de)增加,其韌(ren)性(xing)(xing)值也(ye)有(you)顯著下降的(de)趨勢。

已證實(shi)高純鐵素體型不銹鋼(gang)(gang)的(de)焊接(jie)接(jie)頭(tou)的(de)韌(ren)性顯(xian)著下(xia)降(jiang)(jiang)的(de)原因是由于(yu)混入碳、氮、氧的(de)緣故。其中一些鋼(gang)(gang)的(de)焊接(jie)接(jie)頭(tou)中的(de)氧含量增加后生成(cheng)(cheng)了(le)(le)氧化物型夾(jia)(jia)雜,這些夾(jia)(jia)雜物成(cheng)(cheng)為(wei)裂紋發生源或裂紋傳播的(de)途徑使(shi)(shi)得(de)韌(ren)性下(xia)降(jiang)(jiang)。而有(you)一些鋼(gang)(gang)則是由于(yu)在保護(hu)氣體中混人(ren)了(le)(le)空氣,其中氮含量的(de)增加在基體解(jie)理面{100}上產生板條狀Cr2N,基體變硬而使(shi)(shi)得(de)韌(ren)性下(xia)降(jiang)(jiang)。

d. σ-相脆(cui)化(hua)

奧氏(shi)體(ti)型不銹鋼(gang)(gang)、鐵素(su)體(ti)不銹鋼(gang)(gang)和(he)雙(shuang)相(xiang)(xiang)鋼(gang)(gang)易發(fa)生(sheng)σ-相(xiang)(xiang)脆化。由于組(zu)織中析出了百分(fen)之幾(ji)的α'-相(xiang)(xiang),使(shi)韌性顯著(zhu)下降,α'-相(xiang)(xiang)一般是(shi)在(zai)600~900℃范圍(wei)內析出,尤其在(zai)750℃左右最易析出。作為防止α'-相(xiang)(xiang)產生(sheng)的預(yu)防型措(cuo)施,奧氏(shi)體(ti)型不銹鋼(gang)(gang)中應盡(jin)量減(jian)少鐵素(su)體(ti)的含量。

e. 475℃脆(cui)化

在475℃附近(370~540℃)長時(shi)(shi)間(jian)保溫時(shi)(shi),使Fe-Cr合(he)金分解為(wei)低鉻(ge)濃(nong)度(du)(du)的α'-固(gu)溶(rong)體和高鉻(ge)濃(nong)度(du)(du)的α'-固(gu)溶(rong)體。當α'-固(gu)溶(rong)體中(zhong)鉻(ge)濃(nong)度(du)(du)大于75%時(shi)(shi),形變由滑移變形轉變為(wei)李晶變形,從而發生475℃脆化(hua)。