奧氏體不銹鋼在物理性能、化學成分等方面與結構鋼有較大差異,因而奧氏不銹鋼的焊接工藝有其特點。

一(yi)、焊(han)接方法(fa)及規范選擇

奧氏體不銹(xiu)鋼可用鎢極氬弧焊(TIG)、熔化極氬弧焊(MIG)、等離子弧焊(PAW)及埋弧焊(SAW)等方法進行焊接。

奧氏體不銹鋼焊接,因為其熔點低、導熱系數小、電阻系數大,焊接時母材和焊接材料都容易被加熱、熔化,所以使用的焊接電流比較小,只是普通碳鋼的80%左右。同時應采用窄焊縫、窄焊道,減少高溫停留時間,防止碳化物析出影響耐腐蝕性,減少焊縫收縮應力,降低熱裂紋敏感性。

二(er)、奧(ao)氏體不銹鋼焊接材料的選擇(ze)

奧氏(shi)體不銹鋼(gang)品(pin)種(zhong)多,使用環境復雜(za)多變,焊(han)接(jie)材(cai)料的選(xuan)擇是(shi)一項謹慎而(er)又重(zhong)要(yao)的工作。奧氏(shi)體不銹鋼(gang)選(xuan)擇焊(han)接(jie)材(cai)料的主(zhu)要(yao)依(yi)據是(shi):

(1). 根(gen)據母材的主要化學成分選擇焊材。

(2). 焊材(cai)的(de)成分(fen),特(te)別是焊接(jie)材(cai)料中的(de)鉻、鎳合金元素要高于母材(cai),例(li)如18-8焊接(jie)采用19-9焊接(jie)材(cai)料等(deng)。

(3). 在可能的條件下(xia),應采用含(han)有少量(4%~12%)鐵素體的焊接材料,保證焊縫良好的抗(kang)裂性(xing)能。

(4). 焊縫中不允許(xu)或不可能存在鐵素體相時,焊材(cai)應選(xuan)用含鉬(mu)、錳等合(he)金元(yuan)素的焊接材(cai)料。

(5) .焊材的(de)碳、硫(liu)、磷、硅(gui)、鈮應(ying)盡可(ke)能低,特別是(shi)碳、硫(liu)、磷等(deng)元(yuan)素。鈮在(zai)純奧(ao)氏(shi)體焊縫(feng)中(zhong)會(hui)引起凝固(gu)裂紋,但焊縫(feng)中(zhong)有少量鐵素體,可(ke)以有效地避(bi)免。

(6). 焊后需(xu)要進行穩定化或消(xiao)除應力處(chu)理的焊接結(jie)構,通常選用含鈮的焊接材(cai)料。如:0Crl8Ni10Nb、0Cr18Ni12Mo2Nb等。

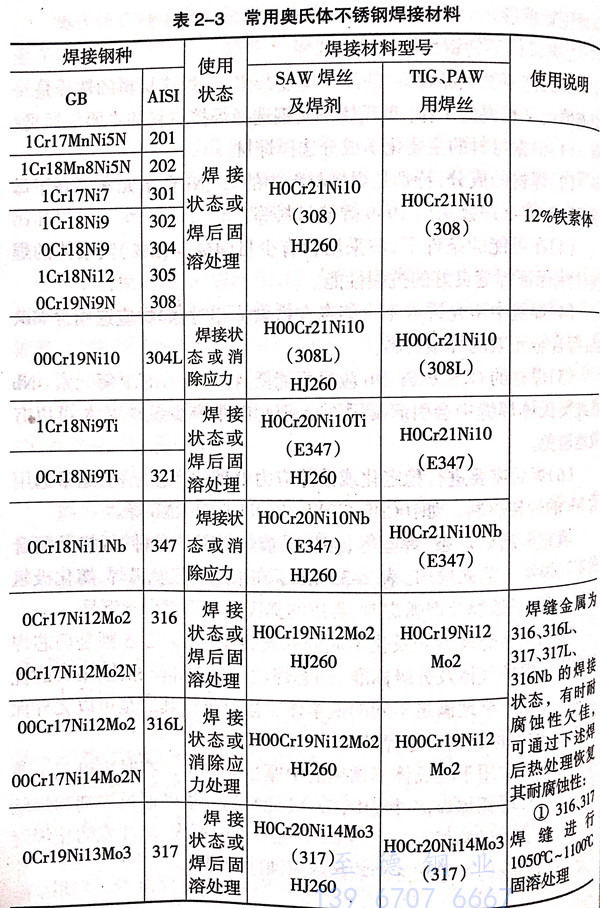

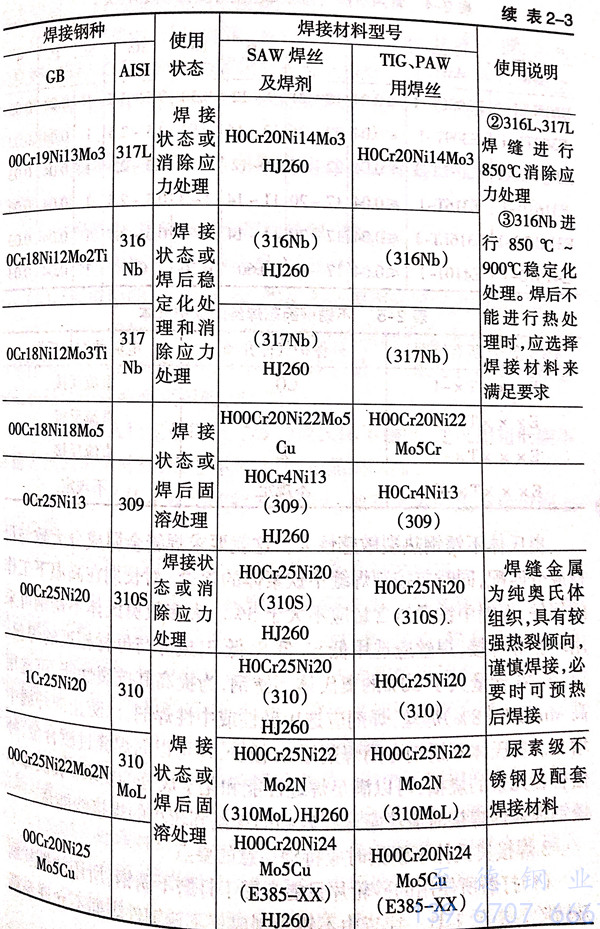

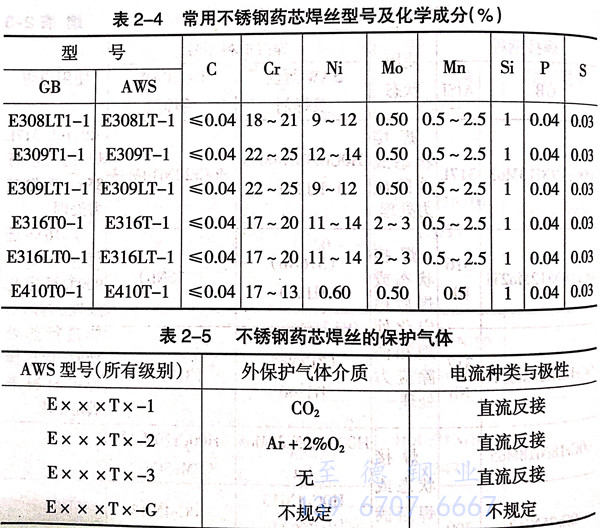

填充金屬(shu)如焊(han)(han)(han)條、焊(han)(han)(han)絲(si)等,應根據被焊(han)(han)(han)材料的(de)品種、規格及(ji)(ji)配合(he)的(de)不(bu)(bu)同焊(han)(han)(han)接工藝來(lai)選用(yong)(yong)(yong)。表(biao)(biao)2-3列出(chu)了(le)在采用(yong)(yong)(yong)鎢(wu)極氬(ya)弧焊(han)(han)(han)、熔化極氬(ya)弧焊(han)(han)(han)、等離子弧焊(han)(han)(han)及(ji)(ji)埋(mai)弧焊(han)(han)(han)時(shi),常用(yong)(yong)(yong)的(de)奧氏(shi)體(ti)不(bu)(bu)銹鋼焊(han)(han)(han)絲(si)型(xing)號。常用(yong)(yong)(yong)藥芯焊(han)(han)(han)絲(si)型(xing)號及(ji)(ji)化學成分見表(biao)(biao)2-4,而表(biao)(biao)2-5則是藥芯焊(han)(han)(han)絲(si)所用(yong)(yong)(yong)的(de)保(bao)(bao)護氣體(ti)及(ji)(ji)分級標準。藥芯焊(han)(han)(han)絲(si)與實心焊(han)(han)(han)絲(si)相(xiang)比,最大的(de)優(you)點(dian)之一是能嚴格地滿足不(bu)(bu)同的(de)鐵素體(ti)含量(liang)要求;其二是可以無外保(bao)(bao)護氣體(ti),即自保(bao)(bao)護的(de)藥芯焊(han)(han)(han)絲(si)。

埋(mai)弧焊(han)(han)(han)常用于奧氏(shi)體不銹鋼的(de)(de)(de)中(zhong)厚板的(de)(de)(de)焊(han)(han)(han)接(jie),有時也可用于薄板焊(han)(han)(han)接(jie)。在埋(mai)弧焊(han)(han)(han)焊(han)(han)(han)接(jie)過(guo)程(cheng)中(zhong),鉻、鎳元(yuan)素(su)的(de)(de)(de)燒損(sun)可通(tong)過(guo)焊(han)(han)(han)劑和(he)焊(han)(han)(han)絲中(zhong)合金元(yuan)素(su)的(de)(de)(de)過(guo)渡得到補充。由(you)于埋(mai)弧焊(han)(han)(han)的(de)(de)(de)熔深大,應注意(yi)防止焊(han)(han)(han)縫中(zhong)心(xin)區熱裂紋的(de)(de)(de)產(chan)生(sheng)和(he)執響區耐(nai)腐蝕性的(de)(de)(de)降低。

奧氏體(ti)不(bu)銹鋼熱(re)裂(lie)敏感性大,這(zhe)就要求(qiu)焊(han)(han)縫(feng)金屬成分大致與母材成分匹(pi)配,同時應(ying)(ying)控(kong)制焊(han)(han)縫(feng)中(zhong)鐵(tie)素體(ti)的(de)含量(liang)。對長期(qi)在高溫下工作的(de)焊(han)(han)件(jian),焊(han)(han)縫(feng)中(zhong)鐵(tie)素體(ti)含量(liang)應(ying)(ying)不(bu)大于5%。大多數奧氏體(ti)不(bu)銹鋼可(ke)采用埋弧焊(han)(han)焊(han)(han)接,焊(han)(han)絲(si)應(ying)(ying)選用低硅、低硫、低磷,成分與母材相近(jin)的(de)焊(han)(han)絲(si)。

對鉻(ge)、鎳含量(liang)大于20%的奧氏(shi)體不(bu)銹鋼(gang),為提高其(qi)抗(kang)裂性(xing)能,可選用高錳(6%~8%)焊(han)(han)(han)(han)絲,焊(han)(han)(han)(han)劑(ji)應(ying)選用堿性(xing)或(huo)中(zhong)性(xing)焊(han)(han)(han)(han)劑(ji),以(yi)防止向(xiang)焊(han)(han)(han)(han)縫(feng)(feng)中(zhong)增(zeng)(zeng)硅(gui)。奧氏(shi)體不(bu)銹鋼(gang)專(zhuan)用焊(han)(han)(han)(han)劑(ji)增(zeng)(zeng)硅(gui)極(ji)少(shao),還可以(yi)向(xiang)焊(han)(han)(han)(han)縫(feng)(feng)過(guo)渡合(he)(he)金,補償合(he)(he)金元(yuan)素的燒損,可以(yi)滿(man)足焊(han)(han)(han)(han)縫(feng)(feng)性(xing)能和化(hua)學成分(fen)的要(yao)求。奧氏(shi)體不(bu)銹鋼(gang)埋弧焊(han)(han)(han)(han)焊(han)(han)(han)(han)接時應(ying)注意(yi)選擇較(jiao)細的焊(han)(han)(han)(han)絲和較(jiao)小的焊(han)(han)(han)(han)接線能量(liang)。

三、焊(han)接奧氏體不(bu)銹鋼時應特別注意的要點

(1). 打磨所(suo)使用(yong)(yong)的(de)砂輪片只能(neng)專用(yong)(yong)于打磨不(bu)銹(xiu)(xiu)鋼(gang)(gang);所(suo)用(yong)(yong)的(de)鋼(gang)(gang)絲刷及(ji)清除焊(han)渣的(de)工(gong)具一律皆(jie)由不(bu)銹(xiu)(xiu)鋼(gang)(gang)制成;不(bu)銹(xiu)(xiu)鋼(gang)(gang)件表面不(bu)允許暴露在火焰加工(gong)處,否則將損壞不(bu)銹(xiu)(xiu)鋼(gang)(gang)的(de)耐腐蝕(shi)性(xing)。

(2). 焊(han)接(jie)操(cao)作時,應用(yong)(yong)短(duan)弧。在(zai)用(yong)(yong)氣體(ti)保護焊(han)時,惰性氣體(ti)保護必須良(liang)好。當用(yong)(yong)實(shi)芯焊(han)絲(si)作為熔化(hua)極焊(han)接(jie)不銹鋼時,保護氣體(ti)不宜用(yong)(yong)含二氧(yang)化(hua)碳(tan)的混合氣;而藥(yao)芯焊(han)絲(si)由于(yu)有渣保護,不會因(yin)二氧(yang)化(hua)碳(tan)氣而增加(jia)焊(han)縫的含碳(tan)量(liang)。

(3). 一般不(bu)預(yu)熱,只(zhi)有特別厚的構件在焊接前才預(yu)熱100℃~150℃。

(4). 在(zai)焊(han)接中,層間溫(wen)度應嚴格控制(zhi),要≤150℃。

(5). 應盡可能(neng)用較小(xiao)的線能(neng)量進(jin)行焊接。

(6). 反面(mian)成(cheng)型的氣(qi)體保護焊,焊根側必須用(yong)還(huan)原氣(qi)或純(chun)氬保護。

(7). 考慮到確保(bao)焊(han)縫中經(jing)計算(suan)后預先確定(ding)的鐵素體(ti)含量,應當用鐵素體(ti)測(ce)定(ding)儀復測(ce)焊(han)縫中的實際鐵素體(ti)含量。一(yi)般母(mu)材的熔化量應控制(zhi)在整個焊(han)縫斷面面積的35%以下。

(8). 對于加入穩定劑以穩定碳的奧氏體不銹鋼,建議用超低碳不含穩定劑的填充材料,反之亦然,以防止晶間腐蝕(shi)。

(9). 由于奧氏體不銹鋼的收縮變形(xing)大,故(gu)在夾緊裝置與定位焊(han)上(shang)皆應加強。

(10). 不允(yun)許在工件(jian)坡口處有電(dian)弧(hu)擦傷母材(cai)的(de)痕跡(ji)。

(11). 為確(que)保(bao)焊接接頭的(de)耐腐蝕性,其表(biao)面應呈(cheng)光亮狀(zhuang),殘渣(zha)、焊縫的(de)顏色等皆(jie)應去除,去除的(de)辦法(fa)是砂輪打(da)磨(mo)、酸(suan)洗、噴丸、刷洗或(huo)拋光。表(biao)面粗糙度愈(yu)小,其耐蝕性就(jiu)愈(yu)高(gao)。表(biao)面酸(suan)洗可(ke)用各(ge)種酸(suan)洗液或(huo)酸(suan)洗膏,根據其規定的(de)酸(suan)洗時(shi)間(jian),再用清潔水(shui)加以沖洗干凈。去除焊后的(de)顏色時(shi),最(zui)好(hao)的(de)辦法(fa)是用石英砂進(jin)行(xing)磨(mo)刷。

(12). 修復焊接前(qian),也應酸洗坡口表面(mian)。但由于(yu)舊構件表面(mian)粗糙(cao),故(gu)最好酸洗之后(hou)現(xian)對(dui)表面(mian)進(jin)行(xing)鈍(dun)化處理,然后(hou)用清水沖洗干凈。

(13). 噴丸處理時只允許(xu)用石英(ying)砂或(huo)不銹鋼顆粒。經噴丸處理后的表(biao)面(mian)有(you)金屬光澤,但(dan)表(biao)面(mian)過(guo)于粗糙者(zhe),應再做鈍化處理。

(14). 在焊(han)接中(zhong),為加快焊(han)縫冷(leng)卻速(su)度,推薦采用(yong)起淬冷(leng)作用(yong)的銅(tong)墊(dian)塊。