不銹鋼(gang)異形管擠(ji)壓(ya)模(mo)(mo)(mo)按其(qi)結(jie)構可(ke)以分(fen)為橫(heng)截面不(bu)變(bian)的異形(xing)模(mo)(mo)(mo)、橫(heng)截面變(bian)化的異形(xing)模(mo)(mo)(mo)、橫(heng)截面周期(qi)性變(bian)化的異形(xing)模(mo)(mo)(mo)、中空(kong)型(xing)材(cai)(圓形(xing)或異形(xing)的)異形(xing)模(mo)(mo)(mo)。從對于(yu)不(bu)銹鋼異形管模設計的(de)(de)要求而言(yan),除(chu)了得到(dao)具有一定斷面(mian)形(xing)狀的(de)(de)型材之外,還應保(bao)證型材具有最小的(de)(de)彎曲(qu)度(du)和扭曲(qu)公差。

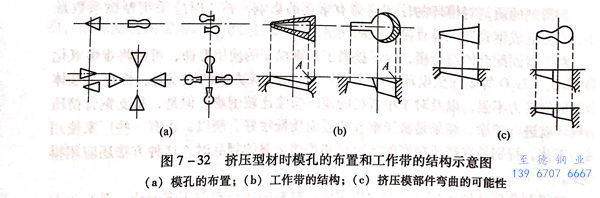

設計異形(xing)模(mo)時,必須(xu)確定以下(xia)幾點:1. 同時擠(ji)壓(ya)型材(cai)(cai)的(de)數量及其在擠(ji)壓(ya)模(mo)有(you)效斷(duan)面上的(de)排列,型材(cai)(cai)應該位(wei)于一個考慮了(le)配合公差的(de)圓周范圍內,此(ci)范圍應保證(zheng)型材(cai)(cai)從模(mo)中能順利的(de)擠(ji)出(chu);2. 為(wei)了(le)使金(jin)屬沿著所有(you)模(mo)孔(kong)斷(duan)面能均勻流出(chu),所考慮的(de)制動系統(tong)的(de)特點;3. 單位(wei)擠(ji)壓(ya)力的(de)估(gu)計值(zhi)和按型材(cai)(cai)形(xing)狀(zhuang)決定的(de)擠(ji)壓(ya)模(mo)部件(jian)彎曲的(de)可能性;4. 擠(ji)壓(ya)型材(cai)(cai)的(de)熱收縮。

其(qi)次是(shi)采(cai)用專門的(de)異(yi)形(xing)(xing)墊(dian)(dian)片(pian)(墊(dian)(dian)圈),這種異(yi)形(xing)(xing)墊(dian)(dian)片(pian)保證了型(xing)(xing)材和擠(ji)壓模(mo)個別部件(jian)的(de)穩定性。在(zai)大單位壓力下(xia),模(mo)子(zi)個別部件(jian)可(ke)能被壓壞或折彎(wan)。此時,模(mo)子(zi)后(hou)面(mian)放置(zhi)支承墊(dian)(dian)圈,支承墊(dian)(dian)圈的(de)形(xing)(xing)狀(zhuang)與擠(ji)壓模(mo)出口的(de)外形(xing)(xing)輪廓相(xiang)似。同時,要考慮是(shi)否在(zai)模(mo)子(zi)后(hou)面(mian)安裝專用的(de)異(yi)形(xing)(xing)導向(xiang)裝置(zhi)。導向(xiang)裝置(zhi)呈(cheng)管(guan)狀(zhuang),管(guan)子(zi)的(de)形(xing)(xing)狀(zhuang)同型(xing)(xing)材的(de)形(xing)(xing)狀(zhuang),并放有(you)余量。導向(xiang)裝置(zhi)可(ke)沿管(guan)子(zi)的(de)縱(zong)向(xiang)軸(zhou)線分離。這種管(guan)狀(zhuang)導向(xiang)裝置(zhi)用來防(fang)止復雜型(xing)(xing)材由模(mo)中擠(ji)出時發生的(de)扭曲和彎(wan)曲。

擠(ji)(ji)壓(ya)型(xing)(xing)材(cai)時,必須考慮沿擠(ji)(ji)壓(ya)筒斷面金屬(shu)流出(chu)速度的(de)不均勻性。因此,在(zai)擠(ji)(ji)壓(ya)模(mo)上布(bu)置(zhi)型(xing)(xing)材(cai)的(de)斷面時(圖7-32),必須把型(xing)(xing)材(cai)寬(kuan)的(de)部分布(bu)置(zhi)在(zai)接(jie)近模(mo)子邊緣的(de)地方,而窄的(de)部分布(bu)置(zhi)在(zai)模(mo)子的(de)中心(xin)(圖7-32(a)).此外(wai),由于定徑帶寬(kuan)度的(de)不同(tong),可以(yi)導致改變型(xing)(xing)材(cai)寬(kuan)的(de)部分工作帶的(de)傾角,使金屬(shu)的(de)流出(chu)速度得(de)到補償(圖7-32(b)).

實踐證明,定徑帶(dai)的(de)寬度增加(jia)到8~10mm以上時,阻止金(jin)屬流(liu)出的(de)效(xiao)果已不(bu)顯著。因為,足夠寬的(de)定徑帶(dai)使通過模孔流(liu)出的(de)金(jin)屬已經變冷(leng),與后面的(de)定徑帶(dai)不(bu)再接觸。此(ci)時,依(yi)靠型材部件的(de)入口錐(zhui)度來(lai)得(de)到附加(jia)阻力。

擠壓模(mo)定徑帶(dai)寬度(du)(du)以及(ji)入口(kou)制動錐角及(ji)其深度(du)(du),必要時(shi)可以計算。在進行異形(xing)模(mo)的設(she)計時(shi),正確的孔型設(she)計應保持最良好的金(jin)屬流動條件,不(bu)形(xing)成導致模(mo)子過早磨損的停滯區。

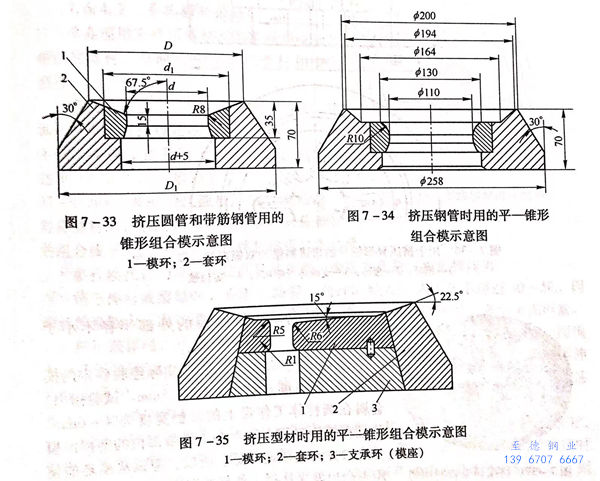

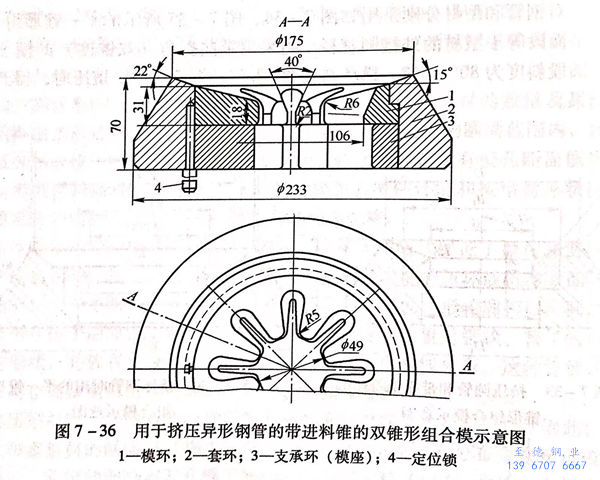

為(wei)(wei)了(le)(le)擠(ji)壓圓(yuan)形(xing)的(de)和帶筋的(de)不銹(xiu)鋼管,采用(yong)入口錐(zhui)角為(wei)(wei)67.5°的(de)錐(zhui)形(xing)組(zu)合模(圖(tu)7-33).對不銹(xiu)鋼管和型材(cai)分別采用(yong)如圖(tu)7-34、圖(tu)7-35所示的(de)平(ping)(ping)一錐(zhui)形(xing)組(zu)合模,模子的(de)平(ping)(ping)面段(duan)等于型材(cai)的(de)外接圓(yuan)直徑。當采用(yong)帶曲折角(雙錐(zhui)度(du))的(de)模子(型材(cai)外接圓(yuan)段(duan)斜(xie)度(du)為(wei)(wei)80°~75°,模環斜(xie)度(du)為(wei)(wei)67.5°,圖(tu)7-36)擠(ji)壓時,得到了(le)(le)滿意(yi)的(de)結果。

錐(zhui)形部分(fen)的(de)角度為45°~60°,以便(bian)保持其平面部分(fen)的(de)寬度在20~22mm的(de)范(fan)圍內。試驗研究認為這是最有(you)效的(de)組(zu)合(he)模。

上述平一錐形擠壓模角度的連接,使金屬的流動條件處于最佳狀態,有利于玻璃潤滑劑在模環的棱緣上放置以及保證擠壓模的壽命得到很大的提高。當擠壓各個部分的厚度不同的型材時,在型材難以充滿的部位,用建立輔助的強烈變形區的方法,達到減少金屬流動速度的不均勻性。為此,在擠壓模的這些部位上切入角度為60°~45°而深度等于工作帶高度一半的專門圓錐形進料錐(圖7-37).

從模子的入口錐形部分向圓柱體工作帶過渡的棱緣的最合理的圓角半徑為3~8mm,其選擇取決于型材的結構和擠壓(ya)不(bu)銹鋼管型材的材質。

擠壓型材時,擠壓模(mo)的外部(bu)半(ban)徑(jing)不小(xiao)于5mm,而內部(bu)半(ban)徑(jing)為1~2mm.

根據尼科波爾南方不銹鋼管廠實際經驗確定的模環工作帶的寬度,波動在10~15mm.試驗指出,金屬在圓柱體工作帶上的接觸寬度為4~6mm,并且在擠壓過程中發生在工作帶部位的磨損向模子出口方向漸漸地降低。所以,應該從模環的使用壽命出發來選擇工作帶的寬度。

擠壓(ya)不對(dui)稱斷(duan)(duan)面實心(xin)(xin)型(xing)(xing)(xing)材的(de)擠壓(ya)模,其孔型(xing)(xing)(xing)設(she)計的(de)原理是基于經過斷(duan)(duan)面重(zhong)心(xin)(xin)的(de)軸線(xian)(xian)與擠壓(ya)軸線(xian)(xian)的(de)重(zhong)合,以(yi)此(ci)使金屬(shu)(shu)在各個部位(wei)上的(de)流動速度(du)達到(dao)精確的(de)補償。而(er)對(dui)于擠壓(ya)不對(dui)稱的(de)空心(xin)(xin)型(xing)(xing)(xing)材時就不同了,因為擠壓(ya)芯棒的(de)軸線(xian)(xian)必須和(he)擠壓(ya)模的(de)中心(xin)(xin)線(xian)(xian)重(zhong)合。在這種情況下,可以(yi)借助在型(xing)(xing)(xing)材斷(duan)(duan)面積較小的(de)部位(wei)設(she)置加(jia)工錐形(xing)斜面(摩擦(ca)角)來達到(dao)變(bian)形(xing)金屬(shu)(shu)流動體積相等的(de)補償。

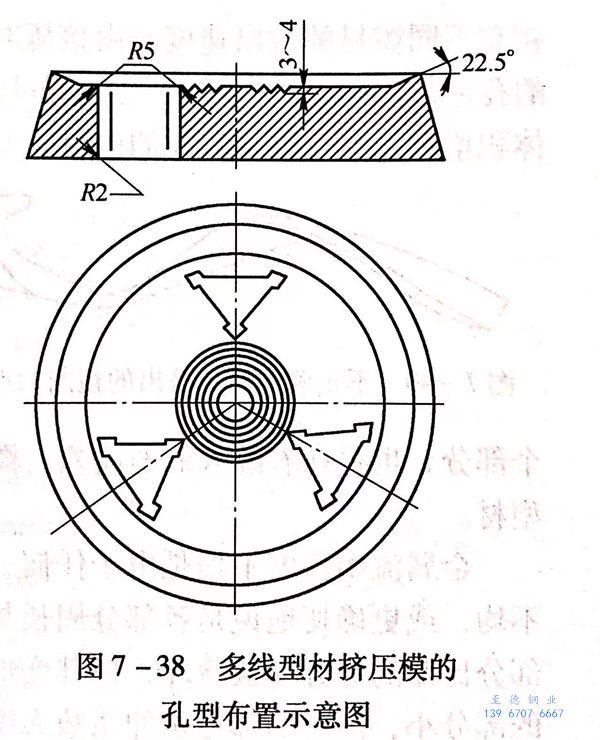

當擠(ji)(ji)(ji)(ji)(ji)壓(ya)斷面積較小的型材(cai)時(shi),由于其(qi)變形(xing)量很大(da),擠(ji)(ji)(ji)(ji)(ji)壓(ya)比達(da)到40~50,擠(ji)(ji)(ji)(ji)(ji)壓(ya)時(shi)會出現一些困難,則可(ke)以(yi)采用多(duo)線擠(ji)(ji)(ji)(ji)(ji)壓(ya)模(mo)(mo)(mo)。多(duo)線型材(cai)擠(ji)(ji)(ji)(ji)(ji)壓(ya)時(shi),擠(ji)(ji)(ji)(ji)(ji)壓(ya)模(mo)(mo)(mo)合理的孔(kong)型布置(zhi),為實現最大(da)可(ke)能(neng)的均勻變形(xing)創(chuang)造了有利(li)條件。同(tong)(tong)時(shi),還可(ke)以(yi)在擠(ji)(ji)(ji)(ji)(ji)壓(ya)模(mo)(mo)(mo)的中(zhong)心部(bu)位(wei)設(she)置(zhi)摩擦(ca)面(圖7-37),借以(yi)平(ping)均金屬(shu)(shu)的流(liu)動速(su)度,同(tong)(tong)時(shi)也(ye)形(xing)成確保(bao)(bao)玻璃潤(run)滑(hua)劑在這些部(bu)位(wei)保(bao)(bao)持以(yi)穩定均勻的潤(run)滑(hua)膜的條件下進行擠(ji)(ji)(ji)(ji)(ji)壓(ya)。圖7-38所(suo)示為具有中(zhong)心摩擦(ca)面的平(ping)衡(heng)金屬(shu)(shu)流(liu)動速(su)度的多(duo)線擠(ji)(ji)(ji)(ji)(ji)壓(ya)模(mo)(mo)(mo)結(jie)構。