在進行現代不銹鋼管廠家擠壓車間的設計時,首先應考慮的是根據產品大綱使所有的主要備和輔助設施布置得必須能夠保證通過連續的生產作業線,盡最大可能地提高車間的生產能力。然后才考慮對于現有廠房的充分利用。并且,車間設計要力求使主要工藝設備的布置十分靈活,以適應各種不同的生產工藝流程和加工方法。車間里的倉庫面積,包括原料倉庫、成品倉庫和中間倉庫的面積應該能夠滿足變換生產計劃時生產流程的需要。此外,設計中還應充分考慮到在停工或更換工具時,紅鋼坯料能夠迅速返回。

不銹鋼管擠壓(ya)車間設(she)計時(shi),根據產(chan)品大綱進行設(she)備(bei)選型之(zhi)后,擠壓(ya)車間設(she)備(bei)的平(ping)面(mian)布置有以下特點(dian):

1. 擠壓(ya)車間(jian)和所有的金屬熱(re)加工車間(jian)一樣(yang),鋼的熱(re)擠壓(ya)過(guo)程是一個(ge)(ge)“和時(shi)間(jian)搶(qiang)溫度”的過(guo)程。在(zai)整個(ge)(ge)生產過(guo)程中必(bi)須確(que)保在(zai)每(mei)一個(ge)(ge)主(zhu)要或者輔(fu)助工藝環節(jie)的坯料溫度損(sun)失最小,因此要求(qiu)在(zai)進行擠壓(ya)車間(jian)工藝設計(ji)時(shi)做到:

a. 使所有(you)的加(jia)熱和再加(jia)熱設備(bei)必須盡(jin)量布置(zhi)在(zai)與變形(xing)機(ji)組最接(jie)近的位置(zhi)上,以便使坯料出爐(lu)后的熱損失和表面(mian)二次氧(yang)化最少。

b. 車間(jian)(jian)(jian)各個工藝環節設備之間(jian)(jian)(jian)的連接輥道,在滿足工藝要求(qiu)的條件下,減縮(suo)到最(zui)短(duan)。因為任何操作時間(jian)(jian)(jian)的拖延對于產品(pin)質量的影響都是十(shi)分重要的。

c. 充分利用(yong)動作迅(xun)速準確的自動化和(he)半自動化操(cao)作。

2. 由于(yu)液(ye)壓(ya)擠壓(ya)機由泵一(yi)(yi)蓄勢器提(ti)供動力(li)源,在(zai)(zai)擠壓(ya)機工作行程的(de)過程中,大量的(de)高(gao)壓(ya)液(ye)體沿著管(guan)道移動。為了減(jian)小高(gao)壓(ya)管(guan)道中的(de)壓(ya)力(li)損失(shi)和沖擊力(li),泵一(yi)(yi)蓄勢器應布置(zhi)在(zai)(zai)離(li)擠壓(ya)機距離(li)最(zui)近的(de)單獨廠(chang)房內。而低壓(ya)水充液(ye)罐應布置(zhi)在(zai)(zai)直接(jie)緊靠(kao)擠壓(ya)機的(de)后面(mian)。

3. 由于穿(擴)孔和(he)擠壓過程中,采用玻(bo)璃(li)粉作(zuo)為(wei)潤(run)滑(hua)劑,因此高壓水(shui)(shui)泵房同(tong)擠壓機車間分(fen)(fen)開布置(zhi)(zhi)十分(fen)(fen)重要。這(zhe)樣布置(zhi)(zhi)在管理(li)和(he)清(qing)潔方面有很大的(de)(de)優勢。這(zhe)樣,水(shui)(shui)泵房可以同(tong)玻(bo)璃(li)潤(run)滑(hua)劑材料的(de)(de)準備和(he)使用處很好的(de)(de)隔離,避免了玻(bo)璃(li)粉塵(chen)對(dui)高壓水(shui)(shui)泵房設備和(he)管道的(de)(de)影響。

4. 擠(ji)壓機組(zu)的主要(yao)設備通常比(bi)其他軋管機組(zu)的主要(yao)設備所占的廠房面積要(yao)小(xiao)。因為在(zai)擠(ji)壓機組(zu)上允許有很大的一次變形量(liang)。這就大大簡化了變形機組(zu)的設備數量(liang),達(da)到(dao)相同的加工(gong)目標(biao)。

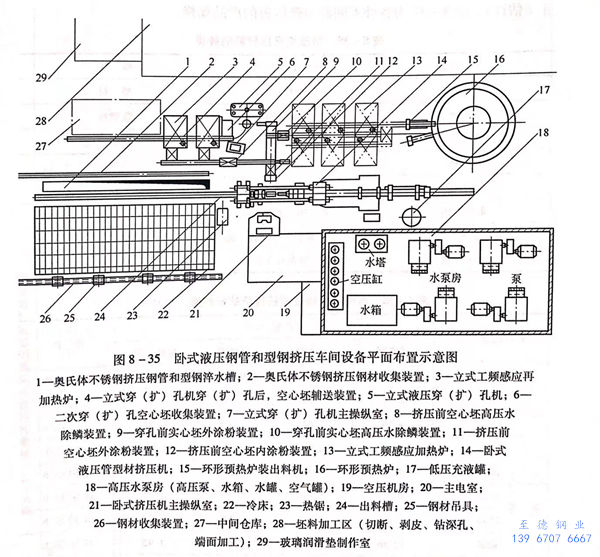

臥(wo)式液壓鋼管和型鋼擠(ji)壓車(che)間設備平面布置如圖8-35所(suo)示。

由(you)圖8-35可以(yi)看(kan)出(chu),根據圖8-35的熱擠壓車間設備的平(ping)面布置,按照產(chan)品材料和質量的要求不同(tong),可以(yi)有以(yi)下工藝路線(xian)可走(zou):

1. 對(dui)于碳素鋼、合金結構鋼和部(bu)分有色金屬(shu)產品。坯料在環形(xing)爐內直接加熱(re)到(dao)擠(ji)壓(ya)溫度后,經(jing)過除鱗和涂粉,送往擠(ji)壓(ya)機(ji)擠(ji)壓(ya)。或者(zhe),按照工(gong)藝程序(xu),經(jing)穿(擴)孔及再加熱(re)后送往擠(ji)壓(ya)機(ji)擠(ji)壓(ya)。對(dui)于某些(xie)有色金屬(shu)也可以采(cai)用在擠(ji)壓(ya)機(ji)上同(tong)時(shi)完(wan)成穿孔和擠(ji)壓(ya)兩(liang)道工(gong)序(xu)。

2. 對于高合金鋼、不銹(xiu)鋼等熱(re)加(jia)工(gong)塑性比較好的材料(liao),則坯料(liao)由環形爐(lu)(lu)預熱(re)和感應爐(lu)(lu)加(jia)熱(re),并除鱗(lin)(lin),涂(tu)粉之后,先送往(wang)穿(擴(kuo))孔(kong)機上進行穿(擴(kuo))孔(kong)之后,空心(xin)坯經過再(zai)加(jia)熱(re)爐(lu)(lu)再(zai)加(jia)熱(re),并經除鱗(lin)(lin)和內外(wai)表面涂(tu)粉后送往(wang)擠壓機擠壓。

3. 當生產大口(kou)徑和較薄壁厚(hou)的(de)(de)不(bu)銹鋼管(guan)時,可(ke)(ke)采用二次(ci)穿(chuan)(擴(kuo)(kuo))孔工藝。坯料經環形爐(lu)預(yu)熱(re)(re)后,再送往感應加(jia)熱(re)(re)爐(lu)加(jia)熱(re)(re)到穿(chuan)(擴(kuo)(kuo))孔規定(ding)的(de)(de)溫(wen)度后進行(xing)穿(chuan)(擴(kuo)(kuo))孔。穿(chuan)(擴(kuo)(kuo))孔后的(de)(de)空心(xin)坯,根據材料的(de)(de)不(bu)同,有兩種工藝路線可(ke)(ke)走:

a. 坯料穿(chuan)(擴)孔后,對于一般的(de)材料,空心坯進(jin)感應(ying)再加熱爐均熱,然后進(jin)行第二(er)次穿(chuan)(擴)孔;

b. 對(dui)于高合金、低塑性(xing)的材(cai)料,或者對(dui)產(chan)品(pin)有(you)較(jiao)高質量要(yao)求的產(chan)品(pin),空心坯在第一次穿(擴)孔后(hou)(hou),進(jin)行冷卻(que)和(he)內外表面修磨或校(xiao)正中心后(hou)(hou),再進(jin)入環形爐(lu)預熱(re),然后(hou)(hou)在工頻感(gan)應加(jia)熱(re)爐(lu)或再加(jia)熱(re)爐(lu)內加(jia)熱(re)到擠壓溫度,經高壓水除鱗和(he)內外表面涂粉(fen)后(hou)(hou)直接擠壓。