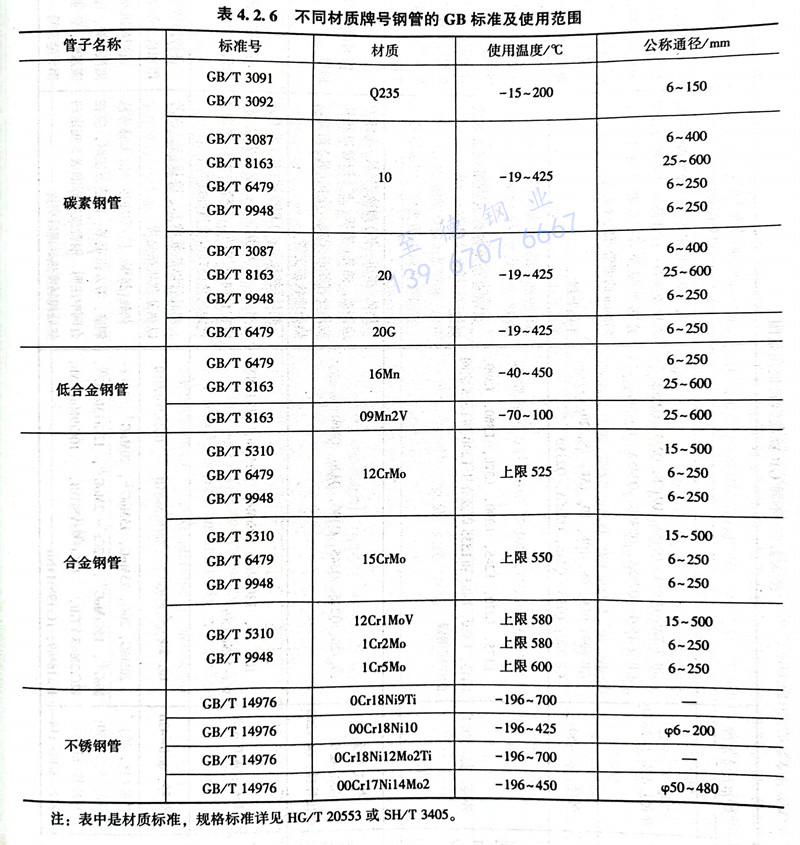

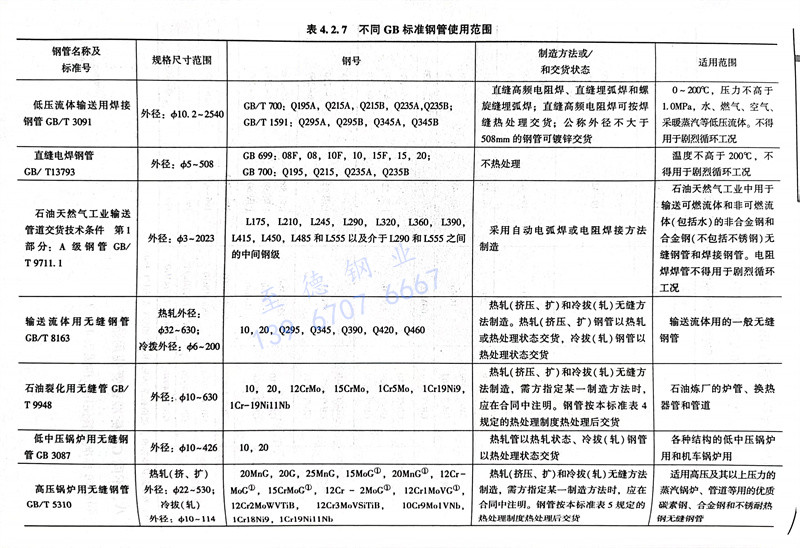

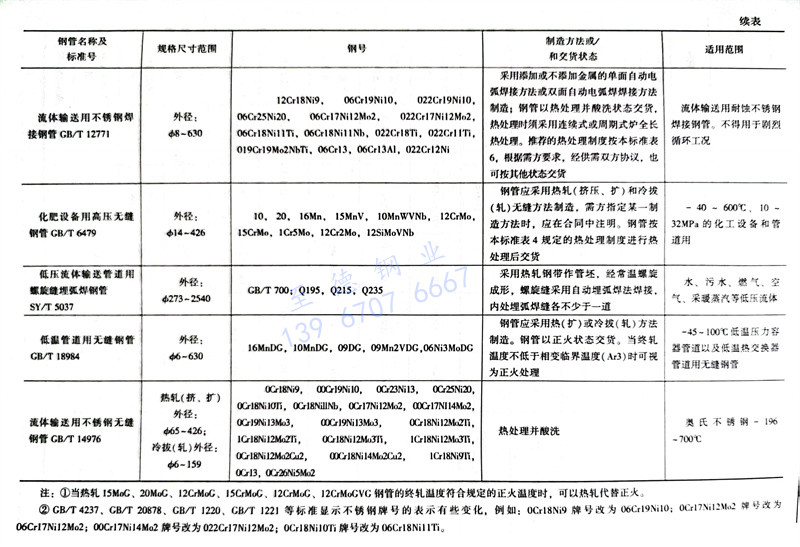

SH/T 3059-2012石油化工管道(dao)設計器材選用規范主要是石油化工行業鋼管的選用,對毒性介質、酸堿腐蝕性介質、高溫介質等不銹鋼管(guan)提出了選用要求。

(1)設計溫度低于或等于-20℃的低溫管道用鋼材,除含碳量小于或等于0.10%且符合標準的鉻鎳奧(ao)氏體不銹鋼,在材料溫度不低于-196℃時不做低溫沖擊試驗外,其余鋼材均應做復比(V形缺口)低溫沖擊試驗,試驗要求應符合GB/T 150的規定。

(2)壓(ya)力(li)管道受壓(ya)元件(jian)用(yong)鋼,應(ying)采(cai)用(yong)平(ping)爐、電爐或純氧頂吹轉爐冶煉。鋼材的(de)技術要求應(ying)符合國家標準(zhun)、行(xing)業標準(zhun)和有關技術條(tiao)件(jian)的(de)規定。

(3)輸送極度危(wei)害(hai)(hai)介質(zhi)(zhi)、高度危(wei)害(hai)(hai)介質(zhi)(zhi)及液化(hua)烴(jing)的壓力管(guan)(guan)道(dao)應(ying)采用(yong)優質(zhi)(zhi)鋼制(zhi)(zhi)造;輸送可(ke)燃(ran)介質(zhi)(zhi)的管(guan)(guan)道(dao)不得(de)采用(yong)沸騰鋼制(zhi)(zhi)造。含碳(tan)量大(da)于0.24%的材料,不宜(yi)用(yong)于焊(han)制(zhi)(zhi)管(guan)(guan)子(zi)及管(guan)(guan)件。

(4)輸送腐蝕(shi)(shi)(shi)性介(jie)質管道(dao)用材料(liao)應有耐(nai)腐蝕(shi)(shi)(shi)能力。除晶(jing)間腐蝕(shi)(shi)(shi)和其他局(ju)部(bu)性腐蝕(shi)(shi)(shi)需按(an)具體情(qing)況考慮(lv)外(wai),一般可根(gen)據介(jie)質對(dui)金屬(shu)材料(liao)的(de)腐蝕(shi)(shi)(shi)速率選用。

(5)管道金屬材料的耐腐(fu)蝕能力根(gen)據介質對金屬材料的腐(fu)蝕速率(lv),可(ke)分為下列4類:

①. 年腐(fu)蝕速率不超(chao)過0.05mm的材料(liao)為充分耐腐(fu)蝕材料(liao);

②. 年(nian)腐蝕速率在0.05~0.1mm的材料為耐(nai)腐蝕性材料;

③. 年(nian)腐(fu)蝕速率0.1~0.5mm的材料(liao)為尚耐腐(fu)蝕性材料(liao);

④. 年腐蝕速率超(chao)過0.5mm的材料(liao)為不(bu)耐(nai)腐蝕材料(liao)。

(6)對于尚耐腐蝕(shi)材料,可根(gen)據技術(shu)經濟比較(jiao),確定是在較(jiao)大(da)腐蝕(shi)裕量的(de)條件下應用或(huo)者另(ling)選用較(jiao)高(gao)級(ji)別(bie)的(de)耐腐蝕(shi)材料。

(7)高(gao)溫管(guan)道(dao)鋼材,應符合下(xia)列(lie)要求(qiu):

①. 受壓(ya)(ya)元件的(de)(de)鋼材(cai)使用溫度,不應超過GB/T150《壓(ya)(ya)力(li)容器》中(zhong)材(cai)料許(xu)用應力(li)值(zhi)所對應的(de)(de)溫度上(shang)限;

②. 非(fei)受壓元件的鋼(gang)材使用溫度,不(bu)應超過鋼(gang)材的極限氧化溫度;

③. 長期使用在高溫(wen)條件下,碳素鋼的使用溫(wen)度不應超(chao)過425℃,0.5Mo鋼不應超(chao)過468℃;

④. 含鉻12%以上的鐵(tie)素體不(bu)銹(xiu)鋼受壓(ya)元件,使用溫度不(bu)宜超(chao)過370℃;

⑤. 奧氏體(ti)不銹鋼使用于可能引起(qi)晶(jing)間(jian)腐蝕的(de)環境時,應按GB 4334.1~4334.5《不銹鋼晶(jing)間(jian)腐蝕試驗(yan)方法》進行晶(jing)間(jian)腐蝕傾向性試驗(yan)。

(8)對操作(zuo)溫(wen)(wen)度(du)等于(yu)或高(gao)(gao)于(yu)200℃介質(zhi)中含有氫氣(qi)的(de)(de)碳鋼及低合金(jin)耐熱鋼管道,應(ying)根(gen)據最高(gao)(gao)操作(zuo)溫(wen)(wen)度(du)加20~40℃的(de)(de)裕(yu)量(liang)和介質(zhi)中氫氣(qi)分壓按Nelson 曲線(xian)(曲線(xian)摘自 API RP941《煉油(you)廠和石油(you)化工(gong)廠用高(gao)(gao)溫(wen)(wen)高(gao)(gao)壓臨(lin)氫作(zuo)業用鋼》),如圖4.2.6及圖4.2.7所(suo)示(shi),選擇適當的(de)(de)抗氫鋼材。

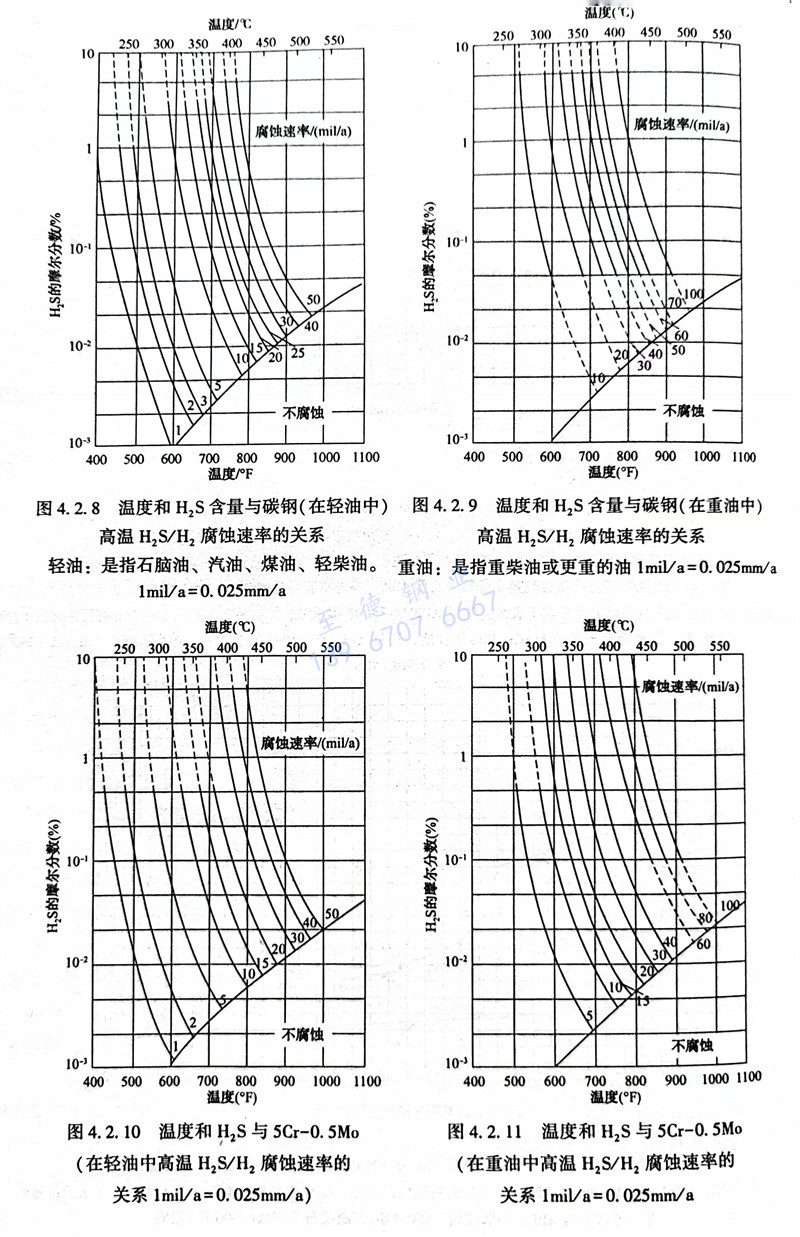

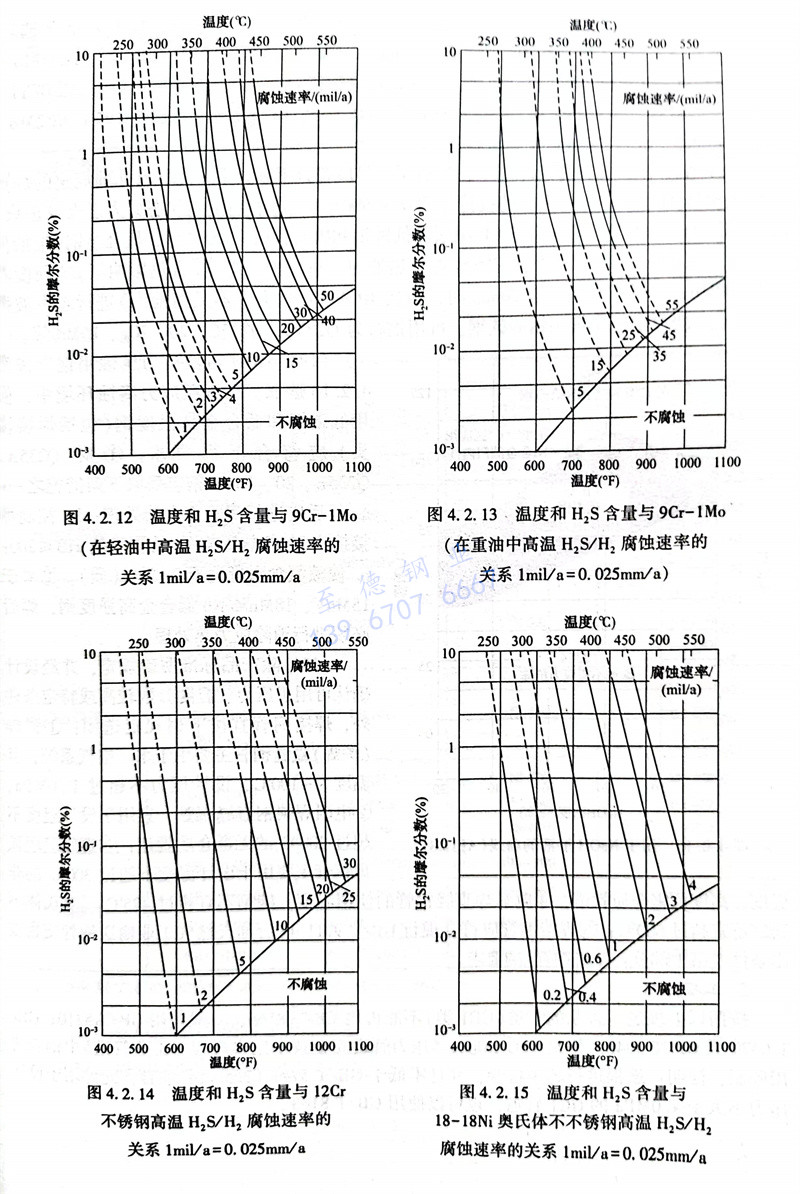

(9)對操作溫度等于或高于250℃、介質為H2S+H2的材料,應根據高溫H2S+H2對各鋼種的腐蝕率按圖4.2.8~圖4.2.15選用(最新版“柯柏曲線”,SH/T3129《加工高硫原油重點裝置主要管道設計選材導則》和SY/T 0599《天然氣地面設施抗硫化物應力開裂和抗應力腐蝕開裂的金屬材料要求》均有此規定)。

(10)高溫(wen)硫和環烷酸腐蝕(shi)用鋼應根據(ju)原油中總硫及環烷酸的含量(liang),按下列要求選取(qu):

①. 對輕微腐蝕(shi)的介質(含S<0.5%,酸值<0.5mgKmgKOH/g原油)可用碳(tan)鋼、15CrMo、1Cr5Mo或0Cr13等材料(liao);

②. 對嚴重腐蝕介質(含(han)S≥0.5%,酸值<0.5mgKOH/g原油)可選用0Cr13、0Cr19Ni9等材(cai)料;

③. 對環烷酸腐蝕介質(酸值≥0.5mgKOH/g原油)可選用(yong)0Cr17Nil2Mo2、0Crl8Ni13Mo3、0Cr17Ni14Mo2等(deng)材料。

(11)在濕H2S應力腐蝕環境中,管道用材料應符合下列要求:

①. 材(cai)料標準規定的屈服強度σ,≤355MPa;

②. 材(cai)料(liao)實測的抗(kang)拉強度σ≤630MPaa;

③. 材(cai)料適(shi)用狀態應為(wei)正火(huo)或正火(huo)+回火(huo)、退(tui)火(huo)調質狀態;

④. 碳當量CE限制:低碳鋼(gang)和碳錳鋼(gang)(CE≤0.40),低合金(jin)鋼(gang)(包括低溫鎳鋼(gang),CE≤0.45);

⑤. 壓力管道需經(jing)焊(han)后(hou)熱(re)處理,熱(re)處理后(hou)焊(han)縫(feng)(含熱(re)影響區)的硬度不大于(yu)200HB;

⑥. 鋼板厚度(du)大于20mm時,應按JB 4730《壓力容(rong)器無損檢測》進(jin)行(xing)超聲波探傷,符(fu)合II級要(yao)求;

⑦. 選用鎮(zhen)靜碳(tan)鋼,可(ke)用鋼材為Q235B、Q235C、20、20g、16Mn等。

(12)NaOH 溶液應力腐蝕用鋼(gang)應按圖4.2.16選(xuan)取。在(zai)液氨應力腐蝕環境中,使用低碳(tan)鋼(gang)和低合(he)金高(gao)強度鋼(gang)(包(bao)括焊接(jie)接(jie)頭)應符合(he)下列要求:

①. 對 Q235A、Q235B、20、16Mn鋼應采取(qu)下列措施(shi)之一:a. 焊后應進行消除應力(li)熱處理;b.控(kong)制焊接接頭(包括熱影響(xiang)區)的硬度值(zhi)HB≤200;c.使液(ye)氨含水量大(da)于0.2%(質(zhi))。

②. 對于15MnV、18MnMoNb低合金高強度鋼,焊后必須進行消除應(ying)力熱處理。

(13)除產品標準明確規定(ding)(ding)(ding),并經(jing)設計確認(ren)可用(yong)于壓(ya)力、溫度(du)參數較高(gao)或特定(ding)(ding)(ding)條(tiao)件外,焊(han)接鋼管宜按(an)下列規定(ding)(ding)(ding)選用(yong):

①. 鍛焊(han)(爐焊(han))直縫鋼管主要(yao)用于水、空氣系(xi)統,且溫(wen)度(du)為-100℃,設計壓力不超過1.0MPa;

②. 電阻焊(han)碳鋼直縫(feng)鋼管,宜(yi)用于設計溫度(du)不超過200℃的無(wu)毒(du)介(jie)質管道;

③. 螺旋(xuan)縫埋(mai)弧焊鋼(gang)管主要(yao)用(yong)于設計(ji)溫度(du)(du)不超過(guo)300℃的非極度(du)(du)、高度(du)(du)危害介質管道(dao);

④. 電弧焊直縫鋼管的使用溫度,碳鋼不宜超過425℃,奧氏體不銹鋼不宜超過600℃;

⑤. 焊接鋼管(guan)應符(fu)合(he)現(xian)行GB/T 9711.1《石油(you)天然(ran)氣(qi)工業輸送鋼管(guan)交貨技(ji)術條件 第1部(bu)分:A級鋼管(guan)》的要求(qiu)。