部件的使用壽命與工作環境(機械和化學的)、維修質量和設計有關。由于不銹鋼管構件工作環境復雜,產生缺陷的原因也不盡相同。當不(bu)銹鋼管部件使用一段時間之后,需要對其進行質量檢測與評價,以預測其使用壽命,之后根據不銹鋼管檢測質量可采取降級使用、維修或報廢處理等措施。

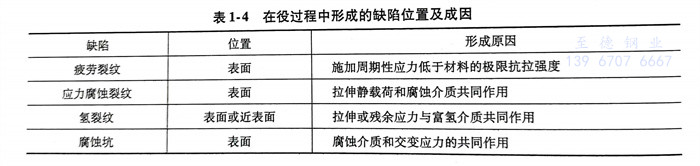

鐵磁性(xing)材料常(chang)見(jian)的在役(yi)過(guo)程中形成(cheng)的缺陷位置(zhi)及成(cheng)因(yin)見(jian)表1-4。

1. 疲勞裂紋

疲勞(lao)裂紋(wen)是由周期性加(jia)載應(ying)力形成的(de),這種應(ying)力值雖然低于(yu)材料的(de)極限(xian)抗(kang)拉強度,但還(huan)是足以產(chan)生裂紋(wen)或使原有的(de)裂紋(wen)擴(kuo)展。

疲勞裂紋可以從諸如(ru)機(ji)加工痕(hen)跡或刀痕(hen)處、材料表(biao)(biao)面(mian)或附近的非(fei)金屬夾雜物、空(kong)隙、孔、槽等(deng)高應力區(qu)形(xing)成,甚至也(ye)會在光滑的表(biao)(biao)面(mian)上產生(sheng)。

隨著承受的應(ying)力(li)(li)強(qiang)度(du)增(zeng)加,疲勞(lao)裂(lie)(lie)紋(wen)首先(xian)在裂(lie)(lie)紋(wen)尖(jian)端(duan)開始擴展,然后(hou)隨每個周期應(ying)力(li)(li)而逐漸(jian)增(zeng)大,其增(zeng)量正比于應(ying)力(li)(li)強(qiang)度(du),這(zhe)種(zhong)過程一直持續到此應(ying)力(li)(li)強(qiang)度(du)到達臨界(jie)值而發生(sheng)斷(duan)裂(lie)(lie)為止。應(ying)力(li)(li)強(qiang)度(du)臨界(jie)值也(ye)稱斷(duan)裂(lie)(lie)韌(ren)度(du),每種(zhong)材料的斷(duan)裂(lie)(lie)韌(ren)度(du)不相同。

2. 應力腐蝕裂紋

應力(li)腐(fu)蝕裂紋是一種機械斷裂,是拉伸靜載荷與環境腐蝕共同影響的結果。這里所述的應力,既包括實際施加的,也包括殘余應力。之所以產生殘余應力,其中最普遍的一個原因就是焊縫金屬冷卻時收縮所致。

環境腐蝕對不同材料的作用有所不同,就某些普通材料而言,能被環境腐蝕的有:暴露在咸水中的鋁和奧(ao)氏體不(bu)銹(xiu)鋼,暴露在氨中的銅及其合金,以及暴露在氫氧化鈉中的軟鋼。

應力腐(fu)蝕產生的(de)脆性斷(duan)裂(lie),可以是(shi)晶間的(de),也可以是(shi)穿晶的(de),這取決于合金的(de)種類(lei)和腐(fu)蝕環境。在(zai)大多數情況下,微細的(de)裂(lie)紋往往透入部件的(de)橫截面,而在(zai)表(biao)面上只是(shi)顯示(shi)一點(dian)腐(fu)蝕痕跡。

為了保持最(zui)小的應力強度,必(bi)須注意防止應力集中,如刀痕(hen)、電弧坑和接(jie)近表面的大型非(fei)金屬夾雜物。

3. 氫裂紋

氫(qing)(qing)裂紋或氫(qing)(qing)脆是一種機械斷(duan)裂,是由于(yu)部(bu)件(jian)在氫(qing)(qing)介質的腐蝕環境中使用(yong)并同(tong)時加載(zai)應力或殘余應力而形成的。氫(qing)(qing)介質可(ke)通過(guo)諸如(ru)電鍍、酸洗、潮濕空氣中施焊或它(ta)自身溶(rong)解滲入材料等過(guo)程產生,也可(ke)能(neng)來自腐蝕,如(ru)硫(liu)化氫(qing)(qing)、氫(qing)(qing)氣、水、沼氣或氨等。

如(ru)果材料表(biao)面沒(mei)有裂(lie)(lie)紋或不存在高應(ying)力處(chu),則氫可以(yi)擴散進入金(jin)屬(shu),導(dao)致(zhi)金(jin)屬(shu)材料常在近表(biao)面處(chu)開裂(lie)(lie),因為(wei)此(ci)處(chu)形成三維應(ying)力的(de)空(kong)間最大。在低強度合(he)金(jin)中,由此(ci)導(dao)致(zhi)開裂(lie)(lie)的(de)空(kong)間,稱(cheng)為(wei)氫氣泡。

假(jia)如裂紋早已存在,則(ze)可以很(hen)容(rong)易(yi)地看到氫引起的裂紋有一個共同(tong)的特點(dian),即(ji)在原裂紋尖端開(kai)裂擴展。

在許多實例(li)中,氫早在部件投入(ru)使用之(zhi)前就已(yi)存(cun)在于(yu)金屬內部,因為(wei)材料開始凝固和施焊期間,氫很容易(yi)被熔化(hua)金屬吸收滲入(ru);在高溫和在某些(xie)情況下,氫的溶解(jie)度非常之(zhi)高,以致冷(leng)卻時金屬具有的氫已(yi)呈飽和狀態(tai)。

氫裂紋(wen)沿晶界分(fen)布(bu),很(hen)少呈分(fen)叉狀。當(dang)這種裂紋(wen)由(you)于氣泡或靜態載荷(he)形成時,它總是位(wei)(wei)于部(bu)件表(biao)面(mian)之下。氫裂紋(wen)還可(ke)以出現在部(bu)件皮(pi)下或應(ying)力高的部(bu)位(wei)(wei)。

4. 腐蝕坑

應用于石油(you)行業的不(bu)銹(xiu)鋼(gang)(gang)管構件(jian)(jian),如鉆桿、套管、輸油(you)管道等,當輸送石油(you)、鉆井液等流(liu)動腐蝕介(jie)質時,不(bu)銹(xiu)鋼(gang)(gang)管會(hui)受(shou)到腐蝕和沖(chong)刷作用,并且部分構件(jian)(jian)所受(shou)應力復雜,容易產生腐蝕坑(keng),使不(bu)銹(xiu)鋼(gang)(gang)管管壁(bi)減(jian)薄(bo)。在(zai)某些惡(e)劣(lie)的工作環境下,腐蝕坑(keng)進一步擴展,可能產生刺穿,從而使構件(jian)(jian)失效。