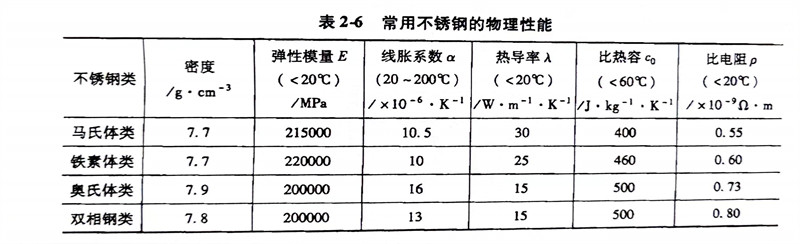

不銹鋼在國防工業、化學工業、石油工業及動力部門中應用得較多,而且很多產品不僅要求具有耐蝕性,而且要求具有較高的強度,因此大部分不銹鋼都要經過鍛造后使用。而不銹鋼與碳鋼相比不同的特點是:熱導率低,鍛造溫度范圍窄,過熱敏感性強,高溫下抗力大,塑性低等,這些都給鍛造生產帶來了許多困難,而且不同類型的不銹鋼鍛造工藝也有差別。下面介紹一下常用不銹鋼的類型和鍛造工藝特點。

1. 馬氏體不銹(xiu)鋼

馬氏體不銹鋼的鍛造工藝(yi)特點:

a. 馬(ma)氏(shi)體類(20Cr13、40Cr13、14Cr17Ni2等)不銹鋼在加熱、冷(leng)卻過(guo)程中,其(qi)組(zu)織發生同素異構轉(zhuan)變。對于這一類鋼,最后一火(huo)的變形量無特殊要求(qiu)。

b. 馬(ma)氏(shi)體(ti)不銹鋼(gang)鍛(duan)(duan)造加熱時要(yao)避(bi)免(mian)δ鐵(tie)素體(ti)的形(xing)(xing)成(cheng),因為(wei)δ鐵(tie)素體(ti)的出現(xian)會(hui)使(shi)鍛(duan)(duan)件(jian)形(xing)(xing)成(cheng)裂(lie)紋,要(yao)避(bi)免(mian)金(jin)屬加熱速度過快(kuai)導致過熱。鍛(duan)(duan)件(jian)的表面(mian)脫(tuo)碳會(hui)使(shi)鐵(tie)素體(ti)形(xing)(xing)成(cheng)過多(duo),因此(ci)要(yao)將表面(mian)脫(tuo)碳減小到最小程(cheng)度。

c. 馬氏(shi)(shi)體不(bu)銹鋼在(zai)鍛(duan)(duan)造后(hou)容(rong)易產生開裂,這是(shi)因為鍛(duan)(duan)造后(hou)空冷時會出(chu)現馬氏(shi)(shi)體和碳化物組織,產生的(de)內(nei)應力(li)較大(da),所以鍛(duan)(duan)后(hou)要緩(huan)慢冷卻,一般在(zai)200℃左右的(de)砂(sha)(sha)坑或(huo)爐渣中緩(huan)冷,從(cong)砂(sha)(sha)坑取出(chu)后(hou)要及時進行(xing)退火,防止發生斷裂。

鐵素體不銹(xiu)鋼(gang)鍛造特點:

a. 鐵素體不銹(xiu)鋼的再(zai)結晶溫較低而速度較快(kuai),因此(ci)在塑性變形過(guo)程中晶粒(li)長大的傾向(xiang)較大。鐵素體不銹(xiu)鋼在950℃以上晶粒(li)長大較快(kuai)。

b. 鐵素體不銹(xiu)鋼(gang)鍛(duan)造性能(neng)受晶粒(li)長大和組織弱化的(de)(de)限制。例如,對(dui)于美國405鋼(gang)(類似06Cr13Al),少量奧(ao)氏(shi)體的(de)(de)出現會導致晶界的(de)(de)弱化,因(yin)此終鍛(duan)溫度(du)要嚴(yan)格(ge)控制。

c. 為(wei)了得到細晶粒組(zu)織,最后一次(ci)鍛打(da)的(de)壓縮量不應(ying)低(di)(di)于(yu)12%~20%,終鍛溫度(du)(du)不高于(yu)800℃。為(wei)了避免因溫度(du)(du)過低(di)(di)產生冷(leng)作(zuo)硬化,終鍛溫度(du)(du)不應(ying)低(di)(di)于(yu)705℃。

由(you)于鐵素體(ti)不銹鋼導熱(re)性差,其表(biao)面缺(que)陷用(yong)(yong)砂(sha)輪清(qing)理時,局部過熱(re)可能會引起裂紋,最好(hao)采(cai)用(yong)(yong)風鏟清(qing)理或(huo)剝皮(pi)的方法去除表(biao)面缺(que)陷。

18-8型奧(ao)氏體不銹鋼常被用(yong)來(lai)制作(zuo)(zuo)在610℃以下長期工作(zuo)(zuo)的(de)鍋爐和汽(qi)輪機零件,以及化工生產(chan)中的(de)多種零件,其鍛造(zao)工藝特點是:

a. 18-8型奧氏體(ti)不(bu)銹(xiu)鋼在煤爐內加(jia)熱(re)時表面易滲碳(tan),所以加(jia)熱(re)時應避免與含碳(tan)的(de)物質接觸,并采用氧化性的(de)介質加(jia)熱(re),以減(jian)少鋼的(de)滲碳(tan)現象(xiang),防(fang)止(zhi)晶間腐蝕。

b. 奧氏體鋼在(zai)低(di)溫時導熱性差應緩(huan)慢加熱,始鍛溫度不宜過(guo)(guo)高,過(guo)(guo)高有形(xing)成δ相的(de)傾(qing)向,同時晶粒亦急劇長大(da)。一(yi)般選(xuan)取1150~1180℃。

c. 坯料的表面(mian)缺陷(xian)在鍛造(zao)加熱(re)前(qian)必須清除,以防止鍛造(zao)時繼續擴大,造(zao)成鍛件報廢。

d. 終鍛(duan)溫度(du)不能太低,同時在(zai)700~900℃緩(huan)冷會析出σ相(xiang),繼續鍛(duan)打(da)將會產生裂(lie)紋。

e. 鍛(duan)后采用空冷(leng),而且還必須進行(xing)固(gu)溶處(chu)理。

某廠對各(ge)種不銹鋼的鍛(duan)造溫度見表2-5。

另外,對于不銹鋼(gang)板(ban)還必須考慮其冷彎、深沖、反復彎曲等冷變形以及剪切等性能,以適應容器、槽以及管道等的制造。

對于不銹鋼管(guan)材要考慮其壓扁、擴口、縮口、彎管及卷邊等性能,以滿足各種換熱設備和管線等的制造要求。

對于需要進行金屬(shu)切(qie)削(車、刨、銑、磨、鉆等(deng))的(de)不(bu)(bu)銹(xiu)鋼(gang),其機械加(jia)工性能應符(fu)合要求,為此在一(yi)些不(bu)(bu)銹(xiu)鋼(gang)中(zhong)加(jia)入了易(yi)切(qie)削元(yuan)素S,生產了一(yi)些易(yi)切(qie)削不(bu)(bu)銹(xiu)鋼(gang),如Y12Cr13、Y30Cr13、Y25Cr13Ni2、Y108Cr17和Y10Cr17等(deng),以供需切(qie)削量比(bi)較大的(de)用戶選用。