一、現(xian)象

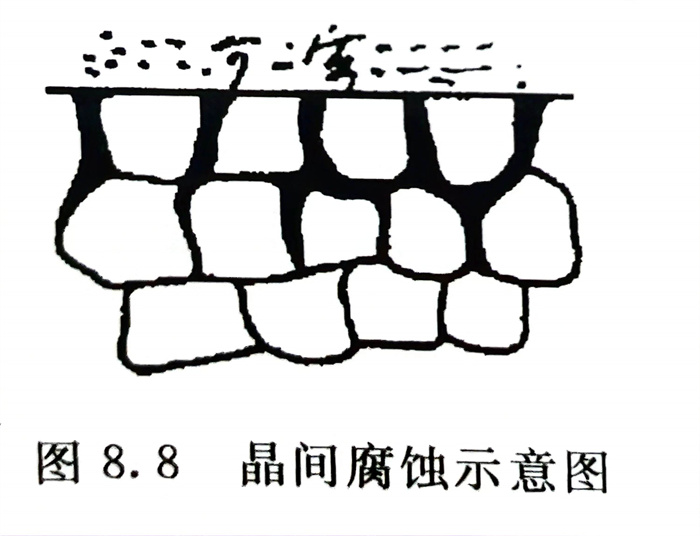

不銹鋼沿晶(jing)粒間界優(you)先受到腐(fu)蝕(shi)(shi)。示意圖見圖8.8(實際照片見圖8.9)。這是早(zao)期最常(chang)見的局部腐(fu)蝕(shi)(shi)形式。現在(zai)(zai)已(yi)在(zai)(zai)減少。

二、原(yuan)因

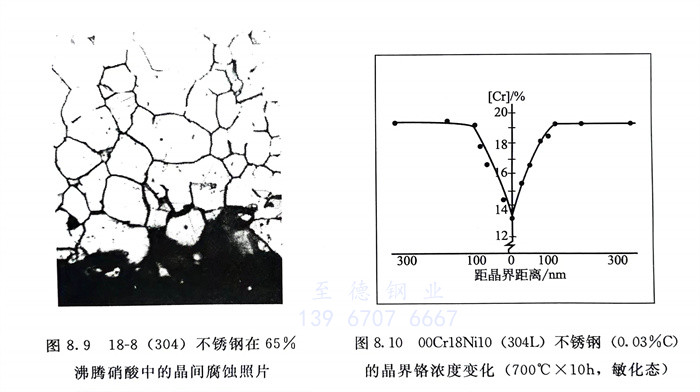

·敏化態晶間腐蝕 主要是由于不銹鋼管(guan)經450~850℃敏化溫度(焊后熱影響區),沿鋼的晶界會有富鉻的碳化物 析出,導致晶界鉻的貧化而引起的。即使是含0.03%C的超低碳不銹鋼管,若在敏化溫度長期停留圖8.8 晶間腐蝕示意圖也會引起鉻貧化(見圖8.10),這種現象與前面合金元素作用中碳的影響是一致的(圖2.25)。

·固(gu)溶(rong)態(tai)(tai)晶間(jian)腐(fu)蝕 則(ze)是由于(yu)不銹(xiu)鋼(gang)晶界Si、P、S等元素的偏析。鉻鎳奧(ao)氏體不銹(xiu)鋼(gang)管(guan)在(zai)含的中,在(zai)高溫、高壓尿素生產裝置上(shang)易出現此種腐(fu)蝕形態(tai)(tai)(見圖9.3)。

三、防止措(cuo)施

·焊接用途應選擇鋼中的超低碳不銹鋼,如022Cr19Ni10(304L)、022Cr17Ni12Mo2(316L)等,但也要防止在敏化溫度長期停留,有條件時可選[C]≤0.02%的牌號。

·選用各類不銹(xiu)鋼中含(han)穩定化元(yuan)素 Ti、Nb的牌號,如(ru)0Cr18Nil1Ti、0Cr18Ni11Nb、00Cr17Ti (430LT)、00Cr17Nb(430LN)等。

·對易(yi)產生固溶態晶間腐(fu)蝕(shi)的(de)環境,可(ke)選用(yong)尿素級、硝酸級不銹鋼等。

·除必需的焊(han)接工藝(yi)外(wai),在不銹鋼生產和用戶加工制造(zao)過程中,避免不銹鋼承受(shou)敏化溫度(du)。