不銹鋼最初的用途主要是為了耐酸腐蝕的,所以在不銹鋼的耐腐蝕性能評價中,主要進行在酸中的試驗,即酸中的浸泡試驗以及裝入實際裝置中試驗。比如,小柴等人(1949年)曾經把0.15C-18Cr-8Ni、0.17C-18Cr-8Ni-1.3W-0.4Mo、0.41C-15Cr-14Ni-2W-2Si各不銹鋼與普通鋼、低合金鋼一起,在5%的鹽酸、硫酸、硝酸、醋酸以及食鹽水中,進行了常溫浸泡試驗,證實在各種液體中 Cr-Ni不銹鋼都具有出眾的耐腐蝕性。此外,遠藤等人(1949年)利用10%的硫酸,對18Cr、25Cr、30Cr以及添加了1.5%~2%Ni、1.5%~3%Mo的鐵素體不銹鋼進行了噴霧試驗,證實25Cr-1.5Ni-2Mo、30Cr-3Mo、30Cr-2Ni-3Mo等添加了鉬或者是復合添加了鉬與鎳的高鉻鋼具有良好的耐腐蝕性。進一步(1950年),由于不利于鹽酸的耐腐蝕性的鉻有利于鈍態化,所以針對14%~33%Cr鋼以及含鉬的Cr-Mo不銹鋼,研究了各種濃度鹽酸中的腐蝕的添加氧化劑(重鉻酸鉀)的影響,確認了利用添加氧化劑實現鈍態化,從而可以抑制腐蝕。可是添加氧化劑有導致點腐蝕的危險,不過在常溫10%的鹽酸中添加0.01g/L的重鉻酸鉀,33Cr-3Mo鋼就不會產生任何腐蝕。

另外,第二次世(shi)界(jie)大戰(zhan)中以及(ji)戰(zhan)爭剛剛結束(shu)時,日(ri)本曾(ceng)發(fa)(fa)表過有(you)關無鎳(nie)或者低鎳(nie)的(de)(de)(de)Cr-Mn 系(xi)列(lie)奧氏體不銹鋼(gang)的(de)(de)(de)研究(jiu)。福家(1948~1949)曾(ceng)經針(zhen)(zhen)對12%~18%Cr、6%~12%Mn、3%~6%Ni的(de)(de)(de)Cr-Mn-Ni鋼(gang)以及(ji)在(zai)16Cr-10Mn-5Ni中添加了(le)各種第4元素的(de)(de)(de)鋼(gang),利(li)用常溫5%~10%硫酸(suan)、常溫以及(ji)沸騰40%的(de)(de)(de)硝酸(suan),進行了(le)耐腐(fu)蝕性評價(jia),證實了(le)在(zai)硝酸(suan)中它們表現(xian)出與18Cr-8Ni鋼(gang)同等的(de)(de)(de)耐腐(fu)蝕性。1955年以后(hou),對戰(zhan)爭中以及(ji)戰(zhan)后(hou)美國開(kai)發(fa)(fa)的(de)(de)(de)沉(chen)淀(dian)硬化系(xi)列(lie)不銹鋼(gang)的(de)(de)(de)研究(jiu),在(zai)日(ri)本也盛行起來。這些鋼(gang)雖(sui)然不是(shi)耐酸(suan)用不銹鋼(gang),但是(shi)在(zai)耐腐(fu)蝕性評價(jia)中也利(li)用酸(suan)進行了(le)試驗,利(li)用10%硫酸(suan)(40℃)、40%硝酸(suan)(沸騰),針(zhen)(zhen)對耐腐(fu)蝕性研究(jiu)了(le)冷加工和(he)老化熱處理的(de)(de)(de)影響。

作為不(bu)銹鋼(gang)的腐(fu)蝕試驗(yan)法(fa),日(ri)本最(zui)初采用的是沸騰(teng)40%硝酸試驗(yan),這(zhe)是由德國的Fried.Krupp公司開發,20世紀初日(ri)本陸軍進行的火藥制造裝置用不(bu)銹鋼(gang)的試驗(yan)。就(jiu)像前面介紹的,1951年(nian)(nian)制定(ding)JIS時(shi),這(zhe)個試驗(yan)方(fang)法(fa)也(ye)被(bei)規(gui)定(ding)于鋼(gang)材(cai)標準中。可是此后,根據(ju)日(ri)本學術振興會(hui)第97委員會(hui)第3分科(ke)會(hui)的討論結果(guo),認為由于不(bu)銹鋼(gang)材(cai)料性質的進步,該試驗(yan)法(fa)對于優劣的判斷力變得遲鈍,沒(mei)有進行的意義,所以在制定(ding)1959年(nian)(nian)的JIS時(shi)被(bei)刪(shan)除(chu)了。

在(zai)歐洲發明不銹(xiu)鋼(gang)(gang)之前(qian),鎳鋼(gang)(gang)作(zuo)為(wei)不易生銹(xiu)的(de)(de)(de)鋼(gang)(gang)而存在(zai),對(dui)(dui)于(yu)它人們是用硫(liu)(liu)酸(suan)進(jin)行耐腐(fu)蝕(shi)(shi)(shi)性(xing)試(shi)驗(yan)(yan)的(de)(de)(de),所以(yi)開發了不銹(xiu)鋼(gang)(gang)以(yi)后,提(ti)高(gao)針(zhen)對(dui)(dui)硫(liu)(liu)酸(suan)的(de)(de)(de)耐腐(fu)蝕(shi)(shi)(shi)性(xing)仍(reng)然是一個重大的(de)(de)(de)課題,硫(liu)(liu)酸(suan)被(bei)(bei)廣泛使(shi)用。在(zai)日(ri)本,在(zai)不銹(xiu)鋼(gang)(gang)國產化迅(xun)速發展的(de)(de)(de)初期,也就是1935年左右,松(song)永陽之助(zhu)曾計劃(hua)過(guo)作(zuo)為(wei)全面腐(fu)蝕(shi)(shi)(shi)試(shi)驗(yan)(yan)的(de)(de)(de)沸騰5%硫(liu)(liu)酸(suan)試(shi)驗(yan)(yan),作(zuo)為(wei)硫(liu)(liu)酸(suan)銨(an)生產中硫(liu)(liu)酸(suan)工業用的(de)(de)(de)含鉬(mu)奧氏體不銹(xiu)鋼(gang)(gang)的(de)(de)(de)全面腐(fu)蝕(shi)(shi)(shi)試(shi)驗(yan)(yan)而被(bei)(bei)采用,對(dui)(dui)推進(jin)不銹(xiu)鋼(gang)(gang)的(de)(de)(de)日(ri)本國產化做(zuo)出了巨大貢獻。這個試(shi)驗(yan)(yan)法,在(zai)上(shang)述制定JIS時,也規定適用于(yu)含鉬(mu)或者含鉬(mu)和銅的(de)(de)(de)不銹(xiu)鋼(gang)(gang)。此(ci)后,雖然針(zhen)對(dui)(dui)此(ci)試(shi)驗(yan)(yan)是否合(he)適,也提(ti)出過(guo)疑問,可是,在(zai)探(tan)討(tao)奧氏體不銹(xiu)鋼(gang)(gang)的(de)(de)(de)耐腐(fu)蝕(shi)(shi)(shi)性(xing)與化學成(cheng)(cheng)分(fen)的(de)(de)(de)關系時,毋庸置疑是一定會使(shi)用它的(de)(de)(de),而且針(zhen)對(dui)(dui)改變了鉻含量、組(zu)成(cheng)(cheng)成(cheng)(cheng)分(fen)是20~27Cr-5Ni-1Mo-1Cu的(de)(de)(de)雙(shuang)相不銹(xiu)鋼(gang)(gang),以(yi)及(ji)改變了鉻、鎳、鉬(mu)、銅量、組(zu)成(cheng)(cheng)成(cheng)(cheng)分(fen)是15~35Cr-5~15Ni-2.5~7.8Mo-0.8~5.8Cu的(de)(de)(de)雙(shuang)相不銹(xiu)鋼(gang)(gang)鑄造物(wu)。

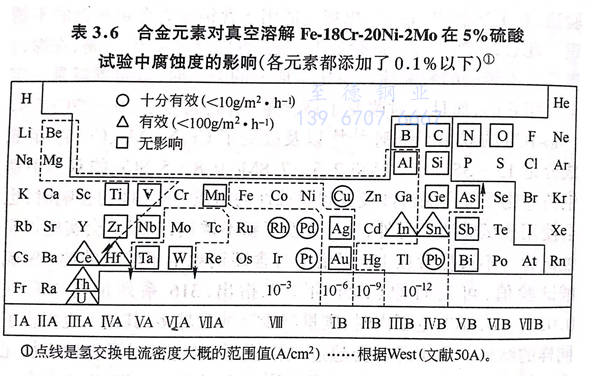

在探討涉及其耐(nai)腐(fu)(fu)(fu)蝕(shi)性(xing)的(de)(de)(de)(de)組(zu)成、熱處理的(de)(de)(de)(de)影響(xiang)(xiang)(xiang)時(shi),也(ye)會(hui)使(shi)用該試(shi)(shi)驗法。另外(wai),如(ru)果(guo)(guo)開發了(le)(le)新不(bu)(bu)銹(xiu)鋼(gang)(gang)(gang),一(yi)般也(ye)會(hui)實(shi)(shi)施(shi)該腐(fu)(fu)(fu)蝕(shi)試(shi)(shi)驗。不(bu)(bu)過(guo)(guo)(guo)盡管在JIS規(gui)格中(zhong)(zhong)對(dui)(dui)含碳鋼(gang)(gang)(gang)規(gui)定(ding)(ding)(ding)了(le)(le)較低的(de)(de)(de)(de)約5%硫(liu)酸試(shi)(shi)驗值,可是竹原(1956年(nian)(nian))指出,316系(xi)列鋼(gang)(gang)(gang)的(de)(de)(de)(de)碳量(liang)(liang)(liang)在0.02%~0.18%范圍內時(shi),碳量(liang)(liang)(liang)越少腐(fu)(fu)(fu)蝕(shi)量(liang)(liang)(liang)越多,其他(ta)(ta)人(ren)也(ye)報告(gao)了(le)(le)同(tong)樣的(de)(de)(de)(de)結(jie)果(guo)(guo)。由(you)于(yu)經常會(hui)超(chao)過(guo)(guo)(guo)規(gui)格值,所以也(ye)探討了(le)(le)各種(zhong)添(tian)加(jia)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)的(de)(de)(de)(de)影響(xiang)(xiang)(xiang)。最后(hou),竹原(1956年(nian)(nian))證(zheng)(zheng)實(shi)(shi)對(dui)(dui)于(yu)316不(bu)(bu)銹(xiu)鋼(gang)(gang)(gang)鋼(gang)(gang)(gang),磷、硫(liu)會(hui)產生(sheng)(sheng)(sheng)惡劣影響(xiang)(xiang)(xiang),而鉬、銅具(ju)有(you)一(yi)定(ding)(ding)(ding)效(xiao)果(guo)(guo),硅、錳的(de)(de)(de)(de)影響(xiang)(xiang)(xiang)較小(xiao)。下瀨等(deng)(deng)人(ren)(1962年(nian)(nian))證(zheng)(zheng)實(shi)(shi),對(dui)(dui)于(yu)316不(bu)(bu)銹(xiu)鋼(gang)(gang)(gang),碳、鎳、鉬、銅能夠減(jian)少腐(fu)(fu)(fu)蝕(shi)減(jian)量(liang)(liang)(liang),而鉻使(shi)其上升(sheng);高(gao)村等(deng)(deng)人(ren)(1969年(nian)(nian))證(zheng)(zheng)實(shi)(shi),在0.03C-17Cr-14Ni鋼(gang)(gang)(gang)中(zhong)(zhong)添(tian)加(jia)的(de)(de)(de)(de)微(wei)(wei)量(liang)(liang)(liang)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)中(zhong)(zhong)Cu、Sn具(ju)有(you)一(yi)定(ding)(ding)(ding)效(xiao)果(guo)(guo),單獨使(shi)用P、S、As、Sb、Pd會(hui)使(shi)腐(fu)(fu)(fu)蝕(shi)量(liang)(liang)(liang)上升(sheng),可是若是其中(zhong)(zhong)的(de)(de)(de)(de)S、As、Sb與(yu)Cu共存,雖然(ran)只是微(wei)(wei)量(liang)(liang)(liang),也(ye)可以改善耐(nai)腐(fu)(fu)(fu)蝕(shi)性(xing)。高(gao)村等(deng)(deng)人(ren)還(huan)(huan)證(zheng)(zheng)實(shi)(shi),微(wei)(wei)量(liang)(liang)(liang)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)的(de)(de)(de)(de)影響(xiang)(xiang)(xiang)與(yu)氫氣超(chao)電(dian)勢具(ju)有(you)良好的(de)(de)(de)(de)對(dui)(dui)應(ying)關系(xi),改善耐(nai)腐(fu)(fu)(fu)蝕(shi)性(xing)的(de)(de)(de)(de)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)使(shi)氫過(guo)(guo)(guo)電(dian)壓加(jia)大,反過(guo)(guo)(guo)來破壞(huai)耐(nai)腐(fu)(fu)(fu)蝕(shi)性(xing)的(de)(de)(de)(de)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)使(shi)氫過(guo)(guo)(guo)電(dian)壓減(jian)小(xiao)。遲澤等(deng)(deng)人(ren)(1971年(nian)(nian))為了(le)(le)排除添(tian)加(jia)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)對(dui)(dui)組(zu)織的(de)(de)(de)(de)影響(xiang)(xiang)(xiang),對(dui)(dui)于(yu)提高(gao)鎳量(liang)(liang)(liang)的(de)(de)(de)(de)同(tong)時(shi),不(bu)(bu)添(tian)加(jia)Si、Mn等(deng)(deng)其他(ta)(ta)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)的(de)(de)(de)(de)18Cr-20Ni-2Mo鋼(gang)(gang)(gang),探討了(le)(le)單獨添(tian)加(jia)微(wei)(wei)量(liang)(liang)(liang)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)對(dui)(dui)沸騰5%硫(liu)酸中(zhong)(zhong)腐(fu)(fu)(fu)蝕(shi)的(de)(de)(de)(de)影響(xiang)(xiang)(xiang)。表3.6 中(zhong)(zhong)總結(jie)了(le)(le)其結(jie)果(guo)(guo):添(tian)加(jia)到0.1%就會(hui)產生(sheng)(sheng)(sheng)巨大效(xiao)果(guo)(guo)的(de)(de)(de)(de)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)有(you) Cu、Rh、Pd、Pt、In、Sn、Pb、Ce、Hf、Th、U等(deng)(deng),進一(yi)步添(tian)加(jia)到1%才會(hui)產生(sheng)(sheng)(sheng)效(xiao)果(guo)(guo)的(de)(de)(de)(de)元(yuan)(yuan)(yuan)(yuan)素(su)(su)(su)(su)有(you)Ti、Nb、W、Ag等(deng)(deng)。在普通的(de)(de)(de)(de)316不(bu)(bu)銹(xiu)鋼(gang)(gang)(gang)中(zhong)(zhong)一(yi)般會(hui)混入(ru)不(bu)(bu)純物(wu)質銅,所以有(you)人(ren)指出市場上出售的(de)(de)(de)(de)鋼(gang)(gang)(gang)的(de)(de)(de)(de)腐(fu)(fu)(fu)蝕(shi)值受錫(xi)混入(ru)量(liang)(liang)(liang)的(de)(de)(de)(de)支配,同(tong)時(shi)實(shi)(shi)際上也(ye)受到混入(ru)的(de)(de)(de)(de)錫(xi)的(de)(de)(de)(de)影響(xiang)(xiang)(xiang)。他(ta)(ta)們還(huan)(huan)研究了(le)(le)其效(xiao)果(guo)(guo)構(gou)造,證(zheng)(zheng)實(shi)(shi)了(le)(le)錫(xi)具(ju)有(you)抑制(zhi)陰極、陽極兩種(zhong)反應(ying)的(de)(de)(de)(de)效(xiao)果(guo)(guo)。

關于冷加工對硫酸中活性溶解的影響,根據乙黑等人(1963年)關于SUS316L不銹鋼的沸騰5%硫酸腐蝕試驗結果表明,雖然加工度較小時不受影響,可是加工度在20%以上時,腐蝕減量就會急劇增加。另外,前川等人(1965年)根據后文提到的分極曲線圖,確認304以及304L不銹鋼通過加工生成馬氏體不銹鋼時活性溶解就會加速。芝野等人(1975年)也證實,在沸騰5%硫酸中的304不(bu)銹鋼(gang)的腐蝕量與冷加工率同時增加。

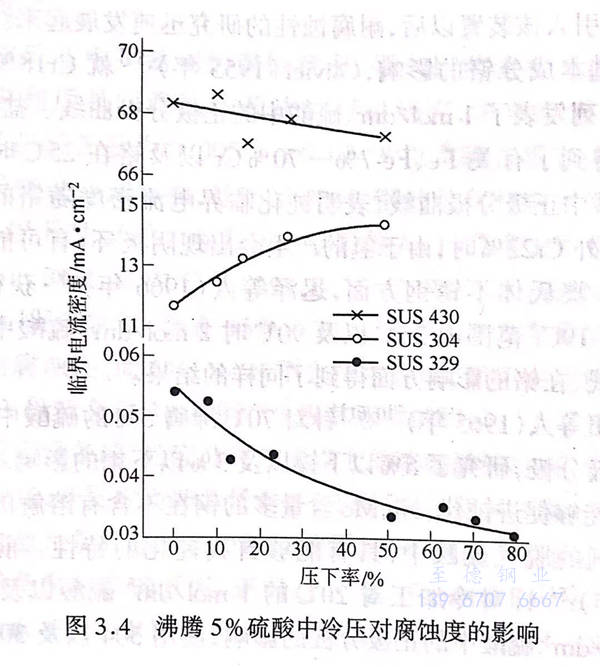

關于奧氏體鐵素體雙相不銹鋼,藤倉等人(1974年)證實了在沸騰5%的硫酸中奧氏體相優先腐蝕;關于冷加工的影響,根據芝野等人(1975年)的實驗,得到一個很有意思的結果,SUS329J1(雙相不銹鋼)在沸騰5%硫酸中的腐蝕度如圖3.4所示,隨冷加工的增加反而減少。瀧澤等人(1981年)確認同樣的反應也會發生在把鐵素相變為23%~80%的雙相不銹鋼。這種情況下,奧氏相越多(鎳含量多)腐蝕量就越多,所以認為奧氏相易于被腐蝕。可是關于利用加工,腐蝕量就變少的理由,還沒有明確的說明。

沸(fei)騰(teng)5%硫酸腐(fu)蝕(shi)試(shi)(shi)驗(yan),如(ru)前所述,顯示出極低碳奧氏(shi)體不(bu)(bu)銹鋼(gang)(gang)(gang)反而(er)不(bu)(bu)能獲得(de)好的(de)(de)(de)效果(guo),根據(ju)這(zhe)一點,人們對(dui)這(zhe)種材料(liao)的(de)(de)(de)全面腐(fu)蝕(shi)性方法提(ti)出了疑問(wen),但(dan)是前文中提(ti)到的(de)(de)(de)日本學振第97委(wei)員會第3分科會上,得(de)出這(zhe)樣的(de)(de)(de)結(jie)論(lun):該試(shi)(shi)驗(yan)方法的(de)(de)(de)目的(de)(de)(de)并(bing)(bing)不(bu)(bu)是在(zai)實地環境中判定全面腐(fu)蝕(shi)性的(de)(de)(de)優(you)劣,而(er)看作是不(bu)(bu)銹鋼(gang)(gang)(gang)生產廠家(jia)的(de)(de)(de)品質管理(li)試(shi)(shi)驗(yan)、用戶的(de)(de)(de)驗(yan)收試(shi)(shi)驗(yan),而(er)且在(zai)1959年的(de)(de)(de)JIS修(xiu)訂中得(de)以(yi)繼續保存。可是,在(zai)1991年的(de)(de)(de)JIS修(xiu)訂時,這(zhe)種沸(fei)騰(teng)5%硫酸腐(fu)蝕(shi)試(shi)(shi)驗(yan),并(bing)(bing)未作為(wei)腐(fu)蝕(shi)試(shi)(shi)驗(yan)法被(bei)采用,所以(yi)雖(sui)然得(de)以(yi)續存,但(dan)卻被(bei)排(pai)除在(zai)鋼(gang)(gang)(gang)材規格(ge)之外。

從1955年左右開始國外以及日本,特別是北海道大學的岡本研究室,開始研究把定位電解裝置(電壓穩定器)適用于不銹鋼的組織侵蝕和腐蝕,也開始把電壓穩定器用于酸中的耐腐蝕性評價。特別是把不銹鋼進行了正極分解后,為了生成鈍化膜,根據電位電流會發生大幅度變化,所以該裝置在理解不銹鋼的耐腐蝕性上極為便利,引入該裝置以后,耐腐蝕性的研究迅速發展起來。關于不銹鋼的基本成分鉻的影響,Olivier(1955年)就Cr18%以下的Fe-Cr系列發表了1mol/dm3硫酸中的正極分極曲線。鹽原(1963年)得到了有關 Fe、Fe-7%~70%Cr以及鉻在25℃時1mol/dm3硫酸中正極分極曲線,表明鈍化臨界電流密度隨鉻的增加而上升;另外Cr22%時,由于氫的產生會出現陰極環,有可能產生自我鈍化。奧氏體不銹鋼方面,遲澤等人(1966年)獲得了Fe-10Ni-4~19Cr范圍內25℃以及90℃時2mol/dm3硫酸中的正極分極曲線,在鉻的影響方面得到了同樣的結果。

原田等人(1965年)針對70℃沸騰5%的硫酸中25%Cr鋼的正極分極,研究了5%以下鎳以及3%以下鉬的影響。證實了Ni、Mo能夠促進鈍化,Ni、Mo含量多的鋼在不含有溶解的氧和其他氧化劑的脫氣硫酸中,具有能夠自我鈍化的特性。前川等人(1965年)針對冷加工對20℃的1mol/dm3硫酸以及80℃的0.1 mol/dm3硫酸中的正極分極的影響,使用304以及304L不銹鋼進行了試驗,證實了利用加工不能生成馬氏體的情況下,對耐腐蝕性的影響是極其微弱的,但是如果能夠生成馬氏體,與其生成的量成一定比例,鈍化臨界電流密度就會增大。可是,在不鈍態領域以及過不鈍態領域中,沒能證實馬氏體生成的影響。另外還確認了329J1鋼在5%硫酸中的腐蝕減量隨著加工度的減少而減少,這種現象也會對正極分極曲線上的鈍化臨界電流密度產生影響。此外,還可以研究一下有機酸中的正極分極,在這里就省略不談了。