關于汽車的引擎、消音器等排氣系統中適用的不銹鋼,伴隨引擎性能提高,特別是對排氣的凈化,排氣溫度有所提高,所以高溫氣體耐用的金屬材料采用的是代替鋁鍍金的不銹鋼。在日本,1968年制定了大氣污染防止法,隨著各種環境標準的制定,對汽車排氣也有所限定,1973年、1975年、1976年此限定更加嚴格,1978年NO,也成為了限制對象。汽車排氣的凈化,有熱反應器方式和催化劑方式,因為當初的限制對象只是HC和CO,NO,并沒成為限制對象,所以使用熱反應器方式,從外部向引擎的排氣中供給經過處理的空氣,使之完全燃燒,變成無害的水、二氧化碳。那時在接近1000℃的高溫中長時間曝露,所以要求高溫下的反復氧化和一定程度的高溫強度。1970年美國的NASA公開招募的反應堆用鐵基合金開發項目的條件是:

1. 982℃、100h的蠕(ru)變斷裂強度(du)高于34.3 MPa、伸長大于10%;

2. 982℃ 的拉(la)伸強度大(da)(da)于82.32 MPa、伸長大(da)(da)于10%;

3. 對1093℃反復加熱冷卻(que)的(de)氧化抵抗能力比Fe-Cr-A1合金優良;

4. 能(neng)夠充(chong)分經(jing)受鉛和(he)硫的腐蝕(shi)。

在美國(guo)國(guo)內,日(ri)本的(de)(de)各(ge)個汽車廠家(jia)對很多(duo)既存的(de)(de)奧氏體(ti)(ti)(ti)系和(he)鐵(tie)素(su)體(ti)(ti)(ti)系不銹(xiu)鋼、耐熱(re)鋼和(he)鎳合金進(jin)行試驗,選(xuan)擇適(shi)當的(de)(de)材料,其中(zhong)鐵(tie)素(su)體(ti)(ti)(ti)系的(de)(de)Fe-Cr-Al 合金(18Cr-1A1、13Cr-3Al、15Cr-4Al等)具有優良的(de)(de)耐氧(yang)化(hua)性(xing),但局部會(hui)出現激(ji)烈(lie)的(de)(de)氧(yang)化(hua)現象,這是(shi)由空(kong)氣中(zhong)的(de)(de)氮的(de)(de)進(jin)人(ren)引起的(de)(de)。較好的(de)(de)解決方法(fa)是(shi)添加(jia)稀土(tu)類元(yuan)素(su)、Y、Ti等;若鋼中(zhong)添加(jia)過(guo)多(duo)鈦,則(ze)耐氧(yang)化(hua)性(xing)明顯下降,所以18Cr-1Al鋼中(zhong)的(de)(de)鈦含量為0.2%最合適(shi),,但是(shi)這些Cr-Al鐵(tie)素(su)體(ti)(ti)(ti)系不銹(xiu)鋼因為加(jia)工性(xing)、焊(han)接性(xing)和(he)高溫(wen)強(qiang)度的(de)(de)劣化(hua),還沒有得到正(zheng)式運用。

鐵素體系(xi)中滿足(zu)上(shang)述條件(jian)的(de)鎳合金 Inconel 601,當(dang)初有一部分得(de)到(dao)(dao)了適(shi)用,但由于汽車制造廠(chang)家的(de)排氣凈化系(xi)統性能的(de)提高和(he)凈化裝(zhuang)置(zhi)在設(she)計方面的(de)改良,使用條件(jian)得(de)到(dao)(dao)了緩和(he),結(jie)果采用了具有綜合適(shi)用能力的(de)SUS310S不銹鋼。

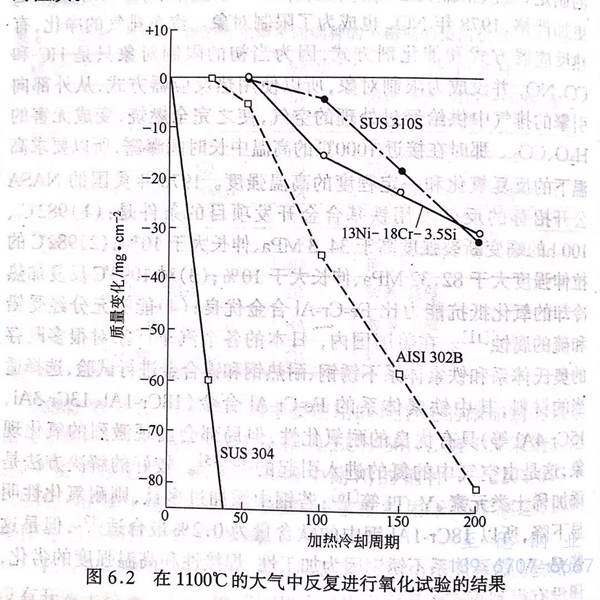

在試驗(yan)各種不銹鋼(gang)的(de)(de)(de)過程當中(zhong),其中(zhong)對1966年開發的(de)(de)(de)耐應(ying)力腐(fu)蝕斷裂不銹鋼(gang)中(zhong)硅含量(liang)高的(de)(de)(de)奧氏體不銹鋼(gang)18Cr-12Ni-3.5Si-1.5Cu,日本(ben)國內的(de)(de)(de)汽車制(zhi)造廠家(jia)給予了(le)一定評價,耐氧化性(xing)、焊接性(xing)、加(jia)工性(xing)、高溫強(qiang)度(du)以及成本(ben)等(deng)各個(ge)方面(mian)都很優(you)良,被用作制(zhi)造溫控反應(ying)器(qi)。圖6.2 表示的(de)(de)(de)是在空氣(qi)中(zhong)反復(fu)氧化試驗(yan)的(de)(de)(de)結果,其中(zhong)含有3.5% Si的(de)(de)(de)奧氏體系(xi)不銹鋼(gang)具有和SUS310S不銹鋼(gang)同(tong)等(deng)的(de)(de)(de)性(xing)質。

該高硅含量的奧氏體系不銹鋼,由于添加了Ca、Al等微量元素,耐氧化性有所提高,所以汽車制造商各公司也不再采用310S不銹鋼,這成為了熱反應器的主要制造材料。該鋼作為耐應力腐蝕斷裂性和耐氧化性優良的新的不銹鋼,1977年以SUSXM15J1的名稱被列入JIS之中。

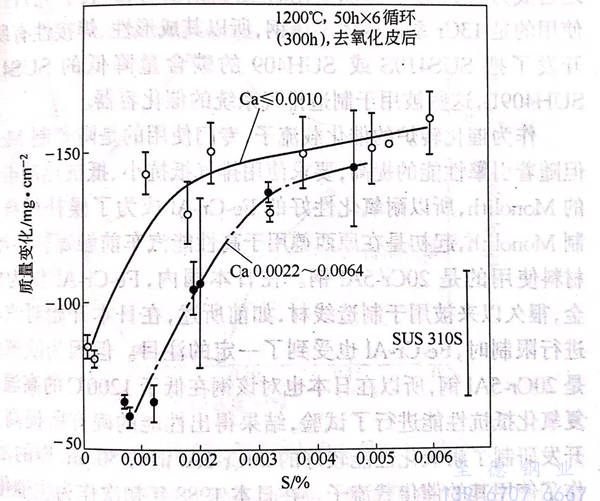

關于上述高硅奧氏體系不銹鋼,主要在各個不銹鋼公司廣泛進行了提高耐氧化性的研究開發,1974~1977年公布了研究結果,其中關于Si、Cr含量的影響,硅含量的增加,在連續氧化方面,能夠抑制Fe2O3的生成、改善耐氧化性;但在反復氧化方面,如果單獨添加硅的話,不能抑制水銹的剝離。莊司等(1975年)和巖田等(1975年)進行了向引擎排氣中吹進經過處理的空氣,使其再燃燒的試驗,結果證實了為了獲得SUS310S以上的耐氧化性,Cr+Si的含量要超過22%~23%.此外,藤岡等(1974年)對造成19Cr-13Ni-3.5Si鋼氧化的添加鋁、稀土類元素、鈣的影響,進行了討論,證明了這些元素的添加可以提高氧化抵抗能力,特別是稀土類元素和鈣的復合添加的效果很大。而且,之后富士川等(197年)對造成該鋼高溫氧化的鋼中硫含量的影響進行了討論,結果證實了通過降低硫含量可以提高耐氧化性,在低于1200℃的試驗中得出和SUS310S不銹鋼相當的耐氧化性,此外,如果在硫含量低于0.001%的鋼中添加鈣的話,如圖6.3所示,耐氧化性會進一步提高。證實了在這種情況下,鋼中含有Ca-Al-Mg-S組成的金屬間化合物,但如果硫含量增多的話,會產生硫化錳,所以表層MnS的存在是耐氧化性劣化的原因。

此外,對(dui)使(shi)用高(gao)硅(gui)鋼制作(zuo)熱反應(ying)器容器時,可能(neng)產生的焊接性(xing)、成形性(xing)也進行了研究,特別(bie)是如果所含(han)硅(gui)多(duo)的話,焊接時可能(neng)會(hui)出現(xian)高(gao)溫斷(duan)裂,但因為焊接金(jin)屬(shu)部位生成了少量(liang)的δ鐵(tie)素,所以焊接性(xing)好,而且冷加工成形性(xing)比SUS310S不銹鋼優良(liang)。