目前,香蕉視頻app連接:不銹鋼滲氮的方法較多,如氣體滲氮、離子滲氮、高頻滲氨、鹽浴滲氮、固體滲氨、真空脈沖滲氮等。其中,氣體滲氮和離子滲氮是較常用的滲氮方法。

1. 氣(qi)體滲(shen)氮

氣(qi)體(ti)滲氨(an)(an)(an)就是將(jiang)工件(jian)放人(ren)密(mi)閉(bi)的加熱爐(lu)內(nei),通入一(yi)定(ding)壓(ya)力的含氨(an)(an)(an)氣(qi)體(ti)(如氨(an)(an)(an)氣(qi)等(deng)),保持一(yi)定(ding)時間,從而(er)完成滲氮的工藝方(fang)法(fa)。

氣體滲氮(dan)溫度一(yi)般在480~570℃之間。滲氮(dan)溫度越高(gao)。擴散速度越快,滲層(ceng)越深。但滲氨(an)溫度超過550℃時,合(he)金(jin)氮(dan)化物發生(sheng)集(ji)聚長大(da)而使(shi)滲層(ceng)硬(ying)度下降。一(yi)般情況下,不(bu)銹(xiu)鋼滲氨(an)溫度都不(bu)太(tai)高(gao)。

保溫(wen)時間主要決(jue)定于(yu)滲(shen)氨深度。保溫(wen)時間越長(chang),滲(shen)氮層(ceng)深度越厚。但保溫(wen)時間太長(chang),會因合金(jin)氮化物(wu)集聚長(chang)大而使硬度有下降的趨勢。

氨(an)(an)的(de)(de)(de)(de)(de)分解(jie)(jie)率(lv)對滲氮(dan)層的(de)(de)(de)(de)(de)硬度及(ji)性質有明顯的(de)(de)(de)(de)(de)影響。氨(an)(an)的(de)(de)(de)(de)(de)分解(jie)(jie)率(lv)與溫(wen)度、壓力、氨(an)(an)氣輸(shu)入速度等條(tiao)件有關,太高(gao)(gao)的(de)(de)(de)(de)(de)分解(jie)(jie)率(lv),不能被(bei)工(gong)(gong)件吸收(shou)(shou)的(de)(de)(de)(de)(de)分解(jie)(jie)物(wu)會以(yi)N2和H2形式存在,有礙于滲氮(dan)效果,隨著氨(an)(an)分解(jie)(jie)率(lv)的(de)(de)(de)(de)(de)降低(di),工(gong)(gong)件吸收(shou)(shou)的(de)(de)(de)(de)(de)氮(dan)量(liang)逐漸增加到最大值,直(zhi)至氨(an)(an)分解(jie)(jie)率(lv)降低(di)到5%~10%時,分解(jie)(jie)物(wu)氮(dan)原子(zi)已滿足不了工(gong)(gong)件吸收(shou)(shou),工(gong)(gong)件吸收(shou)(shou)的(de)(de)(de)(de)(de)氮(dan)量(liang)呈下降趨(qu)勢,滲氮(dan)硬度降低(di),也(ye)達不到好的(de)(de)(de)(de)(de)滲氮(dan)效果。所以(yi),在實際的(de)(de)(de)(de)(de)滲氮(dan)溫(wen)度、壓力條(tiao)件下,氨(an)(an)的(de)(de)(de)(de)(de)分解(jie)(jie)率(lv)一般控(kong)制在15%~45%.不銹鋼中合金元素含量(liang)高(gao)(gao),阻礙氮(dan)的(de)(de)(de)(de)(de)吸收(shou)(shou)和擴散,所以(yi),不銹鋼滲氮(dan)時的(de)(de)(de)(de)(de)溫(wen)度應偏高(gao)(gao),氨(an)(an)的(de)(de)(de)(de)(de)分解(jie)(jie)率(lv)也(ye)相(xiang)應提(ti)高(gao)(gao)。

氣體滲(shen)(shen)氮根據要(yao)求的不同,有一段滲(shen)(shen)氮,二段滲(shen)(shen)氮,三段滲(shen)(shen)氮等方法。

一段滲氮(dan)是在(zai)同一溫(wen)度(du)(du)條件下(一般在(zai)480~530℃之間)保持較長時(shi)(shi)間,在(zai)保溫(wen)時(shi)(shi)間內,依據滲氮(dan)溫(wen)度(du)(du)適當控制氨(an)的(de)分解率,完成滲氮(dan)過程(cheng)。

二(er)(er)段(duan)滲(shen)氮(dan)(dan)是(shi)全部滲(shen)氮(dan)(dan)過程(cheng)分(fen)兩個階段(duan)完成。第一(yi)(yi)階段(duan)的(de)(de)(de)滲(shen)氮(dan)(dan)溫(wen)度和(he)氨(an)分(fen)解率(lv)(lv)相似于一(yi)(yi)段(duan)滲(shen)氮(dan)(dan)工藝,目(mu)的(de)(de)(de)是(shi)在(zai)(zai)工件(jian)表(biao)(biao)面(mian)(mian)形成高彌散(san)度的(de)(de)(de)氮(dan)(dan)化物。第二(er)(er)階段(duan)的(de)(de)(de)滲(shen)氮(dan)(dan)溫(wen)度高于第一(yi)(yi)段(duan)的(de)(de)(de)滲(shen)氮(dan)(dan)溫(wen)度(一(yi)(yi)般在(zai)(zai)550~600℃).氨(an)的(de)(de)(de)分(fen)解率(lv)(lv)也高于第一(yi)(yi)段(duan)滲(shen)氨(an)時的(de)(de)(de)分(fen)解率(lv)(lv),目(mu)的(de)(de)(de)是(shi)促(cu)進氮(dan)(dan)在(zai)(zai)鋼中的(de)(de)(de)擴散(san),增加滲(shen)氮(dan)(dan)層深度,保證自表(biao)(biao)面(mian)(mian)向內層的(de)(de)(de)氮(dan)(dan)濃度和(he)硬度變化趨于和(he)緩。因第二(er)(er)段(duan)滲(shen)氨(an)溫(wen)度稍高。所以,最終表(biao)(biao)面(mian)(mian)硬度低于一(yi)(yi)段(duan)滲(shen)氮(dan)(dan)的(de)(de)(de)硬度。

三段滲氮是在(zai)二段滲氮后(hou),再加一段520℃左右保(bao)溫滲氮的過程(cheng),目的是提高表面硬度。

不銹鋼常見的氣體滲氮(dan)工藝規范和滲氮(dan)效(xiao)果(guo)見表7-2。

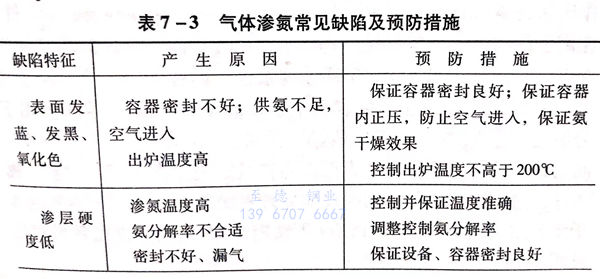

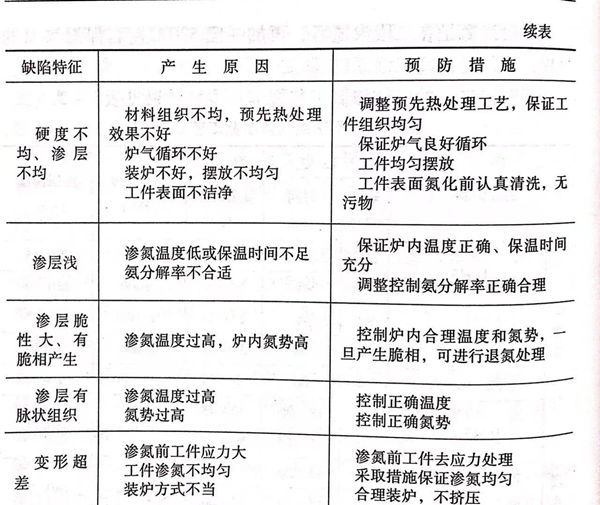

不銹鋼(gang)氣(qi)體(ti)滲氮可能產生(sheng)的缺陷(xian)及(ji)防(fang)止措施和改進(jin)方法見表 7-3 。

2. 離子(zi)滲氮

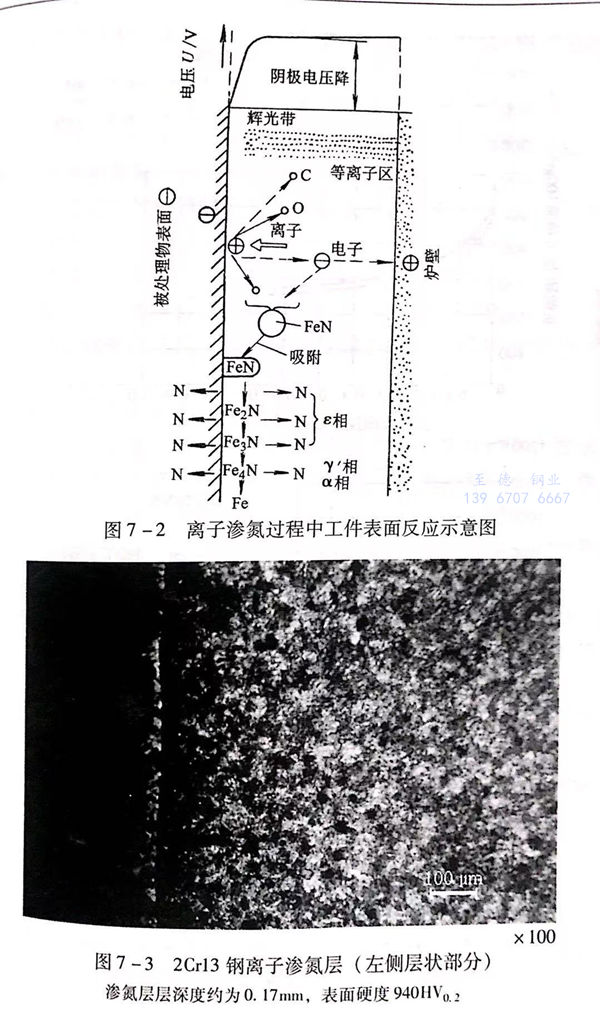

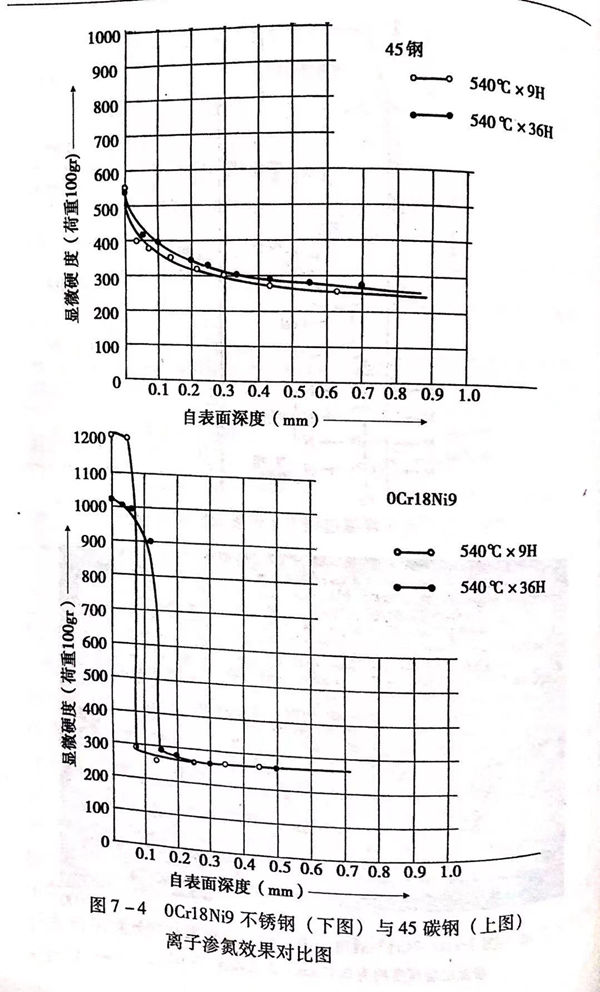

離子滲氮就是將工件放在可形成真空的爐內,并通人含氮的氣體介質(一般通入氨氣),以工件為陰極,以爐壁為陽極(或另加輔助陽極),在陰-陽極之間加入高壓直流電源,在電場的作用下,氨氣被電離成氮、氫正離子,并快速沖向陰極(工件)在離子的轟擊下,工件被加熱到一定溫度。同時,氮離子從陰極奪取電子還原為氮原子,氮原子與工件表面被轟擊出的鐵原子結合,形成FeN沉積在工件表面上,在離子轟擊和熱激活作用下分解成Fe、Fe2N(ξ相)、Fe3N(ε相)、Fe4N(γ相)。隨著時間的延長,氮原子自工件表面向內擴散,完成離子滲氮過程。離子滲氮過程中,工件表面的反應原理見圖7-2, 2Cr13不銹鋼離子滲氮層見圖7-3, 0Cr18Ni9 不銹鋼與45鋼離子滲氮效果對比見圖7-4。

離子(zi)滲氮對設備、介質(zhi)、電參數(shu)、爐內壓力等都有較嚴(yan)格的要(yao)求(qiu)。

a. 離子滲氮設(she)備(bei)

離子滲氮設(she)備應滿足以下(xia)基本要求(qiu)。

①. 設備應(ying)設置(zhi)電(dian)壓、電(dian)流、溫度、真空度、氣(qi)體流量等指示儀表(biao),有測(ce)溫裝置(zhi)。

②. 供給設備的(de)整流輸出電壓(ya)應連續可調(diao),在200V以上(shang)不產生突跳現象。

③. 設備(bei)有可靠的滅(mie)弧裝(zhuang)置。

④. 極限真空度不(bu)(bu)低于7Pa,抽真空時間不(bu)(bu)大于30min.

⑤. 在(zai)合理的(de)供(gong)氣流量下,應保證(zheng)設備的(de)工作真空度在(zai)70~1070Pa.

⑥. 升壓率不(bu)大于1.3×10-1Pa/min.

b. 滲(shen)氮介質

滲(shen)氮(dan)(dan)介(jie)質可(ke)采用氨氣(qi)或(huo)氮(dan)(dan)氫(qing)混合氣(qi),要(yao)求其(qi)純度高(純度不低于99.9%)、含水(shui)量小、成分(fen)穩定,進入(ru)滲(shen)氮(dan)(dan)爐前應干(gan)燥處理。

氣體供應量與設(she)備功率、爐(lu)內空間、工件(jian)量等有關,100kW離子滲(shen)氮爐(lu)一般為0.3~0.5m3/h.

c. 電(dian)壓與電(dian)流

在滲氮保溫階段,極間電壓可在400~800V、電流可在25~50A范圍(wei)內(nei)調整(zheng)。調整(zheng)的依(yi)據應(ying)考慮工件大小、裝爐量、工件易變形程(cheng)度及要(yao)求的升溫速度等因(yin)素。

d. 滲氮氣壓

離子(zi)滲氮常用氣壓范(fan)圍為(wei)100~1000Pa,選用壓力時應顧(gu)及(ji)溫度均(jun)勻性(xing)和(he)防(fang)止輝(hui)光不均(jun)勻。

e. 離子滲氮溫度和保溫時間

離子滲(shen)氮溫(wen)度(du)和保(bao)溫(wen)時間(jian)根據工件材質及(ji)對滲(shen)層(ceng)深度(du)的要(yao)求來考慮。

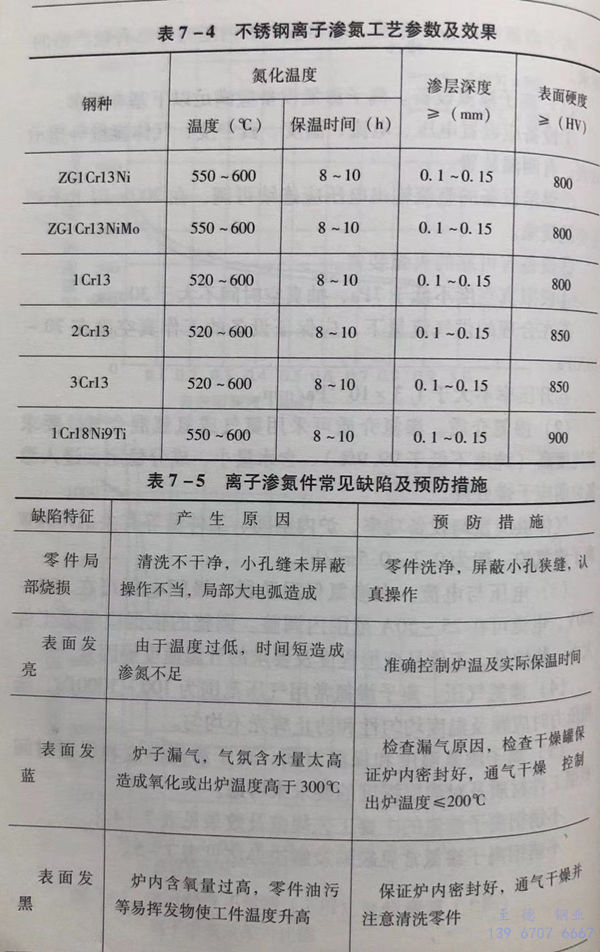

不銹鋼(gang)離子滲氮的主要工(gong)藝規范及(ji)效果見表7-4.

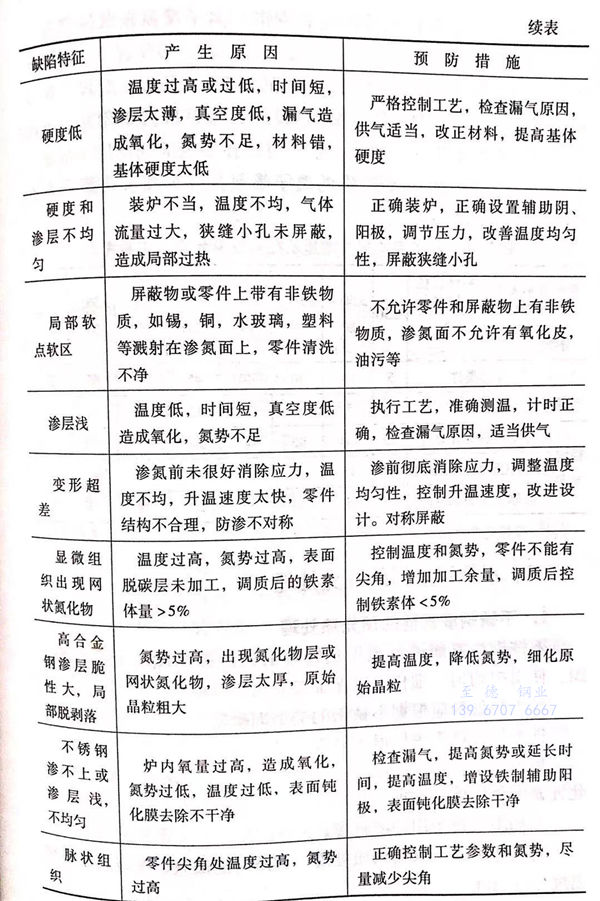

不銹鋼離子滲(shen)氮常見(jian)缺陷及解決辦法見(jian)表7-5.

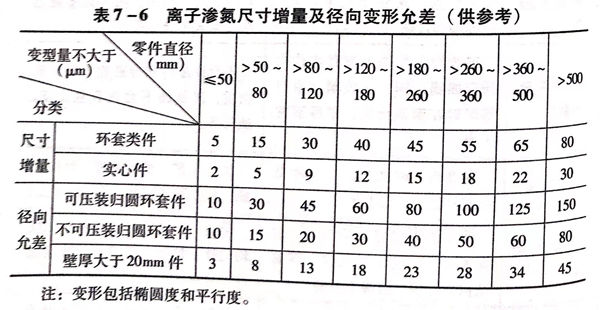

f. 離子滲(shen)氮件尺寸增量和變形

離子(zi)滲(shen)氮較氣體滲(shen)氨(an)的(de)主(zhu)要優(you)點之一是變形小(xiao),但不(bu)是無變形,而一般情況下,經離子(zi)滲(shen)氮后(hou)的(de)滲(shen)氨(an)表面不(bu)再加工(gong)(含磨(mo)削(xue)加工(gong)),所以(yi),對尺寸精(jing)度要求嚴(yan)或極易變形的(de)工(gong)件(如薄(bo)壁環),應掌握離子(zi)滲(shen)氨(an)時(shi)(shi)可(ke)(ke)能產生的(de)尺寸增量(liang)和變形規(gui)律,必要時(shi)(shi),在滲(shen)氮前的(de)精(jing)加工(gong)留量(liang)上予以(yi)合理考慮。表7-6提供的(de)離子(zi)滲(shen)氮尺寸增量(liang)和可(ke)(ke)能產生的(de)徑(jing)向變形結果(guo)供參考。