電鍍Cr-Ni-Fe 不銹鋼合金鍍液組成可分為硫酸鹽型、氯化物型、混合物型和DMF-H2O型體系。

硫酸鹽(yan)型體(ti)系(xi)鍍Cr-Ni-Fe 不銹鋼合金(jin)鍍液組成及工藝條件見(jian)表11-1。

1. 配方1 (見表(biao)11-1)的說明

本配(pei)方由鄭州輕工業學院馮紹彬(bin)、董會(hui)超、夏同馳等人提(ti)出。

硫(liu)酸鹽體系(xi)鍍(du)(du)液(ye)(ye)的(de)(de)(de)(de)導(dao)電(dian)(dian)性能(neng)差,電(dian)(dian)流效(xiao)率低(di),電(dian)(dian)鍍(du)(du)時(shi)間長,能(neng)耗較高,為(wei)了(le)克服這些缺陷,向硫(liu)酸鹽體系(xi)中加(jia)入了(le)一定量的(de)(de)(de)(de)氯化(hua)物如氯化(hua)銨40g/L,以提(ti)高其導(dao)電(dian)(dian)性和活化(hua)陽極(ji)。由于鐵(tie)、鎳(nie)、鉻的(de)(de)(de)(de)標(biao)準電(dian)(dian)極(ji)電(dian)(dian)位(wei)(wei)相差較大。因此,在(zai)簡單(dan)鹽溶液(ye)(ye)體系(xi)中,三種金屬共(gong)沉(chen)積(ji)是很困難的(de)(de)(de)(de),通(tong)過加(jia)入配位(wei)(wei)劑與它(ta)們形成配合(he)離(li)子(zi)(zi)、改(gai)(gai)變離(li)子(zi)(zi)的(de)(de)(de)(de)活度,從而改(gai)(gai)變它(ta)們的(de)(de)(de)(de)析出電(dian)(dian)位(wei)(wei),使其相互(hu)接(jie)近(jin)以達到共(gong)沉(chen)積(ji)的(de)(de)(de)(de)目的(de)(de)(de)(de),本配方中使用檸檬酸三鈉100g/L作為(wei)配位(wei)(wei)劑,以提(ti)高鍍(du)(du)液(ye)(ye)的(de)(de)(de)(de)分散能(neng)力和增強鍍(du)(du)層的(de)(de)(de)(de)致密度。

抗壞血酸用作穩定劑,阻止Fe2+氧化為Fe3+,抗壞血酸是強還原劑,很容易被氧化而消失其穩定作用,一旦發現出現棕色Fe3+的痕跡,應及時補充抗壞血酸至10g/L,否則易使鍍層粗糙、出現毛刺現象。

十(shi)二烷(wan)基(ji)硫酸鈉(na)為表面活性(xing)劑,防止鍍(du)層產生(sheng)針(zhen)孔(kong)、氣道。

硼酸為酸度緩(huan)沖劑、穩定溶液(ye)pH,pH應保(bao)持在2左右(you)(1.5~3.0),硼酸應保(bao)持在25g/L左右(you)。

光(guang)(guang)亮劑用以(yi)改善(shan)鍍層(ceng)性能,調整鍍層(ceng)應力(li),抑制陰極析氫,提高(gao)電流(liu)效率,擴(kuo)大陰極電流(liu)密(mi)度范(fan)圍(wei)等。光(guang)(guang)亮劑為有(you)機物,用量要適(shi)量,可參(can)照鍍鎳(nie)的初級光(guang)(guang)亮劑、次級光(guang)(guang)亮劑。也可向原作者(zhe)馮紹彬等人咨詢(xun)(鄭州輕工(gong)業學院)。

2. 配方2 (見(jian)表11-1)的說明

配方2使用的配位劑為三乙醇胺,它對Fe2+的配位作用較強,也具有較強的還原作用。不需要使用抗壞血酸。

由于(yu)不(bu)含有(you)氯離子,陽極可(ke)使用不(bu)溶性金屬如鉑,或鍍(du)(du)(du)(du)鉑的(de)鈦網。也可(ke)以采用石(shi)墨(mo)陽極。但是,由于(yu)鍍(du)(du)(du)(du)層(ceng)(ceng)金屬的(de)沉積都取自鍍(du)(du)(du)(du)液所含的(de)金屬離子,因(yin)此,要(yao)求(qiu)鍍(du)(du)(du)(du)液的(de)體積要(yao)有(you)足(zu)(zu)夠的(de)大小,并要(yao)求(qiu)及(ji)時分析鍍(du)(du)(du)(du)層(ceng)(ceng),補充鍍(du)(du)(du)(du)液成分的(de)不(bu)足(zu)(zu),以備滿(man)(man)足(zu)(zu)電鍍(du)(du)(du)(du)過程(cheng)中金屬離子的(de)消耗,而且鍍(du)(du)(du)(du)層(ceng)(ceng)不(bu)能要(yao)求(qiu)鍍(du)(du)(du)(du)得較(jiao)厚,只能滿(man)(man)足(zu)(zu)鍍(du)(du)(du)(du)層(ceng)(ceng)能夠產生(sheng)不(bu)銹(xiu)(xiu)鋼(gang)的(de)外表結構形貌,鍍(du)(du)(du)(du)層(ceng)(ceng)成分可(ke)以達到Fe:58%~78%,Ni:11%~27%,Cr:6%~10%,具有(you)較(jiao)強的(de)防變色(se)能力(li)、耐腐蝕(shi)能力(li)或有(you)一定(ding)的(de)硬度。合(he)金鍍(du)(du)(du)(du)層(ceng)(ceng)還要(yao)經過高溫熱處理(li)之后(hou),才(cai)能夠產生(sheng)不(bu)銹(xiu)(xiu)鋼(gang)結構,借以代(dai)替不(bu)銹(xiu)(xiu)鋼(gang)。

3. 配方3 (見表(biao)11-1)的說明

這個配方是屬于(yu)復(fu)合(he)鍍(du)鎳鐵合(he)金,在(zai)鍍(du)液(ye)中加入細(xi)微鉻粉懸浮(fu)于(yu)鍍(du)液(ye)中,電沉積Fe-Cr-Ni復(fu)合(he)鍍(du)層。

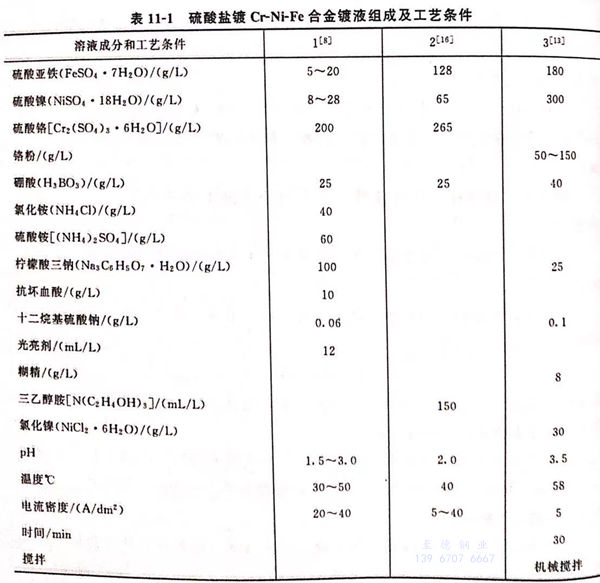

a. 鉻粉(fen)含(han)量對(dui)鍍層沉(chen)積(ji)速(su)率的影響

鍍液中不同鉻(ge)粉含量與鍍層沉積速率的關系曲(qu)線見圖11-1。

由圖11-1可見(jian),鍍層金(jin)屬(shu)Fe-Ni-Cr合(he)金(jin)沉積(ji)速(su)率隨著鉻(ge)粉含量的(de)變化先升高(gao)(gao),后降(jiang)低。在110g/L附近有一最高(gao)(gao)點。鉻(ge)含量低于(yu)110g/L時(shi),鍍層的(de)沉積(ji)速(su)率隨著鉻(ge)粉含量的(de)升高(gao)(gao)而增大(da),高(gao)(gao)于(yu)110g/L后,沉積(ji)速(su)率隨著鉻(ge)粉含量的(de)升高(gao)(gao)而降(jiang)低。

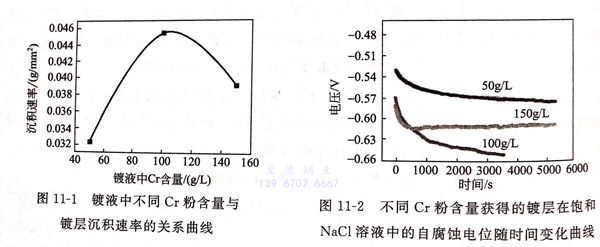

b. 鉻粉含量(liang)不同的鍍層的耐蝕性

不同鉻(ge)粉(fen)含(han)量獲得的鍍層(ceng)在(zai)飽和NaCl溶(rong)液中(zhong)自腐蝕電(dian)位隨時間(jian)的變化曲線見(jian)圖11-2。

由圖11-2可見,3種涂層均顯示鈍化性能,鉻含量為50g/L,150g/L時獲得的鍍層發生明顯的鈍化現象。鉻含量100g/L時,鍍層的致鈍電流和維鈍電流最大。表明鈍化后其陽極溶解程度最大,發生鈍化比較困難,當陽極電位上升到一定值后,出現過鈍化(hua)現象,鈍(dun)化膜破壞,陽極曲線呈現快速的電流增長趨勢,使最終陽極溶解電流密度快速增長,表明此鍍層鈍化膜不穩定,顯示鉻粉含量為100g/L時的鍍層的耐蝕性最差。