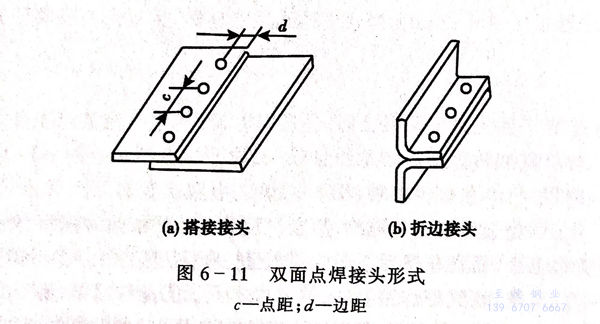

點焊工件只在有限的接觸面上即所謂“點”上被焊接起來,并形成扁球形的熔核。點焊又分為單點焊和多點焊,多點焊時使用兩對以上的電極,在同一工序內形成多個熔核。點焊方法通常又分為雙面點焊和單面點焊兩大類。雙面點焊時,通常采用搭接接頭和折邊接頭兩種形式(圖6-11).接頭可以由兩個或兩個以上等厚度或不等厚度的工件組成。在設計點焊結構時,必須考慮電極的可達性,即電極必須能方便地抵達構件的焊接部位。同時還應考慮邊距、搭接量、點距、裝配間隔和焊點強度等因素。

由于不銹鋼的電阻率高、導熱性差,因此與低碳鋼相比,可采用較小的焊接電流和較短的焊接時間。不銹鋼有較高的高溫強度,必須采用較高的電極壓力,以防止產生縮孔、裂紋等缺陷。不銹鋼的熱敏感性強,通常采用較短的焊接時間、強有力的內部和外部水冷卻,并且要準確地控制加熱時間和焊接電流,以防熱影響區晶粒長大和出現晶間腐蝕(shi)現象。點焊不銹鋼的電極推薦用硬度較高的電極合金,滿足高電極壓力的需要。

馬氏體不銹鋼由于(yu)有淬(cui)火傾向,點(dian)焊(han)時要(yao)求采用較長焊(han)接時間。為消除淬(cui)硬組織(zhi),最好采用焊(han)后回火的雙脈(mo)沖點(dian)焊(han)。點(dian)焊(han)時一般(ban)不采用電極(ji)的外部水冷卻(que),以免因淬(cui)火而產(chan)生裂紋。

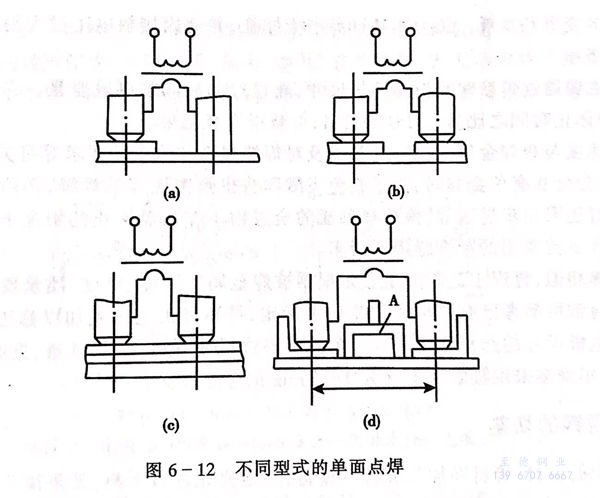

單(dan)(dan)面點焊(han)(han)時,電(dian)(dian)(dian)極由工(gong)件的(de)(de)(de)同一側向焊(han)(han)接(jie)(jie)處饋(kui)電(dian)(dian)(dian)。典型(xing)的(de)(de)(de)單(dan)(dan)面點焊(han)(han)方(fang)式如(ru)圖6-12所(suo)示。圖中:(a)單(dan)(dan)面單(dan)(dan)點點焊(han)(han),不(bu)形(xing)成(cheng)焊(han)(han)點的(de)(de)(de)電(dian)(dian)(dian)極采(cai)(cai)用(yong)大直徑(jing)和大接(jie)(jie)觸(chu)面以減小電(dian)(dian)(dian)流(liu)(liu)(liu)密度。(b)無(wu)分流(liu)(liu)(liu)的(de)(de)(de)單(dan)(dan)面雙(shuang)點點焊(han)(han),此時焊(han)(han)接(jie)(jie)電(dian)(dian)(dian)流(liu)(liu)(liu)全部流(liu)(liu)(liu)經焊(han)(han)接(jie)(jie)區。(c)有分流(liu)(liu)(liu)的(de)(de)(de)單(dan)(dan)面雙(shuang)點點焊(han)(han),流(liu)(liu)(liu)經上(shang)面工(gong)件的(de)(de)(de)電(dian)(dian)(dian)流(liu)(liu)(liu)不(bu)經過(guo)焊(han)(han)接(jie)(jie)區,形(xing)成(cheng)分流(liu)(liu)(liu)。為(wei)了給焊(han)(han)接(jie)(jie)電(dian)(dian)(dian)流(liu)(liu)(liu)提供低電(dian)(dian)(dian)阻的(de)(de)(de)通路。在(zai)工(gong)件下面墊(dian)有銅墊(dian)板。(d)當兩焊(han)(han)點的(de)(de)(de)間距很大,如(ru)在(zai)進行骨架(jia)構件和復板的(de)(de)(de)焊(han)(han)接(jie)(jie)時,為(wei)了避免不(bu)適當的(de)(de)(de)加熱引起翹曲和減小兩電(dian)(dian)(dian)極間電(dian)(dian)(dian)阻,采(cai)(cai)用(yong)了特殊的(de)(de)(de)銅橋A,與電(dian)(dian)(dian)極同時壓(ya)緊在(zai)工(gong)件上(shang)。