擠壓坯料可以是軋坯、鍛坯、連鑄坯、模鑄坯和離心澆鑄坯等。根據擠壓工藝的要求,各種不銹鋼管坯料進入坯料加工車間后要進行按定尺切斷、表面處理及剝皮、端面加工以及鉆深孔表面脫脂等工序之后,才能作為穿孔和擠壓的坯料。

坯(pi)料(liao)切(qie)(qie)(qie)斷(duan)設備的(de)種類繁多(duo),有火焰切(qie)(qie)(qie)割(ge)、剪(jian)切(qie)(qie)(qie)、圓盤鋸(ju)(ju)、帶鋸(ju)(ju)、專用(yong)切(qie)(qie)(qie)割(ge)機床(chuang)以(yi)及陽極(ji)機械鋸(ju)(ju)切(qie)(qie)(qie)等。應根據(ju)坯(pi)料(liao)的(de)材(cai)料(liao)、規格、工藝要(yao)求(qiu)以(yi)及各種切(qie)(qie)(qie)割(ge)裝備的(de)特(te)點,選擇不同(tong)的(de)切(qie)(qie)(qie)斷(duan)設備。擠壓車間比較普遍的(de)選擇是圓盤鋸(ju)(ju)、帶鋸(ju)(ju)、專用(yong)的(de)剝皮一切(qie)(qie)(qie)斷(duan)聯合機床(chuang),對于高強度合金和難熔金屬則(ze)選用(yong)陽極(ji)機械鋸(ju)(ju)。

冷圓盤鋸(ju)鋸(ju)切坯(pi)料(liao)后可以得(de)到(dao)光潔的(de)(de)(de)端面(mian)和(he)滿意的(de)(de)(de)垂直(zhi)度。其(qi)鋸(ju)切表面(mian)的(de)(de)(de)粗糙度R≤80μm;鋸(ju)切平面(mian)與其(qi)軸(zhou)線的(de)(de)(de)垂直(zhi)度偏差,在坯(pi)料(liao)直(zhi)徑為250mm時,不(bu)超過1.0mm;坯(pi)料(liao)長度上的(de)(de)(de)鋸(ju)切精度為±2.0mm。

鋸片的使用壽命,以鋸切06Cr18Ni11Ti不銹鋼棒料為例,為2.0~4.0h,更換鋸片的時間為8~15min.鋸切的生產能力,在鋸切直徑為φ140~270mm的不銹鋼坯料時,每小時鋸切14.5~6.5次。

但采(cai)用(yong)圓盤(pan)鋸(ju)與采(cai)用(yong)專用(yong)機床和(he)(he)帶鋸(ju)相(xiang)比,相(xiang)應(ying)的(de)金屬消(xiao)耗(hao)和(he)(he)鋸(ju)片消(xiao)耗(hao)會比較高,并(bing)且生產(chan)效率也(ye)會低一些。如一個產(chan)量為6萬~7萬噸/年(nian)的(de)擠壓車間需(xu)(xu)要配備(bei)10臺以上的(de)圓盤(pan)鋸(ju)。采(cai)用(yong)圓盤(pan)鋸(ju)或(huo)帶鋸(ju)都需(xu)(xu)配套相(xiang)應(ying)的(de)起重和(he)(he)運輸設施,可組成(cheng)機械化或(huo)自動化作業線。

下面以各公司的(de)圓盤鋸為例,介紹一下圓盤鋸的(de)主要技術性能。

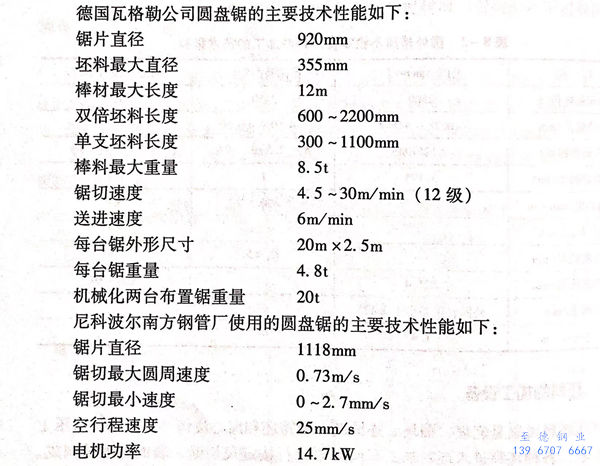

德國瓦格勒(le)公司圓盤鋸(ju)的(de)主要技術性能(neng)如下:

德(de)國萊姆廠(chang)的擠壓車間(jian),在一條輥道上(shang)有兩臺(tai)(tai)冷(leng)圓(yuan)盤(pan)鋸(ju)(ju),一臺(tai)(tai)用于鋸(ju)(ju)切倍尺坯料(liao),一臺(tai)(tai)用于鋸(ju)(ju)切定尺坯料(liao)。這種布置方式可以節(jie)省(sheng)一個臺(tai)(tai)架。

為(wei)了提高冷圓盤鋸的(de)(de)工作(zuo)效率,采用硬(ying)質(zhi)合金鋸齒。瑞典中央機器公司200/750型冷圓盤鋸鋸切φ200mm的(de)(de)低碳鋼,鋸切時間僅25秒(miao)。

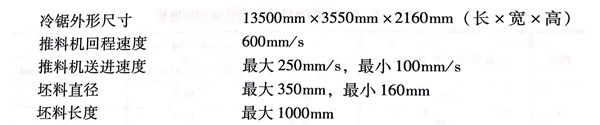

其技術性能如下:

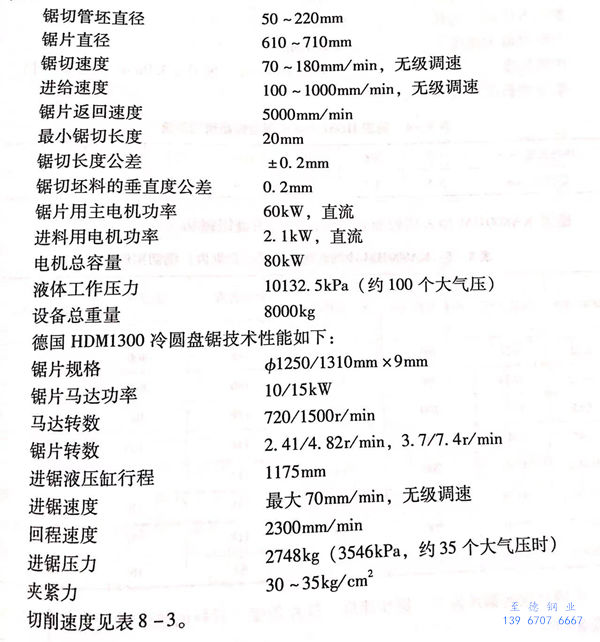

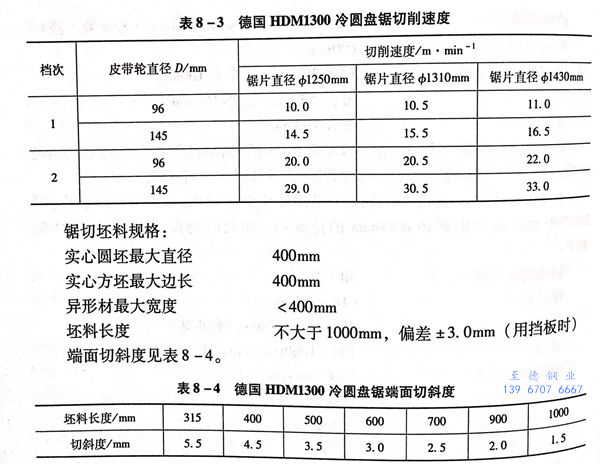

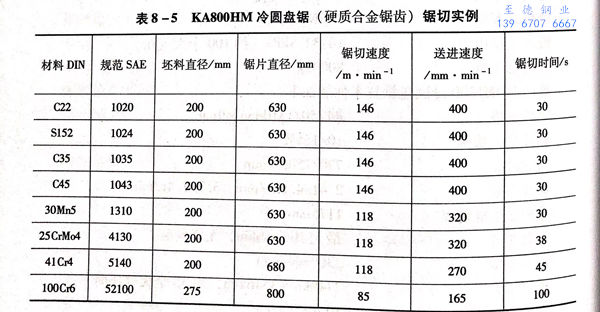

德(de)國KA800HM 型采用(yong)硬質合金(jin)鋸齒的(de)冷圓盤鋸鋸切(qie)實例見表 8-5 。

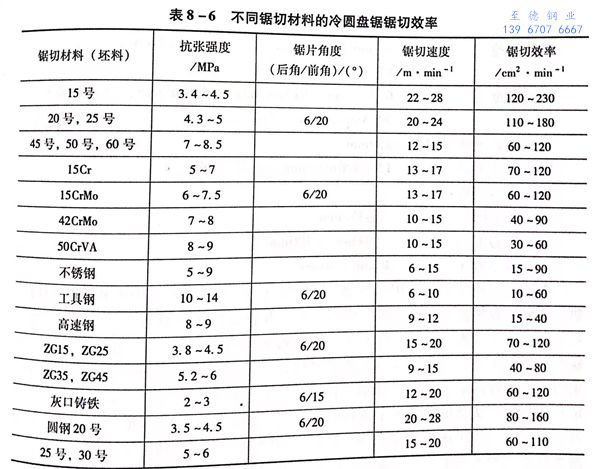

冷圓盤鋸(ju)(ju)的鋸(ju)(ju)片齒(chi)節、鋸(ju)(ju)切速(su)度、鋸(ju)(ju)片角度、材料的抗(kang)張強度以及鋸(ju)(ju)切效率見表 8-6.

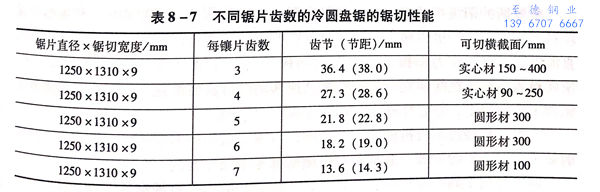

不(bu)同鋸片齒數(shu)的冷圓盤(pan)鋸的鋸切性能見表 8-7 。

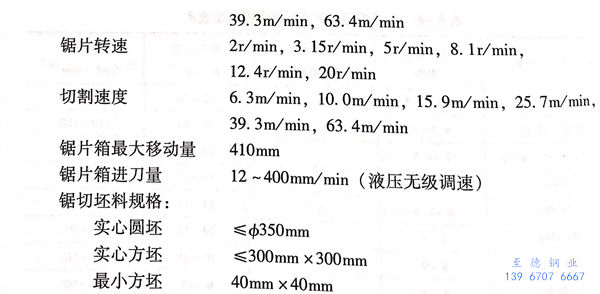

國(guo)產G6010型冷圓盤鋸用于切割碳素結構鋼(gang)、合金結構鋼(gang)、軸承鋼(gang)、香蕉視頻app連接:不銹鋼等(deng)軋(ya)鍛方圓擠壓坯料及異形(xing)材,切割材料的抗張強度不超(chao)過1200MPa。國產G6010型冷圓盤鋸技(ji)術性能如(ru)下:

鋸片規格 ф1010mm,厚度8mm

鋸片馬達功率 10kW

鋸片馬(ma)達轉數 970r/min

鋸片切削速度 6.3m/min, 10.0m/min, 15.9m/min,25.7m/min,

在(zai)大型的(de)擠(ji)壓車間采用(yong)由圓盤鋸(ju)(ju)組成(cheng)的(de)作(zuo)業線,設有(you)集(ji)中的(de)機(ji)械裝(zhuang)(zhuang)卸料(liao)臺架(jia)、鋸(ju)(ju)屑的(de)收集(ji)裝(zhuang)(zhuang)置(zhi)和(he)(he)(he)冷卻液的(de)供給裝(zhuang)(zhuang)置(zhi),并且(qie)根據坯(pi)料(liao)的(de)鋼號(hao),通過(guo)分配鋸(ju)(ju)切金屬面積為(wei)2個(ge)或(huo)3個(ge)鋸(ju)(ju)口的(de)方(fang)法,提高(gao)和(he)(he)(he)保證圓盤鋸(ju)(ju)的(de)高(gao)生產率。為(wei)了(le)(le)正確地(di)修(xiu)磨鋸(ju)(ju)齒,采用(yong)帶(dai)有(you)光學調整儀的(de)磨修(xiu)機(ji)床(chuang)。在(zai)進一步改(gai)進冷圓盤鋸(ju)(ju)結構(gou)方(fang)面,采用(yong)鋸(ju)(ju)片懸臂固定,提高(gao)了(le)(le)其(qi)剛性和(he)(he)(he)傳動功率。如(ru)采用(yong)硬(ying)質(zhi)合(he)金鋸(ju)(ju)齒的(de)扇(shan)形塊固定在(zai)鋸(ju)(ju)片上(shang),從結構(gou)上(shang)保證了(le)(le)鋸(ju)(ju)切時硬(ying)質(zhi)合(he)金扇(shan)形塊無振動,提高(gao)了(le)(le)鋸(ju)(ju)片的(de)使(shi)用(yong)壽命(ming)。同(tong)時,為(wei)了(le)(le)坯(pi)料(liao)端(duan)面的(de)倒棱(leng)和(he)(he)(he)加工成(cheng)圓角,采用(yong)單獨布置(zhi)的(de)機(ji)床(chuang)或(huo)者(zhe)在(zai)冷圓盤鋸(ju)(ju)引出(chu)輥道端(duan)部借助(zhu)于液壓的(de)坯(pi)料(liao)夾具和(he)(he)(he)旋轉銑(xian)刀(dao)組成(cheng)的(de)專用(yong)裝(zhuang)(zhuang)置(zhi)來完(wan)成(cheng)上(shang)述工序,使(shi)坯(pi)料(liao)切割工序能在(zai)全自動循(xun)環下工作(zuo)。

俄(e)羅(luo)斯的(de)(de)(de)陽極機械鋸(ju)。對于強度(du)鋼(強度(du)極限大于700MPa)和難(nan)熔金(jin)屬坯料(liao)的(de)(de)(de)切割(ge)(ge)采(cai)用(yong)陽極機械鋸(ju)。陽極機械鋸(ju)的(de)(de)(de)工作原理(li)是:利用(yong)低電(dian)壓、大電(dian)流(liu)的(de)(de)(de)直流(liu)電(dian),以坯作為陽極,鋸(ju)片作為陰極,用(yong)工作液(ye)(水(shui)玻璃)澆注加工區,使坯料(liao)表面形(xing)成絕緣薄膜,切割(ge)(ge)時被高速移動(dong)的(de)(de)(de)帶(dai)鋸(ju)所(suo)熔化(hua),而熔化(hua)的(de)(de)(de)金(jin)屬被帶(dai)鋸(ju)和工作液(ye)帶(dai)走(zou),就(jiu)這樣逐漸使切口加深(shen)直至鋸(ju)斷。

一般坯料(liao)經過陽極(ji)機械鋸(ju)切割之(zhi)后(hou),其鋸(ju)切表面(mian)的質量不能令人滿意。擠(ji)壓前必須作(zuo)進(jin)一步的處理。通(tong)常陽極(ji)機械鋸(ju)都是(shi)單獨布置的。

以(yi)下是用于高(gao)強度材料和難熔金(jin)屬(shu)坯料切割的(de)(de)陽極機械鋸的(de)(de)主要性能:切割坯料:

規格 ф320mm

材料 高(gao)強度合金(jin)鋼

切(qie)割速(su)度 24~25cm/m

切(qie)口寬度(du) 1~2mm

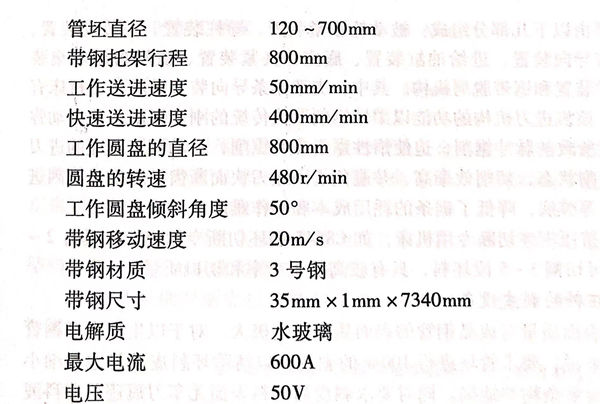

俄羅(luo)(luo)斯(si)采用帶式陽極一機械(xie)鋸,并且有立式和臥式兩種。以下為俄羅(luo)(luo)斯(si)特拉依茨克機床廠生產的(de)(de)M3-31型帶式陽極一機械(xie)鋸的(de)(de)技術性能(neng):

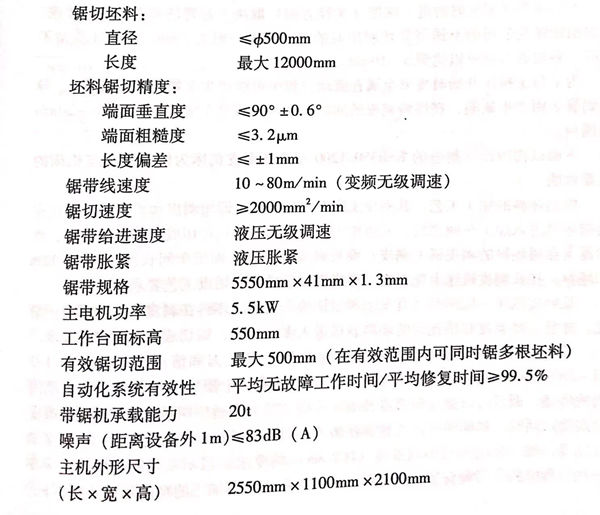

60MN(6000t)臥式擠(ji)壓機采用具有坯料(liao)(liao)分段(duan)鋸切成要求的(de)長度(du),并有對(dui)坯料(liao)(liao)頭尾進行鋸切功(gong)能的(de)帶鋸機。

其主(zhu)要技術參數和性能(neng)指(zhi)標如下:

帶(dai)(dai)鋸(ju)(ju)機(ji)主(zhu)要由(you)以(yi)下幾部分組成(cheng)(cheng):被(bei)動輪脹緊(jin)裝(zhuang)置、導柱(zhu)裝(zhuang)置、主(zhu)傳動裝(zhuang)置、鋸(ju)(ju)架(jia)(jia)、支(zhi)架(jia)(jia)鋸(ju)(ju)帶(dai)(dai)導向(xiang)裝(zhuang)置、進(jin)給油(you)缸裝(zhuang)置、底座、夾緊(jin)裝(zhuang)置、鐵屑(xie)自(zi)動收(shou)集裝(zhuang)置、斷(duan)鋸(ju)(ju)條(tiao)保(bao)護裝(zhuang)置和鋸(ju)(ju)帶(dai)(dai)脫(tuo)屑(xie)機(ji)構。其中,支(zhi)架(jia)(jia)鋸(ju)(ju)條(tiao)導向(xiang)裝(zhuang)置為雁蕩山機(ji)床有限公司的(de)(de)專利,該(gai)機(ji)進(jin)刀(dao)機(ji)構的(de)(de)功(gong)能(neng)以(yi)柔(rou)性(xing)鋸(ju)(ju)削(xue)(xue)(xue)取代(dai)傳統(tong)的(de)(de)剛性(xing)鋸(ju)(ju)削(xue)(xue)(xue),能(neng)自(zi)動彌(mi)補鋸(ju)(ju)條(tiao)不(bu)平衡(heng)度(du)所致的(de)(de)脈沖(chong)鋸(ju)(ju)削(xue)(xue)(xue),迫(po)使惰性(xing)鋸(ju)(ju)齒參與(yu)鋸(ju)(ju)削(xue)(xue)(xue),自(zi)動調節合理的(de)(de)進(jin)刀(dao)量,確保(bao)最(zui)佳切削(xue)(xue)(xue)狀態,切削(xue)(xue)(xue)效(xiao)率(lv)高,并(bing)避免了(le)因(yin)(yin)進(jin)刀(dao)快而斷(duan)齒、斷(duan)帶(dai)(dai)以(yi)及因(yin)(yin)進(jin)刀(dao)慢使鋸(ju)(ju)齒空磨等(deng)弊病(bing),降低(di)了(le)鋸(ju)(ju)條(tiao)的(de)(de)耗用成(cheng)(cheng)本(ben)和操作(zuo)難度(du)。

此(ci)外,還有(you)擠壓鋼坯切(qie)斷專(zhuan)(zhuan)用(yong)機床,如C8545鋼坯切(qie)斷專(zhuan)(zhuan)用(yong)機床,具有(you)2~4個刀架,同(tong)時可切(qie)割3~5段坯料,具有(you)較(jiao)高的(de)生產率和切(qie)口(kou)質(zhi)量。