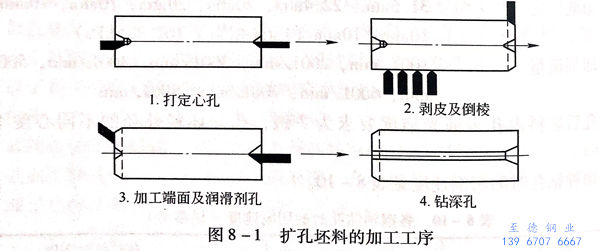

以尼科波爾南方不銹鋼管廠31.5MN(3150t)管棒型材擠壓機為例,其小時產量為120支鋼管,坯料加工工序如圖8-1所示。

一(yi)、確定所(suo)需要加工機床的(de)條(tiao)件

根據提供主輔設(she)備各種機床序的(de)周期(qi)時間和(he)擴孔(kong)資(zi)料(liao)(liao)提供的(de)允許的(de)切削制度與英國菲爾汀(ting)公司(si)工廠設(she)計(ji)的(de)資(zi)料(liao)(liao)接近。

采用的(de)擠壓管坯的(de)材料 1Cr18Ni10Ti

擠壓成品的(de)規格為(wei) φ89mm×7.0mm

擠壓坯(pi)料的尺(chi)寸 ф215mm(剝皮前(qian)),φ212mm(剝皮后)

坯料(liao)長(chang)度 500mm

鉆孔直徑(jing) ф25mm

擴(kuo)孔后孔的直徑 ф80mm

潤滑劑漏斗孔(kong)的錐形長度 50mm

二、坯料加工工序和所(suo)需機床臺數的計算

A 打定心孔(kong)

打定心孔步驟如(ru)下(xia):

1. 坯料裝在雙工位機床上(shang)并夾緊1min;

2. 粗車(che)圓錐:進刀,車(che)削(xue),退刀并將坯料送到第(di)二個工位,2min 23s;

3. 精車(che)圓錐:進(jin)刀(dao),車(che)削(xue),退刀(dao)并(bing)將坯料(liao)送到第一個工(gong)位(wei),1min 22s;

4. 卸(xie)下(xia)坯料:30s.

一(yi)個周(zhou)期(qi)的(de)總(zong)時(shi)間為(wei)5min 15s.

在裝卸料(liao)機械化的(de)情況(kuang)下,周期時間可縮短(duan)到5min,因此在這種機床(chuang)上,每小時可加工(gong)12個坯(pi)料(liao)。

B 剝皮及倒棱(leng)或者沿其半徑車(che)圓角

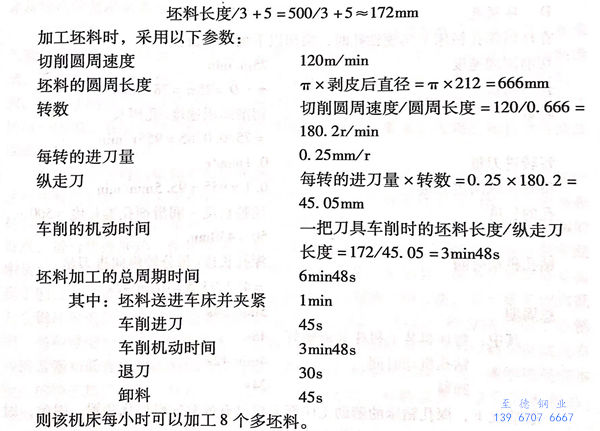

坯料剝皮(pi)和端面倒棱(leng)(或(huo)者沿其(qi)半徑車圓角(jiao))兩個工序中,時間比較長的是(shi)剝皮(pi),按此計算周期時間。

當坯料長度為500mm時,可以利用(yong)頭(tou)部的三把(ba)刀具。

坯料長度(du)部(bu)分用一把刀具車削時為: 坯料長度(du)/3+5=500/3+5≈172mm

加(jia)工坯料時,采用以(yi)下參數:

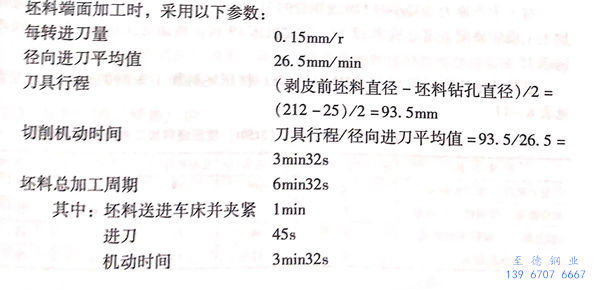

C 端(duan)面加工及加工潤滑劑漏斗(dou)孔

坯料端(duan)面加(jia)工和精(jing)車用(yong)于潤滑劑的(de)(de)(de)圓(yuan)錐,兩個工序中時(shi)間(jian)比較(jiao)長的(de)(de)(de)是坯料的(de)(de)(de)端(duan)面加(jia)工,其決(jue)定了總的(de)(de)(de)加(jia)工周期時(shi)間(jian)。

退(tui)刀 30s

卸(xie)料 45s

在此機(ji)床上。每小(xiao)時(shi)可以加工9個坯料。

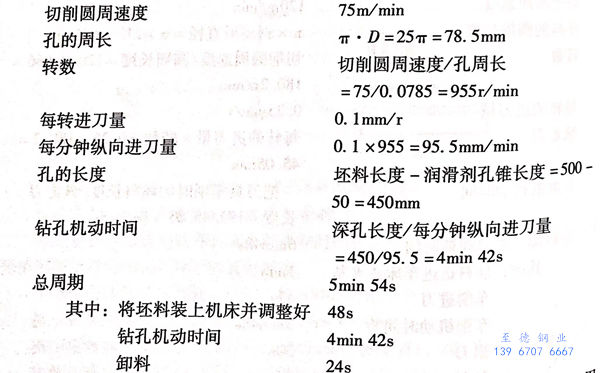

D 鉆深(shen)孔

在坯料深孔鉆床上實現鉆孔時(shi),采用以下(xia)加工參數(shu):

一般情況下,深孔鉆床(chuang)的(de)輔助工序都會(hui)提供有成套的(de)機械化裝置。因(yin)此,用于輔助工序的(de)時間要(yao)比(bi)上(shang)述(shu)機床(chuang)要(yao)求的(de)時間短。

在這種(zhong)機(ji)床上,每小時可以加工10個坯料。

三、機床配置(zhi)

對于生產能力為每小時120支不銹鋼(gang)管的31.5MN(3150t)擠壓機車間,其坯料加工工段應該配備定心機床13臺,剝皮機床19臺,端面加工機床17臺,深孔鉆床15臺。

尼科(ke)波爾南方不銹鋼管廠31.5MN(3150t)擠壓坯料加(jia)工(gong)車間的機床(chuang)實際配置見表8-11.