不(bu)銹鋼(gang)管漏磁檢測(ce)中,缺陷的位置信息與檢測信號波形特征之間并不存在一對一的映射關系。通過信號波形特征對缺陷的位置進行識別存在一定的不確定性。檢測信號的波形特征會受到很多因素干擾,如何排除各種因素的干擾,是保證各種區分方法準確性的關鍵。這里介紹一種基于數字信號差分的區分方法。

一(yi)、漏磁場(chang)的正交分(fen)量

漏磁場(chang)(chang)具(ju)有矢量(liang)(liang)特性(xing),當(dang)采用霍爾元件作為(wei)磁敏(min)感(gan)元件時,通過(guo)設計元件的(de)(de)布置方向(xiang)(xiang)(xiang),可以(yi)獲得漏磁場(chang)(chang)的(de)(de)兩個(ge)相互正(zheng)交的(de)(de)分(fen)量(liang)(liang),即(ji)法(fa)向(xiang)(xiang)(xiang)分(fen)量(liang)(liang)Vn(x)與(yu)(yu)切(qie)向(xiang)(xiang)(xiang)分(fen)量(liang)(liang)V1(x))。沿著檢測探頭的(de)(de)掃查軌(gui)跡方向(xiang)(xiang)(xiang),在與(yu)(yu)檢測表面垂直的(de)(de)平(ping)面內觀察,可以(yi)將(jiang)三維空間場(chang)(chang)簡化為(wei)二維場(chang)(chang),進一(yi)步可分(fen)別(bie)研究漏磁場(chang)(chang)法(fa)向(xiang)(xiang)(xiang)分(fen)量(liang)(liang)Vn(x)與(yu)(yu)切(qie)向(xiang)(xiang)(xiang)分(fen)量(liang)(liang)VV1(x))的(de)(de)分(fen)布情況,這樣可以(yi)完備描述漏磁場(chang)(chang)的(de)(de)矢量(liang)(liang)分(fen)布特征。而單方面考察一(yi)個(ge)分(fen)量(liang)(liang)常常不(bu)足以(yi)對(dui)漏磁場(chang)(chang)進行準(zhun)確、充分(fen)地描述。

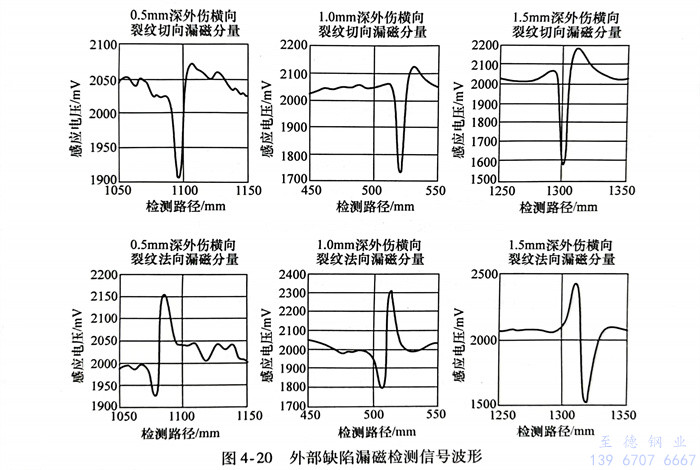

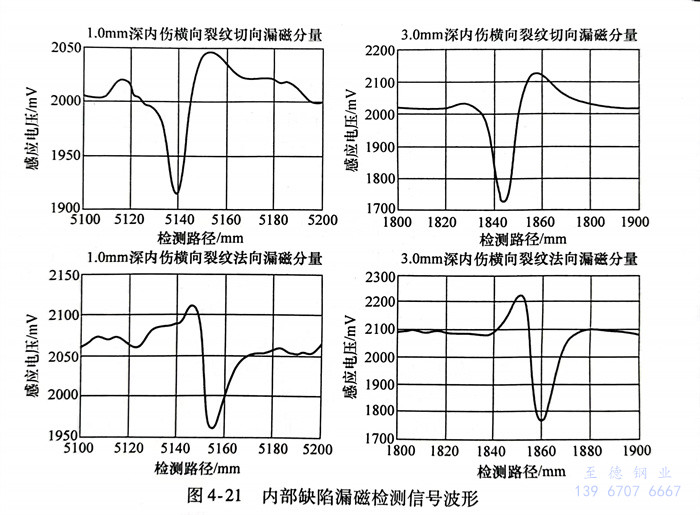

選用外徑為88.9mm,壁厚為9.35mm的不銹鋼管,利用電火花加工方式制作內、外部缺陷。采用直流磁化線圈提供軸向磁化,磁敏感元件選用兩個集成霍爾元件,在空間上呈相互垂直的角度擺放,分別檢測不銹鋼管中人工缺陷漏磁場的法向分量Va(x)與切向分量V1(x),信號波形如圖4-20和圖4-21所示。

如果單獨利(li)用切向或法(fa)向分(fen)(fen)量的(de)(de)(de)檢測信(xin)號波形特(te)征對缺(que)(que)陷(xian)形態進行評判,則丟失了兩(liang)者關聯性對缺(que)(que)陷(xian)評判的(de)(de)(de)作用,為(wei)此(ci),必須綜合(he)利(li)用內、外部缺(que)(que)陷(xian)檢測信(xin)號的(de)(de)(de)切向分(fen)(fen)量與(yu)法(fa)向分(fen)(fen)量。從漏磁檢測拾取(qu)(qu)本質過(guo)(guo)程來看,通過(guo)(guo)多(duo)元件布(bu)置不(bu)可能在空間某(mou)一(yi)點對漏磁場(chang)進行各分(fen)(fen)量信(xin)息的(de)(de)(de)同步拾取(qu)(qu),因為(wei)多(duo)個(ge)磁敏感(gan)元件所處的(de)(de)(de)空間檢測點并不(bu)能完全重合(he),而且會增加傳感(gan)器系(xi)統的(de)(de)(de)復雜性。因此(ci),通過(guo)(guo)精(jing)確構造能夠拾取(qu)(qu)漏磁場(chang)正(zheng)交分(fen)(fen)量的(de)(de)(de)辦法(fa)比較困難。這(zhe)里(li)介紹一(yi)種正(zheng)交變(bian)換(huan)的(de)(de)(de)方法(fa),可對檢測信(xin)號本身進行特(te)征考察(cha)。

差分(fen)處(chu)理是正交變換的(de)(de)(de)一種,從差分(fen)處(chu)理的(de)(de)(de)功能(neng)來看,對(dui)缺陷漏磁(ci)場某一分(fen)量(liang)(liang)(liang)檢(jian)測信(xin)號(hao)進(jin)行二階差分(fen)處(chu)理之(zhi)后,可(ke)以(yi)得(de)到與(yu)原始檢(jian)測信(xin)號(hao)近(jin)似映像關系的(de)(de)(de)輸出(chu)量(liang)(liang)(liang),從而使得(de)兩者在波(bo)形(xing)特(te)征上具有了可(ke)參照、可(ke)對(dui)比的(de)(de)(de)特(te)征參數,如峰(feng)-峰(feng)值。這樣一來,可(ke)以(yi)提取同一檢(jian)測點(dian)的(de)(de)(de)空間(jian)多(duo)維度信(xin)息(xi),并保證了信(xin)息(xi)量(liang)(liang)(liang)均來源(yuan)于同一空間(jian)檢(jian)測點(dian)。

二、數字信(xin)號的差分(fen)處(chu)理(li)分(fen)析

缺陷產生(sheng)的(de)漏磁(ci)檢(jian)測(ce)(ce)信號是(shi)一種(zhong)有限的(de)數值序列,它反(fan)映著(zhu)檢(jian)測(ce)(ce)空(kong)間(jian)內(nei)漏磁(ci)場(chang)強度沿著(zhu)掃查(cha)路徑(jing)方(fang)向上的(de)變(bian)化情況,間(jian)接反(fan)映了缺陷的(de)形態特征。以檢(jian)測(ce)(ce)路徑(jing)x為(wei)自變(bian)量(liang),以采樣點得到的(de)物理量(liang)具(ju)體數值為(wei)縱坐標,按(an)各空(kong)間(jian)點的(de)檢(jian)測(ce)(ce)順序排列起來(lai),在顯示設備上形成可用(yong)于分析(xi)的(de)信號波形。

實際上,數字信號(hao)(hao)處(chu)理技(ji)術被廣泛(fan)應(ying)用(yong)于檢(jian)測(ce)信號(hao)(hao)的模式識(shi)別(bie)。部分研(yan)究(jiu)人員采用(yong)投(tou)影算法,在不增加分析軟件計算量(liang)的同時,提高了漏磁檢(jian)測(ce)的信噪比(bi),初步實現了同類型(xing)缺陷的位置特(te)征識(shi)別(bie)。但從本質來看,該(gai)方法仍(reng)未脫離根據信號(hao)(hao)波形特(te)征進(jin)行類型(xing)劃分的范疇,容(rong)易受到(dao)其(qi)他因素(su)的干(gan)擾,對形態特(te)征隨機性(xing)(xing)較(jiao)強的自(zi)然缺陷適應(ying)性(xing)(xing)較(jiao)差(cha)。

對(dui)時域離散信(xin)(xin)號(hao)進行(xing)數字(zi)差(cha)分(fen)處理(li),可(ke)(ke)以(yi)(yi)有效地消(xiao)去檢(jian)測(ce)(ce)信(xin)(xin)號(hao)中(zhong)的(de)(de)(de)趨勢項(xiang),提(ti)(ti)(ti)高信(xin)(xin)號(hao)的(de)(de)(de)信(xin)(xin)噪比(bi)。由于內、外(wai)部缺(que)(que)(que)陷檢(jian)測(ce)(ce)信(xin)(xin)號(hao)的(de)(de)(de)頻率(lv)段不(bu)同,部分(fen)學者提(ti)(ti)(ti)出(chu)對(dui)模擬檢(jian)測(ce)(ce)信(xin)(xin)號(hao)采用(yong)一階差(cha)分(fen)處理(li)的(de)(de)(de)方(fang)法,經過(guo)差(cha)分(fen)處理(li)之后的(de)(de)(de)信(xin)(xin)號(hao)波形(xing)可(ke)(ke)以(yi)(yi)提(ti)(ti)(ti)高內、外(wai)部缺(que)(que)(que)陷檢(jian)測(ce)(ce)信(xin)(xin)號(hao)的(de)(de)(de)差(cha)異程度(du)。但其評判規則仍是以(yi)(yi)內、外(wai)部缺(que)(que)(que)陷信(xin)(xin)號(hao)的(de)(de)(de)波形(xing)特(te)征為依據的(de)(de)(de),只不(bu)過(guo)用(yong)于對(dui)比(bi)的(de)(de)(de)波形(xing)是經過(guo)一次差(cha)分(fen)處理(li)之后得到的(de)(de)(de),雖(sui)然(ran)提(ti)(ti)(ti)高了檢(jian)測(ce)(ce)信(xin)(xin)號(hao)的(de)(de)(de)信(xin)(xin)噪比(bi),但對(dui)于缺(que)(que)(que)陷的(de)(de)(de)深度(du)、形(xing)狀以(yi)(yi)及走向等(deng)形(xing)態(tai)特(te)征不(bu)一致的(de)(de)(de)情況(kuang),該方(fang)法適(shi)應(ying)性欠(qian)佳(jia)。

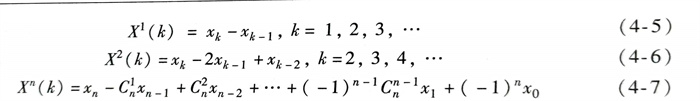

隨著(zhu)差(cha)(cha)(cha)(cha)分(fen)階數(shu)(shu)的(de)提高,考慮到差(cha)(cha)(cha)(cha)分(fen)過(guo)程中的(de)累積誤差(cha)(cha)(cha)(cha),采用(yong)(yong)后(hou)向差(cha)(cha)(cha)(cha)分(fen)處理。用(yong)(yong)x°(h)表(biao)(biao)示離(li)散采樣(yang)信(xin)號序列,用(yong)(yong)(h)表(biao)(biao)示采樣(yang)信(xin)號經(jing)過(guo)一(yi)階差(cha)(cha)(cha)(cha)分(fen)后(hou)的(de)數(shu)(shu)字序列,x2(k))表(biao)(biao)示經(jing)過(guo)9二階差(cha)(cha)(cha)(cha)分(fen)后(hou)的(de)數(shu)(shu)字序列,為簡化(hua)計(ji)算,步長取1,也即向后(hou)一(yi)步差(cha)(cha)(cha)(cha)分(fen)。從信(xin)號處理效果出發,也可以(yi)用(yong)(yong)多步差(cha)(cha)(cha)(cha)分(fen)處理,可根據現場應(ying)用(yong)(yong)效果進(jin)行調試。

通(tong)過(guo)式(4-4)~式(4-7)可(ke)計算出(chu)(chu)檢測(ce)信(xin)號的(de)各階(jie)差分(fen)(fen)輸(shu)出(chu)(chu)量,并可(ke)利用檢測(ce)量和(he)差分(fen)(fen)輸(shu)出(chu)(chu)量來構(gou)建評判(pan)指標,而(er)不是僅在(zai)檢測(ce)信(xin)號波形(xing)上尋求解決方案,從而(er)可(ke)有(you)效地(di)避(bi)免缺(que)陷(xian)其他形(xing)態特征對內、外部缺(que)陷(xian)區分(fen)(fen)的(de)影響(xiang)。

數(shu)字(zi)信號差分處(chu)理可以通過軟件算法(fa)實(shi)(shi)現,其僅對原(yuan)始(shi)采(cai)樣數(shu)據(ju)進行差分處(chu)理即可實(shi)(shi)現在役漏磁檢測設備的(de)性(xing)能提升,而(er)無須對檢測探(tan)頭及信號采(cai)集系統(tong)做任(ren)何硬件修改,具有(you)重(zhong)要的(de)實(shi)(shi)際應用價值(zhi)。

三、內、外部(bu)缺陷(xian)檢測(ce)信號的數字差(cha)分處理

差(cha)(cha)分(fen)(fen)(fen)(fen)處(chu)(chu)理(li)(li)(li)既然可以起到頻(pin)率成分(fen)(fen)(fen)(fen)的(de)(de)析(xi)取作用(yong),那么可以進一步(bu)理(li)(li)(li)解(jie)(jie)為:具有不(bu)同頻(pin)率成分(fen)(fen)(fen)(fen)的(de)(de)內(nei)、外(wai)部缺陷檢測信(xin)號(hao)(hao)對差(cha)(cha)分(fen)(fen)(fen)(fen)處(chu)(chu)理(li)(li)(li)的(de)(de)響應輸(shu)出(chu)(chu)量也會不(bu)同;再者,由于檢測信(xin)號(hao)(hao)的(de)(de)差(cha)(cha)分(fen)(fen)(fen)(fen)處(chu)(chu)理(li)(li)(li)過程在本(ben)質上是(shi)對檢測數(shu)(shu)據(ju)沿掃查路徑變化趨勢的(de)(de)定量描述,如果(guo)將時域檢測信(xin)號(hao)(hao)數(shu)(shu)據(ju)視為可見的(de)(de)位移(yi)量,則一階差(cha)(cha)分(fen)(fen)(fen)(fen)處(chu)(chu)理(li)(li)(li)過程更傾向(xiang)于描述這種位移(yi)量的(de)(de)變化特(te)征(zheng)(zheng),即速(su)(su)度(du)信(xin)息;不(bu)難理(li)(li)(li)解(jie)(jie),進一步(bu)的(de)(de)二階差(cha)(cha)分(fen)(fen)(fen)(fen)處(chu)(chu)理(li)(li)(li)不(bu)妨視為對這種位移(yi)量的(de)(de)加(jia)速(su)(su)度(du)信(xin)息的(de)(de)提取,而(er)加(jia)速(su)(su)度(du)更傾向(xiang)于描述或體現出(chu)(chu)事物的(de)(de)本(ben)質特(te)征(zheng)(zheng)。利用(yong)二階差(cha)(cha)分(fen)(fen)(fen)(fen)輸(shu)出(chu)(chu)量與信(xin)號(hao)(hao)源進行(xing)特(te)征(zheng)(zheng)參數(shu)(shu)的(de)(de)參照對比,可發現內(nei)、外(wai)部缺陷產生的(de)(de)漏磁信(xin)號(hao)(hao)源在差(cha)(cha)分(fen)(fen)(fen)(fen)處(chu)(chu)理(li)(li)(li)過程中的(de)(de)差(cha)(cha)異。

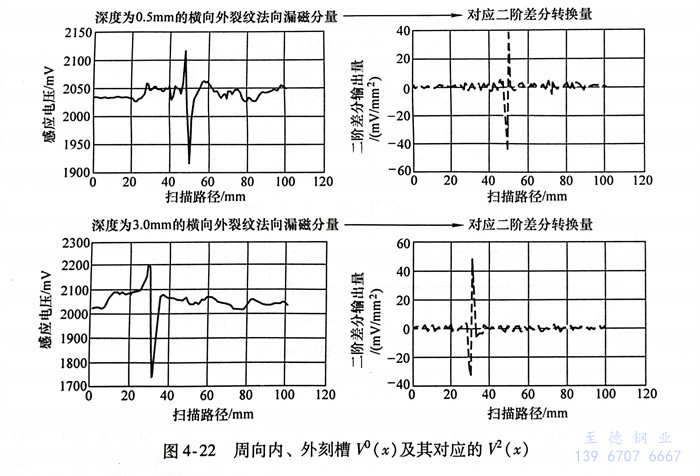

1. 刻槽內、外位置區分

下(xia)面對不(bu)同位(wei)置(zhi)刻槽(cao)檢(jian)測信號進行(xing)差分處理,研究(jiu)缺陷的(de)位(wei)置(zhi)特征(zheng)與二(er)(er)階差分輸(shu)(shu)出量之(zhi)間的(de)關聯性。以(yi)外徑為88.9mm、壁厚(hou)為9.35mm的(de)鋼管作為試件,采用電火花加工方法(fa),分別在鋼管內(nei)、外壁刻制(zhi)不(bu)同深度的(de)周(zhou)向(xiang)刻槽(cao)。同樣(yang),選用集成霍爾元件UGN-3505作為磁(ci)敏感元件,以(yi)0.5mm提離距離封(feng)裝(zhuang)于檢(jian)測探頭內(nei)部,拾(shi)取漏磁(ci)場的(de)法(fa)向(xiang)分量。試驗過程中,保(bao)證(zheng)探頭掃(sao)查速度恒定不(bu)變,檢(jian)測信號及(ji)二(er)(er)階差分輸(shu)(shu)出如圖4-22所示。

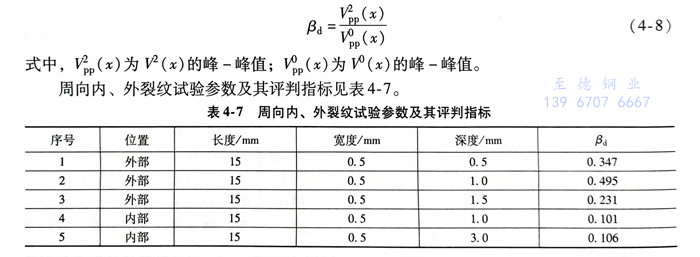

從(cong)圖4-22中可以看出,對檢(jian)(jian)測(ce)數據進行后向二階(jie)差(cha)分(fen)處理,可以使得差(cha)分(fen)輸出量在波(bo)形上類(lei)似于(yu)原始檢(jian)(jian)測(ce)信號(hao)波(bo)形,相鄰波(bo)峰與(yu)(yu)波(bo)谷之間出現位置互換(huan)。分(fen)析(xi)檢(jian)(jian)測(ce)信號(hao)與(yu)(yu)二階(jie)差(cha)分(fen)輸出量之間的關系(xi)時,重點(dian)觀察兩者峰-峰值這一特征參數的變(bian)化情況。為(wei)便(bian)于(yu)論述評判(pan)(x)z4指標(biao)的構建過程,缺陷的檢(jian)(jian)測(ce)信號(hao)與(yu)(yu)二階(jie)差(cha)分(fen)輸出量分(fen)別記為(wei)V°(x)和。通過比較Vo(x)zA(x)和峰-峰值來構建評判(pan)指標(biao),即

分析表4-7中的(de)數據(ju)可以(yi)發現,內、外(wai)(wai)部(bu)缺陷(xian)評判(pan)指標βa的(de)量值(zhi)差異較(jiao)大,因(yin)此(ci),可以(yi)通過設定合理的(de)區分門限(xian)來達到區分內、外(wai)(wai)部(bu)缺陷(xian)的(de)目的(de),而且缺陷(xian)深度對評判(pan)指標βa的(de)影響較(jiao)小,不會因(yin)為缺陷(xian)的(de)深度過大或是過小產生評判(pan)失效。

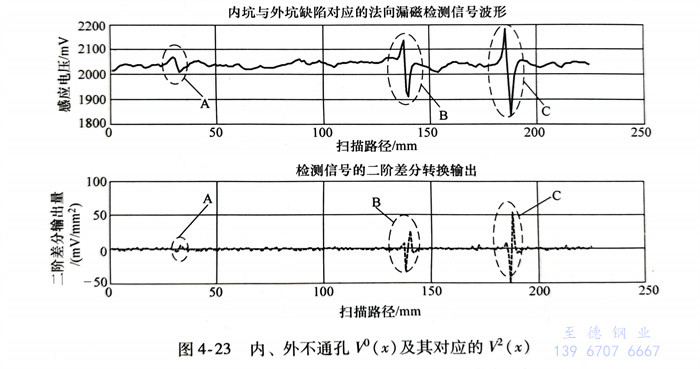

2. 不(bu)通孔內、外位置區分

下面進一步討論數字信(xin)號(hao)差分(fen)(fen)方法在不(bu)通孔(kong)(kong)缺陷上(shang)的適用(yong)性(xing)。仍然(ran)選用(yong)鋼(gang)管作為(wei)試件(jian),外徑為(wei)88.9mm,壁厚為(wei)9.35mm,并在鋼(gang)管上(shang)加工(gong)各類不(bu)通孔(kong)(kong)缺陷。檢測(ce)探頭采用(yong)集成(cheng)霍爾元件(jian)UGN-3503作為(wei)磁敏感元件(jian)進行封裝(zhuang),實際(ji)提離距離為(wei)0.5mm,拾取漏(lou)磁場的法向分(fen)(fen)量Va(x),檢測(ce)信(xin)號(hao)及二階(jie)差分(fen)(fen)輸出如(ru)圖4-23所示。

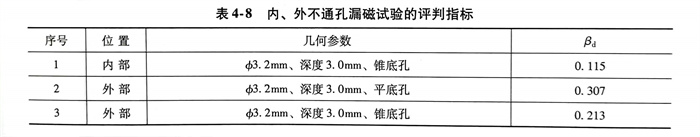

根據(ju)式(4-8)計(ji)算評(ping)判指(zhi)標(biao)βa,見表4-8。可(ke)以(yi)發現(xian),對(dui)(dui)于不(bu)(bu)同位(wei)置和形狀的不(bu)(bu)通孔缺(que)陷(xian)(xian),β。仍可(ke)作為評(ping)判指(zhi)標(biao)來(lai)區分(fen)和識別(bie)缺(que)陷(xian)(xian)的位(wei)置特征。由(you)于該評(ping)判指(zhi)標(biao)是(shi)對(dui)(dui)時(shi)域檢測信號與其二階差分(fen)輸出量之(zhi)間(jian)進(jin)行對(dui)(dui)比,而不(bu)(bu)是(shi)僅僅對(dui)(dui)信號的波形特征進(jin)行信息提取,因此保證(zheng)了評(ping)判方(fang)法對(dui)(dui)具(ju)有(you)不(bu)(bu)同形態特征的缺(que)陷(xian)(xian)仍然具(ju)有(you)良好(hao)的位(wei)置特征識別(bie)能力(li)。

3. 斜向裂紋(wen)內、外(wai)位置區分

不銹鋼管在生產(chan)和(he)使用(yong)過程(cheng)中,當受到復雜載(zai)荷的作用(yong)時,往(wang)(wang)往(wang)(wang)會在內、外管壁出現與(yu)鋼管軸向(xiang)處于既非垂直、也(ye)非平行(xing)的斜(xie)向(xiang)裂紋。下面討(tao)論數字信號差(cha)分(fen)方法在斜(xie)向(xiang)裂紋上的適用(yong)性。

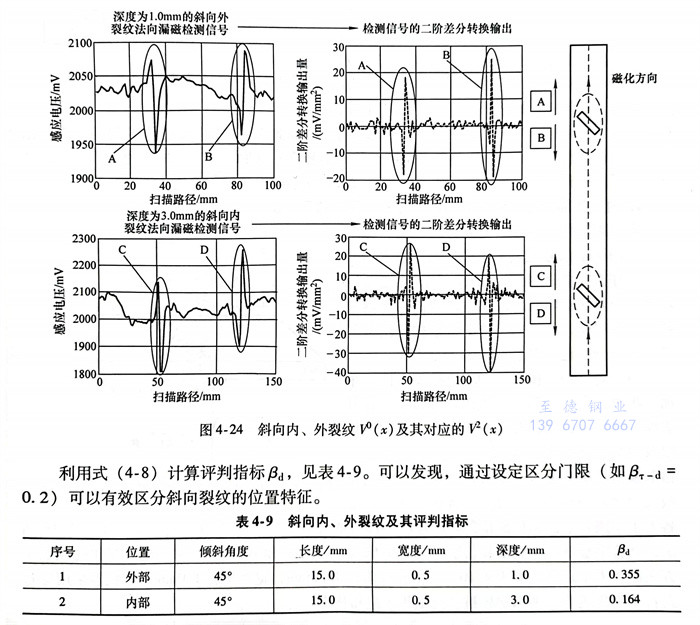

在不銹鋼(gang)管內、外表(biao)面上(shang)用(yong)電火花方法加工(gong)斜向(xiang)刻(ke)槽,刻(ke)槽相對于管材軸向(xiang)方向(xiang)傾斜45°,深度分(fen)(fen)別為1.0mm(外部缺陷(xian)),3.0mm(內部缺陷(xian)),寬度均為0.5mm;鋼(gang)管直線前進,磁化器仍然選用(yong)直流(liu)磁化線圈,斜向(xiang)缺陷(xian)的檢測信(xin)號及二階差分(fen)(fen)輸出如圖4-24所示。

利用式(4-8)計(ji)算評判指標βd,見(jian)表4-9。可以發(fa)現(xian),通過(guo)設定(ding)區分門限(如βr-d=0.2)可以有效區分斜向(xiang)裂紋的(de)位置特征。

從表4-9中可以看出,評判指標βa適應性較好(hao),受缺(que)陷的(de)其他形(xing)態特征影響較小(xiao),如缺(que)陷的(de)形(xing)狀、深度和走向等,可對各種內(nei)、外部缺(que)陷進行有效的(de)區分。

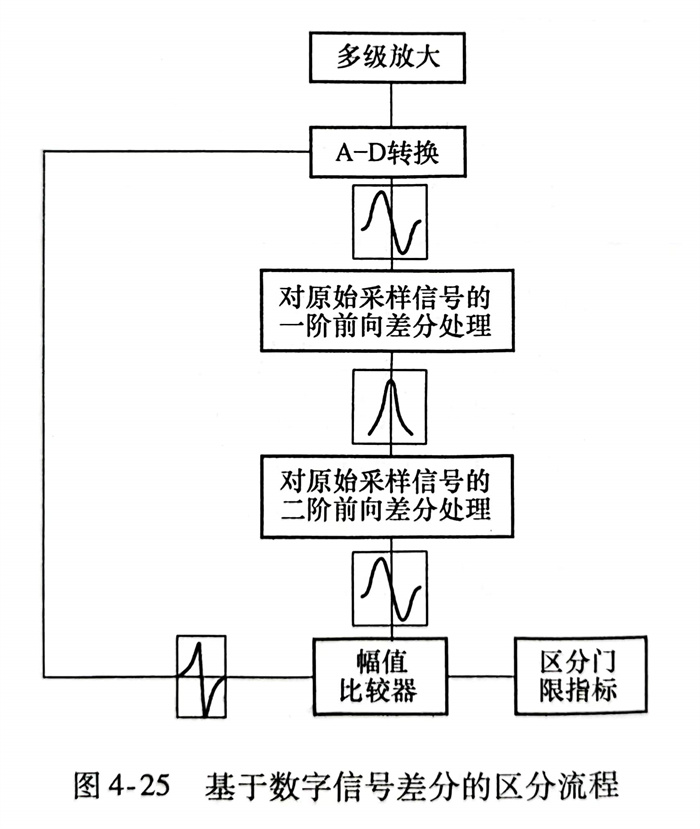

上述試驗過程(cheng)中,評判(pan)指標的構建是基于(x)。4檢(jian)測(ce)(ce)信號與其二階差分輸(shu)出(chu)量之間(x)4的相似(si)特征參數(即(ji)峰-峰值),區(qu)分流程(cheng)如圖4-25所示(shi)。由(you)于該評判(pan)指標的構建過程(cheng)僅(jin)僅(jin)是對(dui)常規漏(lou)(lou)磁(ci)檢(jian)測(ce)(ce)信號進行算法上的處理,對(dui)檢(jian)測(ce)(ce)硬件未(wei)加(jia)任何改動,因此在傳統漏(lou)(lou)磁(ci)檢(jian)測(ce)(ce)設(she)備上可(ke)方便地(di)添(tian)加(jia)內、外部缺陷區(qu)分功能,有效升級(ji)傳統漏(lou)(lou)磁(ci)設(she)備的檢(jian)測(ce)(ce)功能。