不銹鋼的優良耐蝕性來自它表面的鈍化膜。徐瑞芬等人用AES方法(掃描做俄歇微探針)研究鈍化電位下形成的鈍化膜中各組成元素隨濺射深度的變化情況,深入探討不同a'-馬氏體含量對304不銹鋼鈍化膜耐蝕性的影響。

1. 形(xing)變誘發馬氏體含量不同的試樣及AES表面分析

選用工業級304奧氏體不(bu)銹鋼加工成140mm×25mm×3mm條狀試樣,在INSTRON-1185型拉伸機上于液氨氣體下(-70℃)以2mm/min的速率拉伸,控制不同的形變量以獲得不同馬氏體含量的試樣。

隨(sui)后(hou)加工成40mm×25mm×3mm電化學試樣(yang),用(yong)水砂紙(zhi)逐級打磨至800#。進行AES分(fen)(fen)析的(de)試樣(yang)在0.55mol/L氯化鈉(na)中(zhong)性溶液中(zhong)(55℃),在鈍(dun)化電位框位+80mV(SCE) 浸(jin)泡1小時后(hou),迅速(su)用(yong)經充(chong)過氬(ya)氣的(de)二次(ci)蒸餾水和95%分(fen)(fen)析純乙醇沖(chong)洗,然后(hou)用(yong)氬(ya)氣吹干后(hou)保存在充(chong)氬(ya)氣的(de)廣口瓶中(zhong),懸空掛在瓶中(zhong),塞緊瓶塞。試樣(yang)從溶液中(zhong)取出(chu)后(hou)2小時內(nei)實(shi)施AES表面分(fen)(fen)析。

2. 鈍化膜(mo)中鉻的富集程(cheng)度對鈍化膜(mo)穩定性的影(ying)響

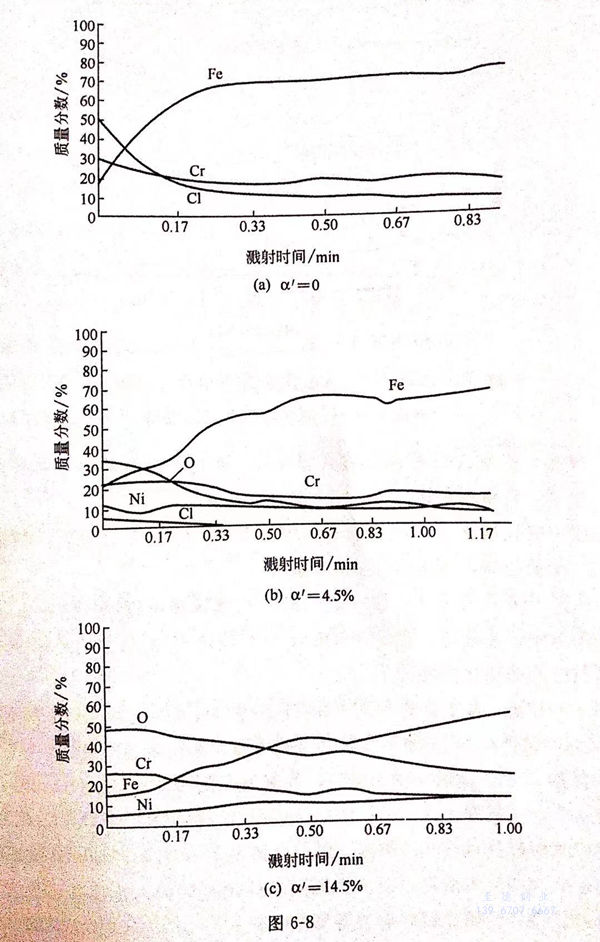

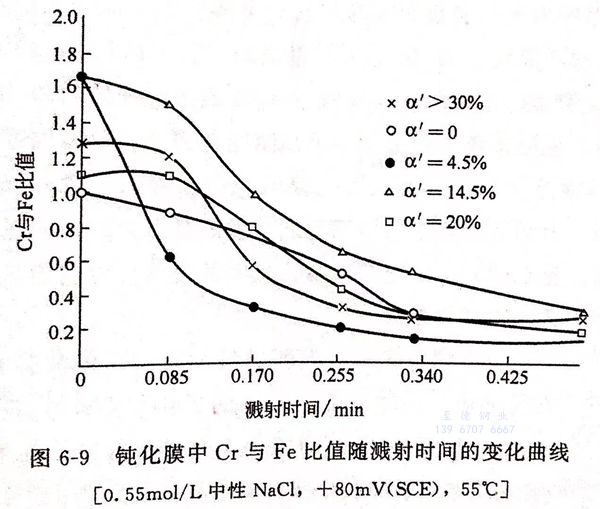

α'-馬氏體(ti)含量(liang)分別為4.5%、14.5%、20%和>30%的1Cr18Ni9Ti不銹(xiu)鋼試樣用氬濺射得(de)到(dao)AES圖(tu)譜見圖(tu)6-8(a)~(e)。由此得(de)到(dao)鈍化膜中主要元素氧、鐵、鉻(ge)、鎳、氯的百分含量(liang)隨深度的分布情況。

結(jie)果表明(ming),所測(ce)AES樣品具有共同特(te)征:鐵在表面向基體逐漸(jian)減少,鈍化膜的(de)特(te)點是富氧(yang)、富鉻(ge)和貧鐵;表面膜中都有少量(liang)氯。

表面(mian)膜中貧鐵被認為與鐵的(de)(de)選擇性溶解有(you)關。鉻的(de)(de)富集程度可用(yong)鉻鐵Cr/Fe比值(zhi)表示(shi)。比值(zhi)越(yue)高(gao),鈍化膜的(de)(de)保護性越(yue)好。

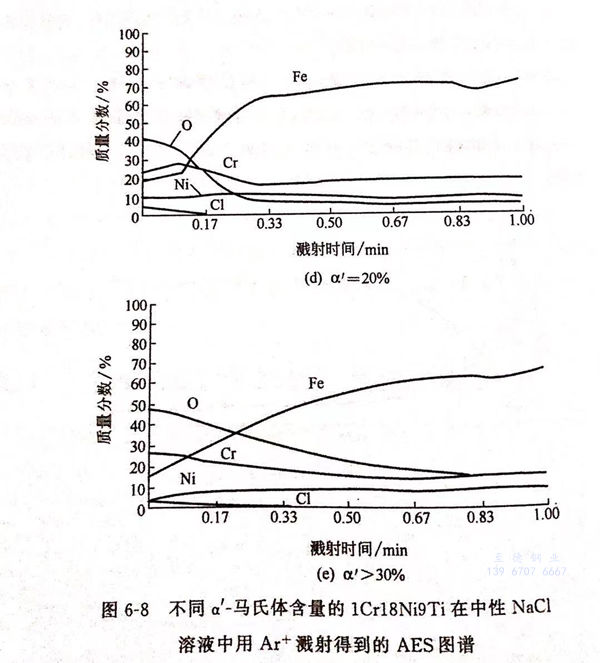

圖6-9為不(bu)同α'-馬氏體(ti)含(han)量的(de)304奧氏體(ti)不(bu)銹鋼試樣(yang)在0.55mol/L中性氯化鈉溶液中,在電位(wei)+80mV(SCE),55℃鈍化1小(xiao)時(shi)(shi)后形成(cheng)的(de)鈍化膜中Cr與Fe比值隨濺射時(shi)(shi)間的(de)變化曲線。

由(you)圖6-9可見,未變(bian)形(xing)的(de)304不銹鋼試(shi)件(jian)表面(mian)的(de)Cr與Fe的(de)比值(zhi)都大(α'=14.5%的(de)試(shi)件(jian)除外),隨著濺(jian)射時(shi)間的(de)增加(jia),其比值(zhi)迅速減少。

對于(yu)(yu)含有α'-馬氏(shi)體(ti)的(de)(de)不(bu)銹(xiu)鋼試(shi)件(jian)(jian),在(zai)濺射(she)時(shi)間小于(yu)(yu)約0.085min時(shi),Cr與Fe比(bi)(bi)值(zhi)(zhi)(zhi)變化(hua)不(bu)大(da)(da),在(zai)此(ci)范圍內,α'=4.5%的(de)(de)試(shi)件(jian)(jian)比(bi)(bi)值(zhi)(zhi)(zhi)最低,而α'=14.5%的(de)(de)試(shi)件(jian)(jian)比(bi)(bi)值(zhi)(zhi)(zhi)最大(da)(da)。當濺射(she)時(shi)間大(da)(da)于(yu)(yu)0.085min后,比(bi)(bi)值(zhi)(zhi)(zhi)隨(sui)著時(shi)間的(de)(de)增(zeng)加(jia),衰(shuai)減速率(lv)明顯(xian)加(jia)快,對于(yu)(yu)a'=14.5%的(de)(de)試(shi)件(jian)(jian),在(zai)從表面(mian)到基體(ti)的(de)(de)范圍內,比(bi)(bi)值(zhi)(zhi)(zhi)均明顯(xian)大(da)(da)于(yu)(yu)其(qi)他含 α'-馬氏(shi)體(ti)的(de)(de)試(shi)件(jian)(jian),說明此(ci)試(shi)件(jian)(jian)鉻的(de)(de)富集程度最大(da)(da)。

對于未經變形的304奧氏體不銹鋼試件,表面富鉻貧鐵,其原因是由于固溶液中各組分的相對熱力學穩定性在形成固溶體前后變化不大。因此,在腐蝕介質中,熱力學穩定性較低的鐵優先溶解,故合金表面富鉻。MCr/Fe比隨濺射時間的變化曲線來看,該鈍化膜的厚度不大,但由于鈍化膜外層鉻的富集程度大,富鉻合金層將有利于均勻致密鈍化膜的形成,因而表現出較好的耐蝕性。

3. 形變誘發(fa)馬(ma)氏(shi)體(ti)相成為腐蝕電池陽極的影響

對于(yu)含有α'-馬氏體的(de)(de)(de)(de)304不(bu)(bu)(bu)銹鋼試件,表面富(fu)鉻(ge)(ge)貧鐵(tie)的(de)(de)(de)(de)原因(yin)與未(wei)變(bian)(bian)形(xing)的(de)(de)(de)(de)材料有所不(bu)(bu)(bu)同。304不(bu)(bu)(bu)銹鋼試件經過塑性變(bian)(bian)形(xing)后(hou),材料的(de)(de)(de)(de)組織結(jie)構發生(sheng)(sheng)明顯的(de)(de)(de)(de)變(bian)(bian)化(hua),產(chan)生(sheng)(sheng)了(le)各種結(jie)構缺陷,如位(wei)錯、空位(wei)、間隙原子(zi)、層錯等,位(wei)錯儲存(cun)著(zhu)大量的(de)(de)(de)(de)能量。形(xing)變(bian)(bian)誘發馬氏體由于(yu)聚集著(zhu)高密度的(de)(de)(de)(de)位(wei)錯,其能量在(zai)形(xing)變(bian)(bian)后(hou)的(de)(de)(de)(de)奧氏體不(bu)(bu)(bu)銹鋼中(zhong)相對較高,形(xing)變(bian)(bian)誘發馬氏體相成為腐(fu)蝕電池中(zhong)的(de)(de)(de)(de)陽極(ji),容易(yi)被(bei)優先腐(fu)蝕溶解(jie),腐(fu)蝕產(chan)物通過水解(jie)反應生(sheng)(sheng)成較穩定(ding)的(de)(de)(de)(de)含鉻(ge)(ge)鈍化(hua)膜。

4. 不(bu)銹鋼中馬氏體含(han)量對鈍化(hua)膜穩定性的影響

①. 當馬氏(shi)體含(han)量<4.5%時,鈍化(hua)膜(mo)的(de)穩定性降(jiang)低。在含(han)有α'-馬氏(shi)體的(de)304不銹鋼試(shi)件(jian)中,當α'<4.5%時,由于α'-馬氏(shi)體含(han)量較(jiao)(jiao)少,經a'-馬氏(shi)體的(de)選擇性溶(rong)解生成(cheng)含(han)鉻化(hua)膜(mo),由于腐蝕(shi)產物少,使Cr與Fe的(de)比(bi)值較(jiao)(jiao)低,不足以形(xing)成(cheng)致密的(de)保護膜(mo),膜(mo)的(de)不均勻程(cheng)度(du)較(jiao)(jiao)大(da),膜(mo)中氯較(jiao)(jiao)為富集,因而(er)耐(nai)蝕(shi)性小,孔蝕(shi)敏(min)感性較(jiao)(jiao)大(da)。

②. 當馬氏(shi)體(ti)含(han)量(liang)在4.5%~14.5%之內時(shi),鈍(dun)化(hua)膜(mo)的穩定性(xing)增(zeng)大。當α'在 4.59%~14.5%范圍內時(shi),表(biao)面的吸附溶解(jie)和成膜(mo)過程加劇,腐(fu)蝕(shi)產物(wu)增(zeng)多(duo),由腐(fu)蝕(shi)產物(wu)水解(jie)生成的三氧(yang)化(hua)二鉻(Cr2O3)量(liang)增(zeng)加,當a'達(da)(da)到(dao)14.5%時(shi),富鉻程度達(da)(da)到(dao)最大(表(biao)層Cr與(yu)Fe比值約為(wei)1.67),且(qie)隨著(zhu)濺射(she)時(shi)間(jian)的增(zeng)加,Cr與(yu)Fe的比值的下降(jiang)速率最慢,說明(ming)其膜(mo)厚也(ye)最大,因(yin)而耐蝕(shi)性(xing)增(zeng)大,孔蝕(shi)敏感性(xing)減少。

③. 當馬(ma)氏體含量>14.5%時,鈍化膜的(de)穩定性(xing)降低。當α>14.5%后(hou),由于(yu)材料的(de)塑性(xing)達到一定程度后(hou),金(jin)屬表(biao)面形成大量的(de)顯(xian)微裂紋,并逐漸擴展,不利于(yu)形成富鉻氧化膜,使Cr與Fe的(de)比(bi)值減少,且膜的(de)完整性(xing)遭到破壞(huai),試件表(biao)面膜中的(de)氯又(you)隨之增多,孔蝕敏感性(xing)增大。

5. 氯離子在鈍化膜中的吸附(fu)對導致膜破裂的影響

氯(lv)(lv)在膜(mo)中(zhong)(zhong)的(de)分(fen)布隨(sui)a'-馬氏體含(han)量(liang)的(de)不同(tong)而出現區(qu)別(bie):α'為0和14.5%的(de)試件(jian)(jian),其鈍(dun)化膜(mo)中(zhong)(zhong)氯(lv)(lv)元素(su)含(han)量(liang)最(zui)(zui)少(shao),膜(mo)穩定性好;α'為14.5%的(de)表面膜(mo)中(zhong)(zhong)氯(lv)(lv)由表及里迅(xun)速減少(shao)為零。4.5%、20% 和>30%α'-馬氏體含(han)量(liang)試件(jian)(jian)的(de)表面膜(mo)中(zhong)(zhong)氯(lv)(lv)元素(su)都高(gao),4.5%的(de)試件(jian)(jian)膜(mo)中(zhong)(zhong)氯(lv)(lv)分(fen)布深度最(zui)(zui)大,膜(mo)穩定性差。