浙江不銹鋼(gang)管(guan)廠家在擠壓生產鋼管時,擠壓機組內玻璃潤滑墊處于固態,在擠壓過程中與變形金屬相接觸,而被加熱與熔化。然而,只有當玻璃潤滑墊的表面溫度相應于玻璃潤滑劑具有最佳黏度值的溫度時,才能獲得最好的擠壓潤滑效果。該玻璃潤滑劑才能被認為是該變形材料的最適合的潤滑劑。

從玻璃(li)(li)潤滑劑(ji)熔化條件下具有(you)最佳黏(nian)(nian)度時(shi)的(de)(de)溫度與(yu)變(bian)形金屬的(de)(de)加熱溫度相一致的(de)(de)假設出發,提出選(xuan)擇玻璃(li)(li)潤滑劑(ji)的(de)(de)推薦方(fang)法。但(dan)是如(ru)前所(suo)述的(de)(de)研(yan)究結果表(biao)明,潤滑劑(ji)的(de)(de)溫度低(di)于變(bian)形金屬的(de)(de)溫度,并且,當坯料的(de)(de)直徑減小時(shi),兩(liang)者(zhe)的(de)(de)溫差增大。因(yin)此,其黏(nian)(nian)度的(de)(de)實際值(zhi)(zhi)有(you)別于要求值(zhi)(zhi)。

從獲得的結果可以提出選擇玻璃(li)潤(run)滑劑的方(fang)法:

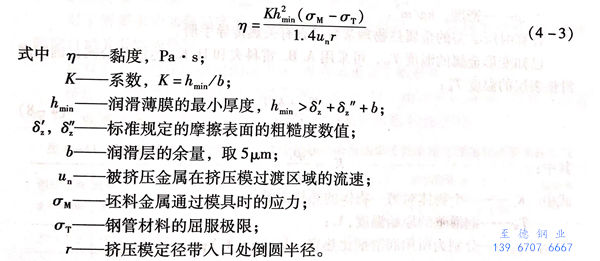

在一定的擠壓溫度-速度條件下(xia),在已知(zhi)的玻璃潤滑劑中選擇具(ju)有最佳(jia)黏度的玻璃潤滑劑。即按照古里氬耶夫公(gong)式,計算出(chu)黏度:

接著確定擠壓玻璃潤滑墊表層所達到的溫度 Tk ,其取決于變形金屬的終結溫度以及金屬與潤滑劑的熱物理常數。

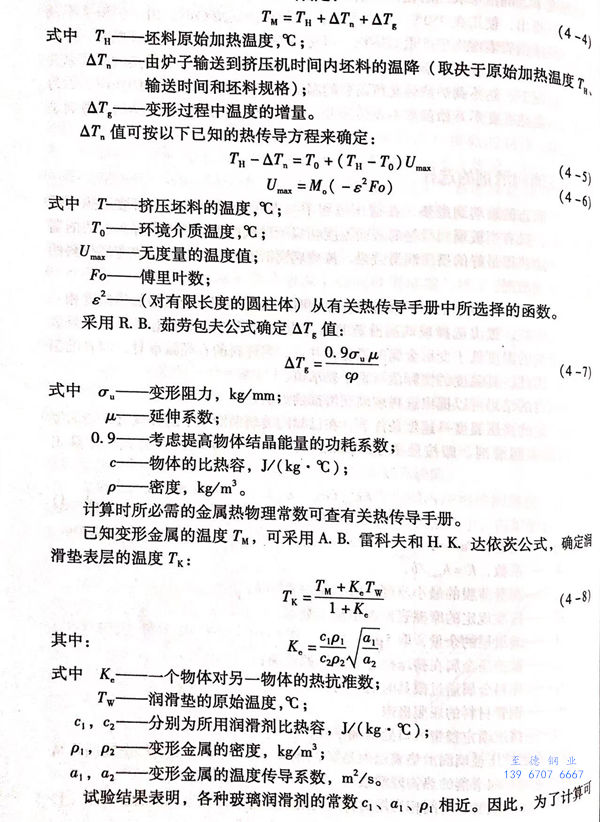

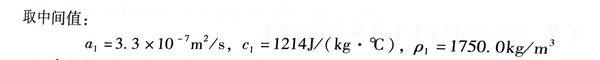

在以一次有效變形時間當短為特點的現代高速擠壓機上擠壓時,對于工程計算溫度 Tm可以有下面方法確定 :

為了最終選擇潤滑劑,已知玻璃的黏度參數在溫度一黏度圖表上畫成曲線形式,然后在圖表上找出相應的η和Tk的點,通過所要求的點,或者距離其最近的黏度曲線,即相應于所要采用的玻璃潤滑劑。

近年來,研制成功了具有各種(zhong)黏度參數的(de)大量的(de)玻(bo)璃潤滑(hua)劑(ji)。因此(ci),可以通(tong)過(guo)上述所建(jian)議的(de)方(fang)法能使(shi)得在實踐(jian)中為任何工(gong)藝條件的(de)熱(re)擠壓選擇適(shi)用的(de)玻(bo)璃潤滑(hua)劑(ji)。

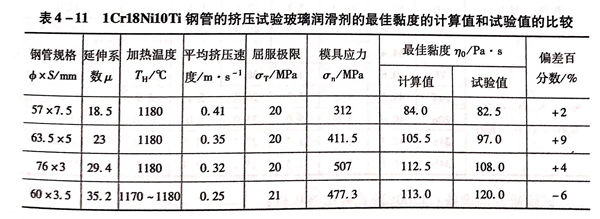

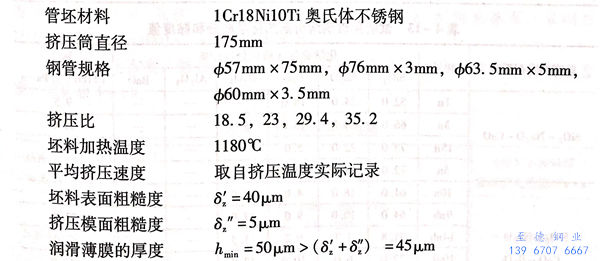

為了在(zai)尼科波爾南方鋼管(guan)廠的(de)臥式液(ye)壓(ya)(ya)擠(ji)壓(ya)(ya)機上校驗對(dui)321不(bu)銹鋼管(guan)的(de)擠(ji)壓(ya)(ya)玻璃潤滑劑最佳黏度的(de)計(ji)算值和試(shi)驗值的(de)比(bi)較,進行了一系列的(de)不(bu)銹鋼管(guan)的(de)擠(ji)壓(ya)(ya)試(shi)驗。擠(ji)壓(ya)(ya)試(shi)驗的(de)工藝(yi)條(tiao)件(jian)如下:

對于所(suo)要求的加熱溫度下,其屈服點的靜(jing)態極限,即不銹鋼管材料的屈服極限取自(zi)相關(guan)資料的數據。

不銹鋼管坯料金屬通過擠壓模時的應力σn,可查閱相關文獻資料。

擠壓試驗的(de)原始(shi)數(shu)據和(he)試驗結(jie)果列于表 4-11 ,由表可以看出(chu),在(zai)所(suo)有的(de)情況下,玻璃潤滑劑最佳黏度的(de)計算值(zhi)離試驗值(zhi)的(de)偏差不超(chao)過9%。