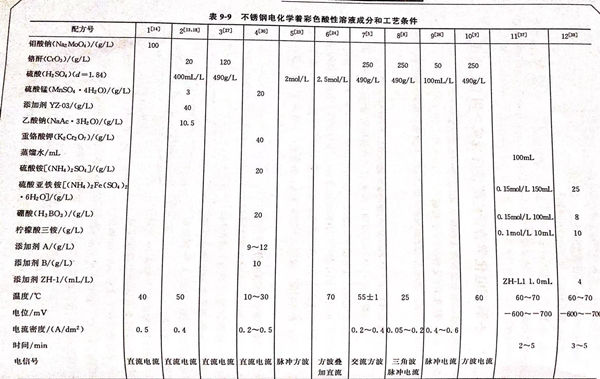

不銹鋼電化學著彩色酸性溶液成分和工藝條件見表9-9。配方11 (見表9-9)的說明 。本配方由四川理工學院材料化學工程系 張述林、陳世波、王曉波于2006年9月提出。作者介紹了奧氏不銹鋼在硼酸、檸檬酸三銨、硫酸亞鐵銨和添加劑的電解液中進行彩色化的環保型配方,通過正交試驗得到著色條件,進行電化學氧化,形成綠色彩色膜。

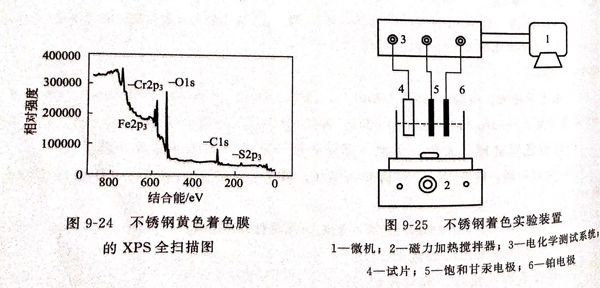

1. 不(bu)銹鋼著色實驗裝置(zhi)

見(jian)圖9-25.微(wei)機為(wei)LK98微(wei)機電(dian)(dian)化(hua)學分析系統。5為(wei)飽和氯化(hua)鉀甘示電(dian)(dian)極(ji)作(zuo)為(wei)參比(bi)電(dian)(dian)極(ji),6為(wei) 213鉑(bo)電(dian)(dian)極(ji)作(zuo)為(wei)輔助(zhu)電(dian)(dian)極(ji)。

2. 實驗步驟

①. 前處(chu)理

打磨(400#水砂(sha)紙(zhi)粗(cu)砂(sha)拋光,再用800#水砂(sha)紙(zhi)細砂(sha)拋光,使表面光潔平(ping)整)→除(chu)油(you)(堿溶液常規除(chu)去油(you)污)→水洗(xi)→酸洗(xi)(用硫酸和鹽酸去除(chu)不銹鋼(gang)表面的氧化(hua)物(wu))→水洗(xi)→電解拋光→水洗(xi)→活化(hua)(在活化(hua)液中(zhong)1min)→水洗(xi)。

②. 按(an)圖(tu)9-25所示(shi)連接

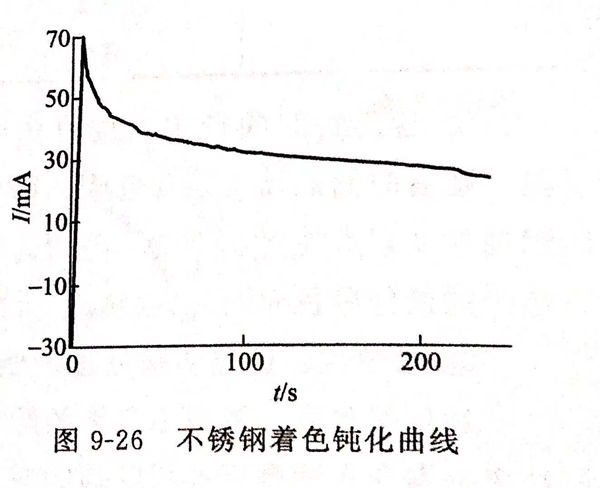

不銹鋼(gang)試(shi)樣為(wei)工作電極,飽和(he)氯化鉀甘汞電極作為(wei)參比電(dian)(dian)(dian)(dian)極,鉑(bo)電(dian)(dian)(dian)(dian)極作為輔助電(dian)(dian)(dian)(dian)極,將三電(dian)(dian)(dian)(dian)極置(zhi)于(yu)含有硼酸(suan)、硫酸(suan)亞鐵(tie)銨(an)、檸(ning)檬酸(suan)三銨(an)、添加(jia)劑ZH-L1 電(dian)(dian)(dian)(dian)解(jie)液中,用LK98微機電(dian)(dian)(dian)(dian)化(hua)學(xue)分析系統,將奧氏不銹鋼試(shi)樣(yang)在溶液中采用單電(dian)(dian)(dian)(dian)位(wei)階(jie)(jie)躍計時(shi)(shi)法進行著色。工藝條件如下:控制(zhi)電(dian)(dian)(dian)(dian)位(wei)-700mV,階(jie)(jie)躍電(dian)(dian)(dian)(dian)位(wei)1mV,等(deng)待時(shi)(shi)間(jian)1s,采樣(yang)間(jian)隔(ge)時(shi)(shi)間(jian)1.000s,采用點數240點,自動(dong)調節極化(hua)電(dian)(dian)(dian)(dian)流,使(shi)試(shi)樣(yang)的電(dian)(dian)(dian)(dian)位(wei)(相對(dui)于(yu)參比電(dian)(dian)(dian)(dian)極)隨給定電(dian)(dian)(dian)(dian)位(wei)發生線(xian)性變化(hua),得到鈍化(hua)曲線(xian),如圖9-26所示。

3. 正交試驗的結果(guo)

影(ying)響不(bu)銹鋼彩(cai)色(se)化的主要因素有:陽極(ji)極(ji)化電(dian)位φ,溫度T,硼酸(suan)溶液(ye)體積VB,檸檬酸(suan)三(san)銨溶液(ye)體積Vc,硫酸(suan)亞鐵銨溶液(ye)體積VF 固定(ding)為(wei)150mL,添(tian)加劑ZH-L1體積Vz固定(ding)為(wei)1.0mL,著(zhu)色電(dian)位一般(ban)為(wei)-700~-300mV,通過正交試驗(yan),確定(ding)不銹鋼著(zhu)綠色工(gong)藝(yi)配(pei)方及工(gong)藝(yi)條(tiao)件如下:

0.15mol/L硼酸(suan)溶液 100mL 、蒸餾水(shui) 100mL 、0.15mol/L硫酸(suan)亞鐵銨 150mL 、溫度 60~70℃

0.1mol/L檸檬(meng)酸三(san)銨 10mL 、電位(wei)(SCE) -600~-700mV 、添加劑(ji)ZH-L1 1.0mL 、時(shi)間(jian) 2~5min

4. 各種因素的影(ying)響(xiang)

①. 預處理對著色的影(ying)響

預處理(li)的好壞是決定膜厚和表(biao)面質量的關鍵因素,預處理(li)不當,會引起色(se)(se)彩不均勻,顏色(se)(se)不同(tong)、色(se)(se)彩暗淡或不平(ping)整,甚至不著(zhu)(zhu)色(se)(se),故預處理(li)中電解拋光是關鍵工序,影響(xiang)著(zhu)(zhu)色(se)(se)膜的厚度,從而影響(xiang)著(zhu)(zhu)色(se)(se)膜的色(se)(se)彩。

②. 添加(jia)劑的(de)影響

隨著(zhu)添加劑ZH-L1濃度(du)的升高,試樣的腐蝕(shi)速率和(he)氧化速率增加較(jiao)快,氧化膜厚度(du)增加,耐蝕(shi)性和(he)耐磨(mo)性提高,用量超過2.0mL,出現輕(qing)微過蝕(shi),引起表面(mian)光澤和(he)粗糙度(du)變差,故ZH-L1用量應嚴格控制。

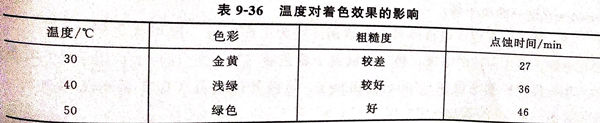

③. 著色溫度的影響

溫(wen)度(du)上升,著(zhu)色膜(mo)(mo)(mo)的色調(diao)加深(shen),膜(mo)(mo)(mo)層(ceng)加厚,同時膜(mo)(mo)(mo)的耐蝕性、耐磨性提高,光(guang)澤和粗糙度(du)變(bian)差。對(dui)于(yu)綠色膜(mo)(mo)(mo)最佳溫(wen)度(du)為60℃.表9-36為溫(wen)度(du)對(dui)著(zhu)色效果的影響(xiang)。

④. 著色時間的影響

在著色(se)時(shi)間(jian)2min、3min、4min、6min、9min、30min內,隨著時(shi)間(jian)的(de)(de)延長,著色(se)膜的(de)(de)耐蝕(shi)性(xing)及耐磨(mo)性(xing)增加。6min后,時(shi)間(jian)再延長,其(qi)耐蝕(shi)性(xing)及耐磨(mo)性(xing)保持不變(bian),色(se)調為棕(zong)褐(he)色(se);30min引起過蝕(shi),表面光(guang)澤度變(bian)差。綠色(se)膜的(de)(de)最佳著色(se)時(shi)間(jian)為3min.

⑤. 耐蝕性(xing)

通(tong)過(guo)陰極處理,使(shi)其耐(nai)蝕性(xing)增強,從環保角度(du),采(cai)用不含鉻(ge)的(de)配(pei)方,對環境污染(ran)較(jiao)INCO法有改善。本工藝(yi)實驗(yan)結(jie)果基(ji)本令人滿(man)意,有其廣闊(kuo)的(de)應(ying)用前(qian)景。本實驗(yan)只在總體(ti)積(ji)361mL內實驗(yan)。擴大到較(jiao)大規(gui)模,其配(pei)方為:

硼酸 2.6g/L 、溫度60℃ 、硫酸亞鐵銨 25g/L 、時間 3min 、檸(ning)檬酸三銨 0.7g/L 、電位 -600~-700mV 、添加劑 ZH-LI 3mL/L