浙江至德鋼(gang)業(ye)有(you)限公司(si)技(ji)術人員長(chang)期對車間香蕉視頻app連接:生產不銹鋼管狀況跟蹤(zong)調查研究發現,延伸(shen)系(xi)數對香蕉視頻app連接:擠壓不銹鋼管質量的(de)影(ying)響(xiang)與(yu)擠(ji)壓速(su)度的(de)影(ying)響(xiang)很(hen)類似。因為(wei)其確定了(le)金屬的(de)流動速(su)度。因此(ci),上(shang)述參數(shu)可以一起看作是金屬對潤滑劑熱作用時間的(de)變化。

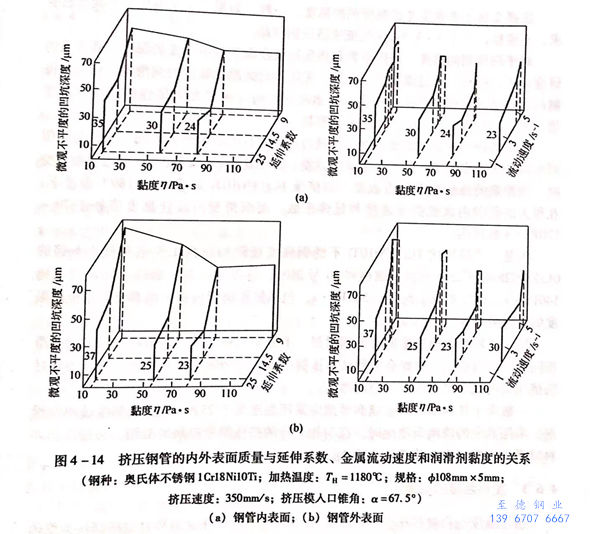

延伸(shen)系數對擠壓生產不銹鋼管質量的(de)影響的(de)試(shi)驗結(jie)果(guo)如圖(tu) 4-14 所示。從可以得出:

1. 對于低黏度(15Pa·s)和中等黏度(57Pa·s)的玻璃潤滑劑,在延伸系數為9~23的范圍內,當延伸系數增大時,不銹鋼管的內外表面質量得到改善。特別是從低延伸系數過渡到中等延伸系數時較為明顯。而當使用高黏度的玻璃潤(run)滑劑時,延伸系數對擠壓鋼管表面質量的影響有些不同。因為,對于黏度為83Pa·s的玻璃潤滑劑,當由低伸長率過渡到中等伸長率時,不銹鋼管表面的微觀不平度的深度減小,然后在延伸系數等于23范圍內時又有些增大。

2. 當(dang)使用黏度最大(120Pa-s)的(de)(de)玻璃潤滑劑時,只有(you)在最小(xiao)的(de)(de)延伸系數(μ=9)時,擠壓才能(neng)穩定進行,而(er)當(dang)高延伸系數(μ=14.5~23.0)時,擠壓過程無法進行。

3. 潤(run)滑劑黏度的(de)(de)變化(hua)對于(yu)不銹鋼(gang)管(guan)表(biao)面質量(liang)的(de)(de)影(ying)響要比延伸系數(shu)變化(hua)的(de)(de)影(ying)響大,當中(zhong)等延伸系數(shu)μ=14.5和粘度為(wei)80~90的(de)(de)玻璃潤(run)滑劑擠壓時,得到最好的(de)(de)結果

4. 對于(yu)(yu)擠(ji)壓(ya)力(li)(li)參數(shu)更明顯的(de)(de)影響因素是延伸系數(shu)的(de)(de)變(bian)化,因為由于(yu)(yu)金屬阻力(li)(li)的(de)(de)增(zeng)加。當(dang)延伸系數(shu)增(zeng)加2.5倍時,引起(qi)擠(ji)壓(ya)力(li)(li)增(zeng)加50%~55%。而當(dang)潤滑劑黏度從(cong)15Pa·s增(zeng)加到83Pa·8時,擠(ji)壓(ya)力(li)(li)的(de)(de)增(zeng)加不(bu)會大于(yu)(yu)10%。

5. 當(dang)金屬(shu)(shu)流(liu)速增大(da)時(shi),擠壓(ya)不銹鋼管(guan)表面質(zhi)量提(ti)高(gao)。而金屬(shu)(shu)流(liu)速的(de)(de)(de)(de)(de)最(zui)佳值取(qu)決于(yu)所采(cai)用(yong)的(de)(de)(de)(de)(de)潤滑(hua)劑。當(dang)金屬(shu)(shu)流(liu)速為5~6m/s時(shi),對高(gao)黏度的(de)(de)(de)(de)(de)潤滑(hua)劑能獲得最(zui)高(gao)的(de)(de)(de)(de)(de)擠壓(ya)不銹鋼管(guan)表面質(zhi)量。而對低黏度的(de)(de)(de)(de)(de)潤滑(hua)劑,當(dang)流(liu)速為超過(guo)10m/s時(shi),才有可(ke)能,這是因(yin)為當(dang)金屬(shu)(shu)的(de)(de)(de)(de)(de)流(liu)速增大(da)時(shi),熱(re)金屬(shu)(shu)對潤滑(hua)劑表層作用(yong)的(de)(de)(de)(de)(de)持(chi)續時(shi)間減少、相應地減小(xiao)帶入變形區的(de)(de)(de)(de)(de)熔化(hua)潤滑(hua)劑的(de)(de)(de)(de)(de)厚度。因(yin)此(ci),在擠壓(ya)制品表面上顯示出較小(xiao)程度的(de)(de)(de)(de)(de)痕,其深度可(ke)達30~40μm,而管(guan)子前端(duan)表面的(de)(de)(de)(de)(de)斑痕深度可(ke)達100um。這是由于(yu)在擠壓(ya)過(guo)程中,坯料端(duan)部(bu)在鐓粗時(shi)與(yu)玻(bo)璃墊的(de)(de)(de)(de)(de)熱(re)作用(yong)持(chi)續時(shi)間出較長。

試驗中,擠(ji)(ji)壓(ya)(ya)(ya)(ya)不(bu)銹(xiu)鋼管時的(de)(de)(de)鐓粗持(chi)續時間為1~2秒,而擠(ji)(ji)壓(ya)(ya)(ya)(ya)過程中與玻(bo)璃墊接觸的(de)(de)(de)計(ji)算(suan)時間為0.015~0.025秒。選擇(ze)全屬(shu)的(de)(de)(de)流速(su)應(ying)考(kao)慮潤滑劑的(de)(de)(de)黏(nian)度(du),一般,如果(guo)不(bu)是金屬(shu)低塑性提出的(de)(de)(de)要求(qiu),不(bu)希望以小于(yu)3~3.5m/s的(de)(de)(de)流速(su)擠(ji)(ji)壓(ya)(ya)(ya)(ya)鋼制品(pin)。對于(yu)潤滑劑的(de)(de)(de)黏(nian)度(du)、擠(ji)(ji)壓(ya)(ya)(ya)(ya)參數和擠(ji)(ji)壓(ya)(ya)(ya)(ya)制品(pin)表面微觀不(bu)平度(du)的(de)(de)(de)深度(du)三者關系的(de)(de)(de)研究(jiu),可(ke)以得出,通過改(gai)變(bian)擠(ji)(ji)壓(ya)(ya)(ya)(ya)參數,采用不(bu)同的(de)(de)(de)原始(shi)黏(nian)度(du)的(de)(de)(de)潤滑劑,可(ke)以獲得表面質量合(he)格的(de)(de)(de)不(bu)銹(xiu)鋼管產品(pin)。如果(guo)選擇(ze)出對應(ying)于(yu)擠(ji)(ji)壓(ya)(ya)(ya)(ya)速(su)度(du)參數最(zui)佳的(de)(de)(de)潤滑劑黏(nian)度(du)值(zhi),則達(da)到最(zui)好的(de)(de)(de)擠(ji)(ji)壓(ya)(ya)(ya)(ya)制品(pin)的(de)(de)(de)結果(guo)就容(rong)易了。

采用各種不(bu)(bu)同黏(nian)度(du)(du)(du)的(de)(de)(de)玻璃潤(run)(run)滑(hua)(hua)(hua)劑(ji)進行擠(ji)(ji)壓(ya)(ya)不(bu)(bu)銹鋼(gang)(gang)管(guan)材(cai)的(de)(de)(de)試(shi)驗研究表明,最佳黏(nian)度(du)(du)(du)值同時(shi)取決于許多因素,如變形金屬的(de)(de)(de)強度(du)(du)(du)、擠(ji)(ji)壓(ya)(ya)比、擠(ji)(ji)壓(ya)(ya)速(su)度(du)(du)(du)等。上述參數改變時(shi),潤(run)(run)滑(hua)(hua)(hua)劑(ji)的(de)(de)(de)最佳黏(nian)度(du)(du)(du)隨著改變。如擠(ji)(ji)壓(ya)(ya)321不(bu)(bu)銹鋼(gang)(gang)管(guan)時(shi),1180℃溫度(du)(du)(du)下在(zai)很大的(de)(de)(de)范(fan)圍內(nei)改變擠(ji)(ji)壓(ya)(ya)速(su)度(du)(du)(du)和延伸(shen)系數,而潤(run)(run)滑(hua)(hua)(hua)劑(ji)的(de)(de)(de)最佳黏(nian)度(du)(du)(du)值處于70~120Pa·s范(fan)圍內(nei)。但是,當(dang)擠(ji)(ji)壓(ya)(ya)比321不(bu)(bu)銹鋼(gang)(gang)強度(du)(du)(du)極限相應高1.5倍和低(di)1.5倍的(de)(de)(de)0C123Ni28Mo3Cu3Ti耐蝕不(bu)(bu)銹鋼(gang)(gang)和10號(hao)鋼(gang)(gang)時(shi),前者潤(run)(run)滑(hua)(hua)(hua)劑(ji)的(de)(de)(de)最佳黏(nian)度(du)(du)(du)值增大到(dao)(dao)140Pa·s,而后者減(jian)小到(dao)(dao)25~500Pa·s,包(bao)括擠(ji)(ji)壓(ya)(ya)不(bu)(bu)銹鋼(gang)(gang)管(guan)內(nei)部表面都要采用相同黏(nian)度(du)(du)(du)的(de)(de)(de)潤(run)(run)滑(hua)(hua)(hua)劑(ji)。

用于不銹鋼管坯料外表面滾涂的玻璃潤滑劑,不能采用擠壓模的潤滑墊和內表面潤滑相同的玻璃潤滑劑。否則會導致從擠壓筒中頂出壓余時有困難,而且在未預熱好的擠壓筒內擠壓時,擠壓力急劇增高。一般用于坯料滾涂的玻璃潤滑劑應采用黏度低于25Pa·s的低黏度玻璃潤滑劑。采用其余的玻璃潤滑劑時,在與相對冷的擠壓筒壁接觸時凝結,并使取出坯料時遇到困難,而且使擠壓力增大。