擠壓不銹鋼管和軋制不銹鋼管一樣,在擠壓后還要經過冷卻、矯直、切管、修磨等一系列的精整工序和檢驗、測試工序,才能成為商品管。擠壓鋼管精整工藝的特點是,由于擠壓不銹鋼管(guan)在熱擠壓時采用了玻璃潤滑劑,因而膜,影響的鋼管內外表面上形成了一層0.05~0.15mm厚的堅硬的玻璃潤滑劑薄膜,影響了擠壓后進一步的加工和使用,因此必須首先應予以清除。

從擠壓不銹鋼管(guan)表面上清除玻璃潤滑劑是一個困難而又昂貴的工序。因此,從開始采用玻璃潤滑劑起就將不銹鋼管表面玻璃潤滑劑的去除作為一個重要的研究課意,試驗通過玻璃潤滑劑成分的調整來加大玻璃潤滑劑和鋼管膨脹系數的差異。在不銹鋼管擠壓后淬水冷卻時,使表面的玻璃潤滑劑實現自動剝落。這一研究雖然取得一定的成果,但尚未達到徹底清除不銹鋼管表面殘余玻璃潤滑劑的目的。

進一步清除鋼管(guan)表面玻璃潤滑劑的方法(fa)有機械(xie)法(fa)和(he)化學法(fa)兩種。

1. 機械法-噴丸處理

采用噴(pen)丸處理來清除擠壓不銹鋼管表面殘留的玻璃潤滑劑的方法是一種比較經濟的方法。

噴丸處理設備的(de)結構(gou)基(ji)本(ben)上有兩種形式:一(yi)(yi)種是(shi)用(yong)壓縮(suo)空氣(qi)使(shi)鐵丸流動,并通過噴嘴將(jiang)鐵丸噴向被加工不銹鋼(gang)管的(de)表(biao)面,實現對(dui)(dui)鋼(gang)管的(de)表(biao)面處理;另一(yi)(yi)種是(shi)噴丸設備有一(yi)(yi)個離(li)心裝置(zhi),依靠離(li)心力將(jiang)鐵丸摔(shuai)向鋼(gang)管表(biao)面,實現對(dui)(dui)鋼(gang)管的(de)表(biao)面處理。

為了(le)清(qing)(qing)理(li)不銹鋼管(guan)(guan)內(nei)(nei)表(biao)面殘留(liu)的(de)玻(bo)璃(li)(li)潤滑劑,在鋼管(guan)(guan)內(nei)(nei)表(biao)面引入在壓(ya)力作用下供給鐵丸(wan)(wan)的(de)帶噴(pen)(pen)(pen)嘴的(de)軟管(guan)(guan)。通(tong)過(guo)一(yi)(yi)次噴(pen)(pen)(pen)吹(chui)即能將鋼管(guan)(guan)內(nei)(nei)表(biao)面殘留(liu)的(de)玻(bo)璃(li)(li)潤滑劑清(qing)(qing)除。此(ci)時(shi),在鋼管(guan)(guan)的(de)另(ling)一(yi)(yi)端設有(you)強力抽丸(wan)(wan)裝置(zhi)。日本神戶(Kobe)公司的(de)噴(pen)(pen)(pen)丸(wan)(wan)設備長(chang)約10m,設有(you)單獨傳(chuan)動(dong)提供鐵丸(wan)(wan)的(de)8個噴(pen)(pen)(pen)嘴。鐵丸(wan)(wan)是反復循(xun)環使(shi)用的(de),直徑為1mm.噴(pen)(pen)(pen)丸(wan)(wan)過(guo)程(cheng)借助(zhu)于(yu)傾斜布置(zhi)的(de)道,鋼管(guan)(guan)一(yi)(yi)邊移動(dong),一(yi)(yi)邊旋(xuan)轉。噴(pen)(pen)(pen)丸(wan)(wan)機的(de)工作空間是完全密封的(de),并且(qie),為了(le)排出(chu)玻(bo)璃(li)(li)塵埃(ai),設有(you)強力抽風裝置(zhi)。

美國 Amerex 擠壓(ya)不銹(xiu)鋼(gang)管廠的(de)噴丸機,噴丸處理鋼(gang)管的(de)最(zui)大(da)直徑為28.6mm采用的(de)丸粒(li)有(you)兩種(zhong),一種(zhong)是帶尖棱(leng)角(jiao)的(de),另一種(zhong)是圓滑無(wu)棱(leng)的(de)。現(xian)(xian)場(chang)所見(jian),丸粒(li)袋裝外購。根(gen)據現(xian)(xian)場(chang)工程(cheng)師介紹,丸粒(li)也(ye)有(you)用細鋼(gang)絲切成(cheng)的(de)。

當被擠壓(ya)制品(pin)表面(mian)上的玻(bo)璃潤(run)滑劑薄(bo)膜層的厚(hou)度不超過0.05mm時(shi),對于管和空(kong)心型材(cai)外表面(mian)的清(qing)理,采用在輥道架上,將(jiang)型材(cai)或不銹(xiu)鋼(gang)管引至砂流或者鐵丸流的下(xia)面(mian),使噴嘴(zui)可以從四面(mian)八方朝(chao)著擠壓(ya)制品(pin)的外表面(mian)進行(xing)噴丸清(qing)理。

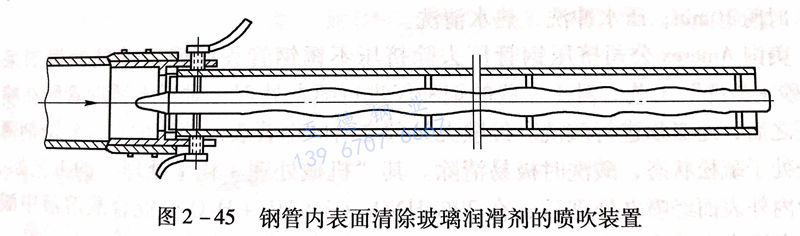

對于擠壓制品表內表面進行(xing)清理殘留玻璃(li)潤滑劑(ji)薄(bo)膜(mo)時發(fa)現,當用帶(dai)有(you)砂(sha)子或鐵(tie)丸的空(kong)氣流(liu)從鋼(gang)(gang)管(guan)的內表面噴(pen)(pen)吹(chui)(chui)時,玻璃(li)薄(bo)膜(mo)去(qu)除(chu)很慢,并(bing)且沿著的鋼(gang)(gang)管(guan)的長(chang)(chang)度和方(fang)向上玻璃(li)膜(mo)去(qu)除(chu)很不均(jun)勻。引入(ru)加速度噴(pen)(pen)吹(chui)(chui)帶(dai)有(you)砂(sha)子或鐵(tie)丸氣流(liu)進行(xing)清理,可(ke)在(zai)鋼(gang)(gang)管(guan)長(chang)(chang)度方(fang)面的橫截面上,形成帶(dai)砂(sha)子或鐵(tie)丸的高壓空(kong)氣流(liu)忽(hu)大忽(hu)小變化的旋風式(shi)噴(pen)(pen)吹(chui)(chui),并(bing)且使噴(pen)(pen)吹(chui)(chui)過程沿著鋼(gang)(gang)管(guan)的長(chang)(chang)度方(fang)向往復來回地運動,可(ke)以獲得(de)較好的噴(pen)(pen)吹(chui)(chui)效(xiao)果(圖2-45)。

2. 化學方法(fa)-堿酸洗處(chu)理

擠(ji)壓(ya)不銹鋼管(guan)內外表面殘留的玻(bo)璃潤滑劑(ji)具有(you)很大的化(hua)學穩定(ding)性,因此需采用堿(jian)(jian)溶(rong)液(ye)或(huo)包含(han)有(you)氫(qing)氟酸(suan)的堿(jian)(jian)溶(rong)液(ye)來(lai)清(qing)除。堿(jian)(jian)與二氧化(hua)硅(gui)或(huo)其他不溶(rong)解(jie)(jie)的硅(gui)酸(suan)鹽(yan)玻(bo)璃反應形成可(ke)溶(rong)解(jie)(jie)的堿(jian)(jian)金屬硅(gui)酸(suan)鹽(yan),其化(hua)學反應式如下(xia):

SiO2+2NaOH→Na2SiO3+H2O

氫氟酸與二(er)氧化硅的化學反應式為(wei):

SiO2+4HF→SiF4+2H2O

不(bu)銹(xiu)鋼(gang)管的(de)堿(jian)酸(suan)洗(xi)(xi)制度(du)(du)(du)如下:首先(xian),將鋼(gang)管放在(zai)熔(rong)融堿(jian)內(nei)處理,然后(hou)在(zai)酸(suan)洗(xi)(xi)溶(rong)液中(zhong)(zhong)酸(suan)洗(xi)(xi)。鋼(gang)管在(zai)熔(rong)融堿(jian)中(zhong)(zhong)處理之(zhi)前(qian),要(yao)先(xian)在(zai)煤氣(qi)爐中(zhong)(zhong)加熱至(zhi)150~200℃,以防止鋼(gang)管浸入時熔(rong)融堿(jian)被(bei)冷卻(que)。鋼(gang)管在(zai)溫度(du)(du)(du)為(wei)(wei)480℃的(de)熔(rong)融堿(jian)槽(cao)內(nei)處理20min,在(zai)冷水槽(cao)內(nei)冷卻(que)6min.在(zai)溫度(du)(du)(du)為(wei)(wei)60℃的(de)5%~8%硫酸(suan)溶(rong)液內(nei)中(zhong)(zhong)和10min,冷水洗(xi)(xi)滌(di)(di)(di)5min.在(zai)硝酸(suan)(12%~16%)和氫(qing)氟(fu)酸(suan)(4%~8%)溶(rong)液中(zhong)(zhong),溫度(du)(du)(du)為(wei)(wei)60℃時,酸(suan)洗(xi)(xi)30min.用(yong)壓力為(wei)(wei)0.5MPa的(de)冷水沖洗(xi)(xi)1min.用(yong)冷水充分洗(xi)(xi)滌(di)(di)(di)3次,每次5min.在(zai)10%~15%硝酸(suan)溶(rong)液中(zhong)(zhong)(溫度(du)(du)(du)為(wei)(wei)50℃)鈍化15min.先(xian)用(yong)冷水,后(hou)用(yong)熱水(60℃)分別洗(xi)(xi)滌(di)(di)(di)2次,每次5min。

堿酸(suan)洗可清(qing)除(chu)擠壓制品上(shang)(shang)的(de)(de)玻璃(li)膜(mo),特別(bie)是在其厚(hou)度不一(yi)致(zhi)時。存在于制品上(shang)(shang)的(de)(de)玻璃(li)液和厚(hou)的(de)(de)玻璃(li)層,可以在幾次堿酸(suan)洗后(hou)被(bei)清(qing)除(chu)。由于腐蝕物的(de)(de)存在而使化學(xue)反應速度減慢(man),因此(ci)可能會增加(jia)個別(bie)工序(xu)的(de)(de)持續時間(jian)。

擠壓(ya)制(zhi)品(pin)(pin)的(de)堿酸洗會使鋼(gang)(gang)管表(biao)面的(de)粗糙度有(you)一(yi)些降低,特別(bie)是碳素鋼(gang)(gang)和(he)合(he)金鋼(gang)(gang)制(zhi)品(pin)(pin)。因此此法可應用在對(dui)表(biao)面光(guang)潔度有(you)較(jiao)高要求的(de)產(chan)品(pin)(pin)的(de)生(sheng)產(chan)中(zhong)。

瑞典山特維克公司不銹鋼管表面殘留玻璃潤滑劑的堿酸洗工藝如下: NaOH+NaCO3堿洗:溫(wen)度500℃, 時間(jian)10~12min,水中清洗5min; H2SO4酸(suan)洗(xi):20%硫酸(suan)溶液中酸(suan)洗(xi)5min,5%~20% HNO3+3% HF 酸洗5min,水中清洗。

尼科波爾南方鋼管廠的堿酸洗工藝如下:堿洗:60%~70%NaOH+25%~30%NaNO3+≤5% NaCl2,溫(wen)度420~450℃,時間(jian)30~50min,冷水(shui)沖洗(xi);酸洗(xi):1.68%H2SO4+2%~3% NaCl+H2O余量,溫度50~60℃,水(shui)(5~10大氣壓)沖洗(xi),時間3~5min;酸洗(xi):20% HF+8% HNO3+H2O余量(liang),時間10min;壓水沖洗,熱水清洗。

美國Amerex 公司擠壓不銹鋼管廠去除擠壓鋼管表面殘留玻璃潤滑劑采用“噴砂+酸洗”工藝。對于一般的鋼種僅進行噴丸處理,對于不銹鋼管則在噴丸處理之后,還必須進行酸洗。經噴丸處理之后的鋼管表面殘留的玻璃潤滑劑薄已經處于疏松狀態,酸洗時極易清除。其“機械處理+化學處理”的工藝如下:不銹鋼管內外表面經噴丸處理后,在20%HNO3+3%HF+H2O的混合酸溶液中酸洗后,在清水中洗滌干凈。