點蝕是一種外觀隱蔽而又具有極大破壞性的局部腐蝕形態,是導致不銹鋼設備受損的重要原因之一。一方面,點蝕會造成設備穿孔而報廢,造成巨大的經濟損失。另一方面,點蝕往往是應力腐蝕裂紋的起源,由點蝕發展為應力腐蝕開裂。特別是在石油、化工、核電等領域,設備所處環境惡劣,由點蝕和應力腐蝕造成的設備開裂使大量的危險介質泄漏,甚至造成火災、爆炸等災難。因此,點蝕成因、影響因素、預防措施等方面的研究工作一直在進行,然而,在實際生產中,奧氏體不(bu)銹鋼發生點蝕的概率依然較大。

不(bu)銹鋼點蝕的成因是鈍化(hua)膜(mo)局部破裂(lie)(lie)(lie)。金屬鈍化(hua)膜(mo)破裂(lie)(lie)(lie)由(you)各種不(bu)同的機(ji)(ji)(ji)制(zhi)引起。目(mu)前,有關鈍化(hua)膜(mo)破裂(lie)(lie)(lie)的機(ji)(ji)(ji)理(li)(li)主要有三類:穿(chuan)透機(ji)(ji)(ji)理(li)(li)、吸附機(ji)(ji)(ji)理(li)(li)以及斷裂(lie)(lie)(lie)機(ji)(ji)(ji)理(li)(li)。

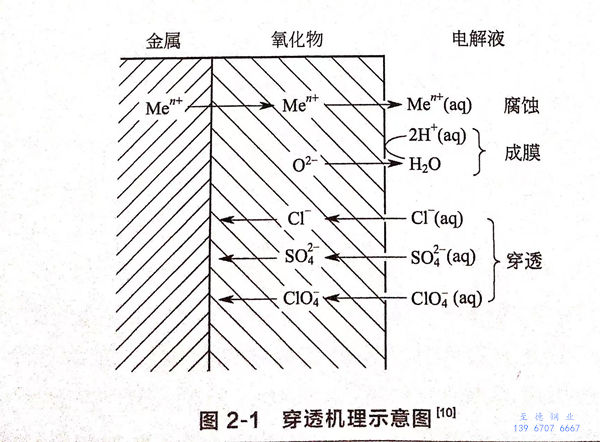

穿透機理認為(wei):陰離子能夠穿透氧化膜進入基體材料,引起金屬溶解。侵蝕性離子首先吸附在氧化膜表面,然后在電場作用下穿過氧化膜。與Br-和I-相比,氯離子的直徑較小,更容易穿透氧化物晶格。值得注意的是,對于銅、鋁、鐵、鎳及其合金等材料,氯是最有侵蝕性的鹵素離子;然而,對于Ta和Ti金屬,Br-和I-的侵蝕性更強。侵蝕性離子的加入會污染鈍化膜,在穿透路徑上導致較高的離子電導率,因此該過程是自催化的。在金屬-氧化界面上,空位的形成和聚合會破壞薄膜,或者在氧化膜-溶液界面可能會發生快速陽離子釋放。在任何一種情況下(xia),快速的陽離子逸出和隨后的點蝕(shi)都會繼續進行。穿透(tou)機理示意圖(tu)(tu)如(ru)圖(tu)(tu)2-1所(suo)示。

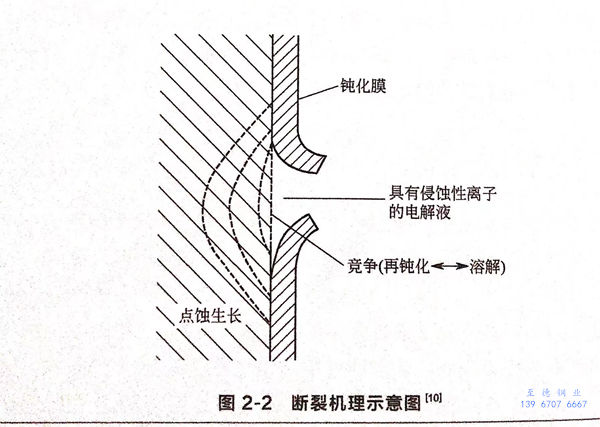

斷裂機(ji)理認為:點(dian)蝕的(de)發生是由某些(xie)原因(yin)使鈍(dun)化膜機(ji)械(xie)應力(li)破(po)裂(lie)而(er)引起的(de),鈍(dun)化膜破(po)裂(lie)后使溶液(ye)中離子(zi)與(yu)基體材料接觸,引起金(jin)屬溶解,其示(shi)意圖(tu)如(ru)圖(tu)2-2所示(shi)。引起鈍(dun)化膜機(ji)械(xie)破(po)裂(lie)的(de)主要(yao)原因(yin)有空位(wei)累積、界面張力(li)、電(dian)致伸縮壓力(li)、靜電(dian)壓力(li)等(deng)。

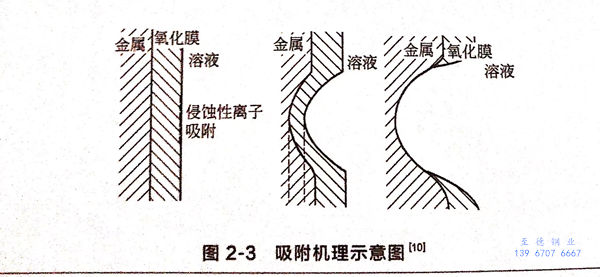

吸附機(ji)理(li)認(ren)為:侵蝕性陰離子吸附在氧化膜表面并取代了氧元素,這可能會導致表面與金屬離子形成絡合物。與不絡合的情況相比,氧化膜中的金屬離子在絡合物的作用下向溶液中析出,造成鈍化膜厚度減小,直到完全去除氧化膜和發生活性溶解。其過程如圖2-3所示。

三種機理的分析前提是不考慮金屬中的其他夾雜物和缺陷,把材料作為理想體系。但是,實際金屬表面并不是理想的“完整體”,由于表面的夾雜物、沉淀等會使鈍化膜厚度不均勻,在制造、運輸、安裝、使用等過程中也可能會造成鈍化膜機械破壞,這些薄弱環節很可能成為點蝕的起始位置。硫化物是不銹鋼中一種常見的夾雜物,如MnS,眾多研究結果表明,不銹鋼的點蝕很多起源于硫化物位置。這是因為,硫化物與基體材料之間是不連續的結構,兩者邊界處應力較大,應力集中加速了鈍化膜溶解。邊界處的鈍化膜溶解后,會形成溝槽,H+等離子在溝槽內富集,改變了硫化物周圍的環境。在腐蝕性更強的環境中,硫化物加速溶解。同時,被腐蝕掉的硫化物會附著在原位置上面,形成局部閉塞區域,閉塞區域內的腐蝕環境更惡劣,金屬(shu)腐蝕加速。