由于不銹鋼在450~850℃溫度區間碳與鉻易在晶界上形成富鉻化合物,發生鉻在晶界附近的貧化,導致貧化區的優先腐蝕,進而使晶粒整體從金屬上脫離,稱為晶間腐蝕。

不銹鋼晶間(jian)腐蝕(shi)的測試和評價方法有多種,從原理上看,晶間腐蝕的各種試驗方法都是通過選擇適當的浸蝕劑和浸蝕條件對晶界區進行加速選擇性腐蝕,通常可以用化學浸蝕和電化學方法來實現,各種方法的評價指標和分析的側重點不同。

化學浸蝕法是最早用于檢測不銹鋼或鎳基合金(jin)晶間腐蝕敏感性的實驗方法,現已比較成熟,許多國家都已標準化,如美國的ASTM A262、日本的JISG0571-0575、我國的GB/T 4334等。上述標準對晶間腐蝕試驗的具體方法作了詳細的論述,主要方法有:硫酸-硫酸銅-銅屑法、沸騰硝酸法、硝酸-氟化物法、硫酸-硫酸鐵法等。隨著我國不銹鋼的發展,不銹鋼產品相關標準也迅猛發展。針對我國的國情,近年來我國相繼發布了《金屬和合金的腐蝕低鉻鐵素體不銹鋼晶間腐蝕試驗方法》(GB/T 31935-2015),《金屬和合金的腐蝕高鉻鐵素體不銹鋼晶間腐蝕試驗方法》(GB/T 32571-2016)等標準,低鉻鐵素體不銹鋼腐蝕試驗標準還被采納作為ISO標準(ISO 3651-3),為我國和世界的鐵素體不銹鋼發展起到了重要作用。另外,近年我國在GB/T4334-2008的基礎上,建立了涵蓋奧氏體不銹鋼、雙相不銹鋼的《金屬和合金的腐蝕奧氏體及鐵素體-奧氏體(雙相)不銹鋼晶間腐蝕試驗方法》(GB/T 4334-2020)。

我(wo)(wo)國(guo)在不(bu)銹(xiu)鋼(gang)(gang)(gang)晶(jing)間腐蝕(shi)機(ji)理(li)研究(jiu)和(he)鋼(gang)(gang)(gang)種開發(fa)方面也作出了(le)(le)自己的貢獻。以尿(niao)素(su)(su)用(yong)鋼(gang)(gang)(gang)為例,我(wo)(wo)國(guo)從20世紀70年代開始(shi)實施尿(niao)素(su)(su)用(yong)鋼(gang)(gang)(gang)國(guo)產(chan)(chan)化(hua),針對CO2氣提(ti)法尿(niao)素(su)(su)生產(chan)(chan)裝置的高壓(ya)設備用(yong)奧氏體(ti)不(bu)銹(xiu)鋼(gang)(gang)(gang)的晶(jing)間腐蝕(shi)問題開展(zhan)了(le)(le)創新性(xing)研究(jiu)。1975年鋼(gang)(gang)(gang)鐵研究(jiu)總院岡毅民教(jiao)授(shou)首次在我(wo)(wo)國(guo)提(ti)出了(le)(le)非敏(min)態(tai)晶(jing)間腐蝕(shi),并在1983年中國(guo)腐蝕(shi)與防護(hu)學(xue)會化(hua)工過(guo)程(cheng)委員會南寧學(xue)術交流會上引(yin)起熱議,該現象也在1984年被日本(ben)松本(ben)桂一所發(fa)現。我(wo)(wo)國(guo)尿(niao)素(su)(su)工業生產(chan)(chan)專(zhuan)用(yong)尿(niao)素(su)(su)級U系列奧氏體(ti)不(bu)銹(xiu)鋼(gang)(gang)(gang)于(yu)1987年進行技術鑒定,1989年獲(huo)國(guo)家(jia)科技進步獎,通過(guo)完(wan)成氣提(ti)管國(guo)產(chan)(chan)化(hua)和(he)尿(niao)素(su)(su)合成塔(ta)采(cai)用(yong)U2板材貼(tie)襯修復等任務,推動(dong)了(le)(le)我(wo)(wo)國(guo)尿(niao)素(su)(su)用(yong)鋼(gang)(gang)(gang)的發(fa)展(zhan)。

晶間腐(fu)蝕(shi)性能檢(jian)(jian)測(ce):將試(shi)樣(yang)放入腐(fu)蝕(shi)液體中加熱,并保持(chi)標準規定的(de)時間,取(qu)出樣(yang)品后測(ce)量(liang)試(shi)樣(yang)的(de)質量(liang)損失或檢(jian)(jian)測(ce)樣(yang)品晶界有無(wu)腐(fu)蝕(shi)傾向,具體見《金屬和合(he)金的(de)腐(fu)蝕(shi)不銹鋼晶間腐(fu)蝕(shi)試(shi)驗方法(fa)》(GB/T 4334-2008)。

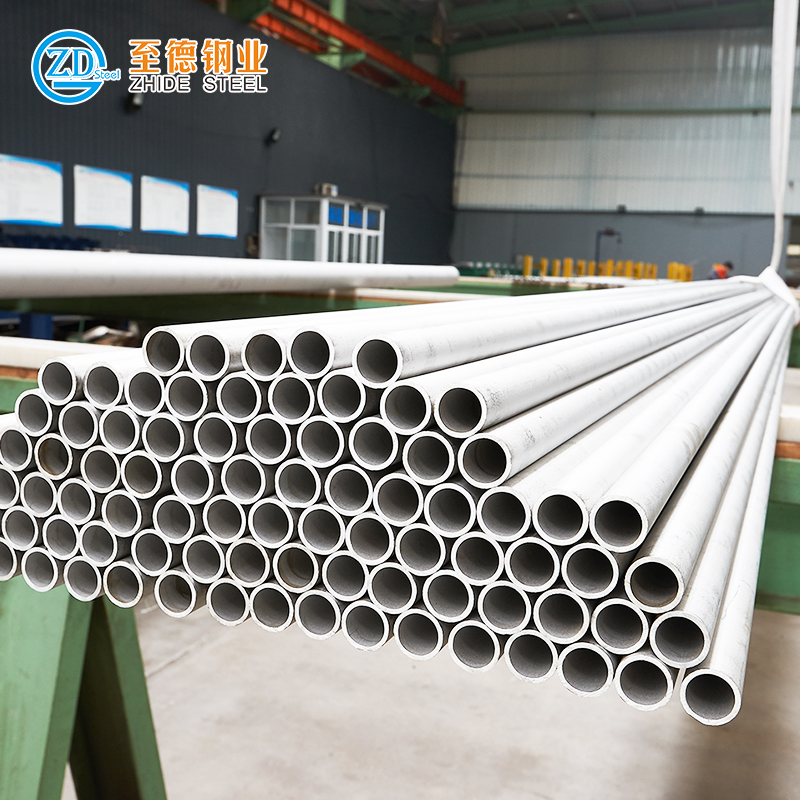

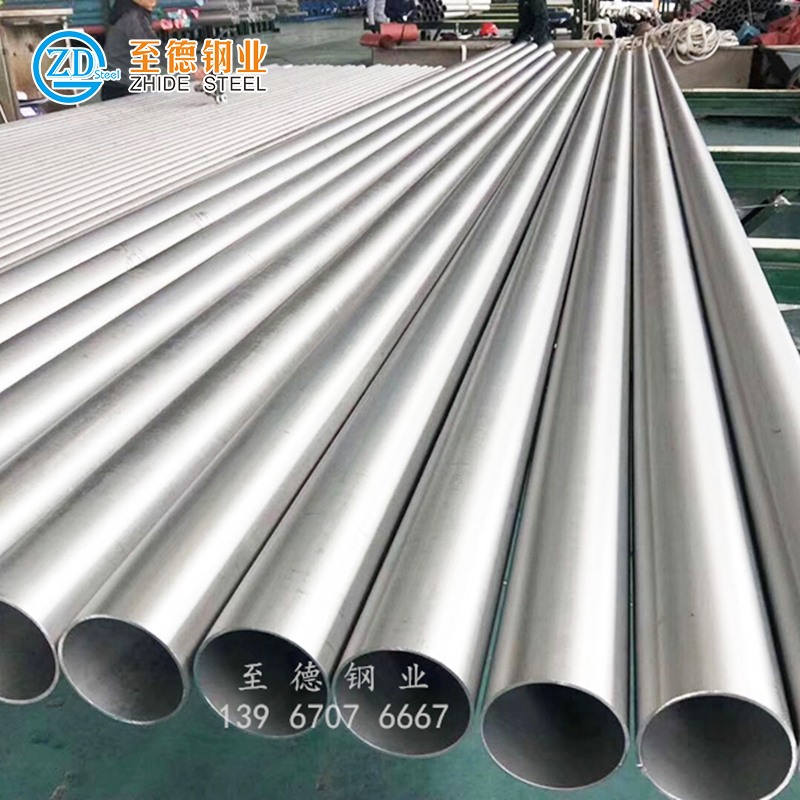

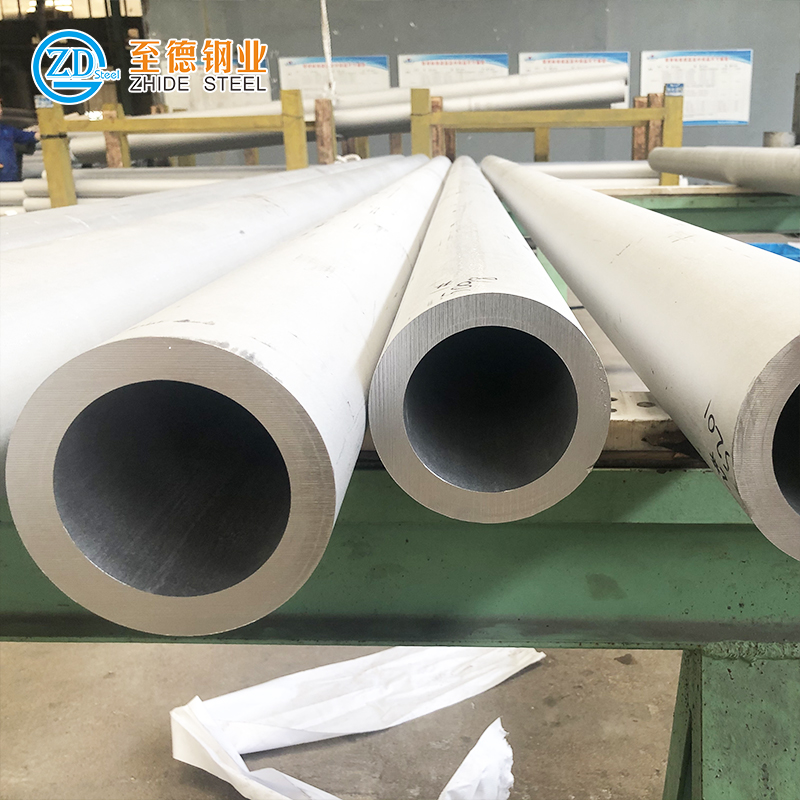

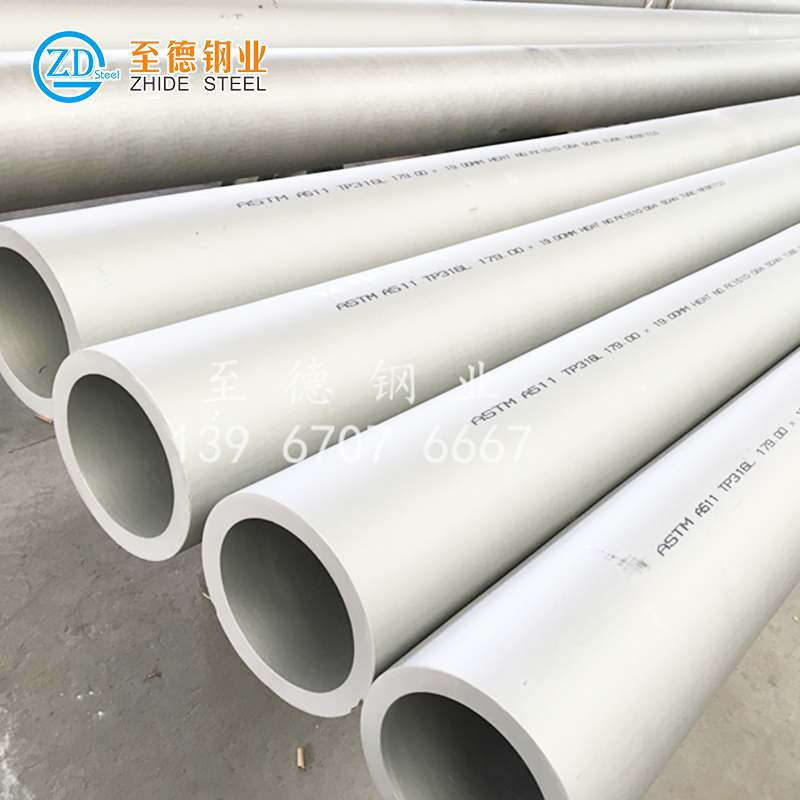

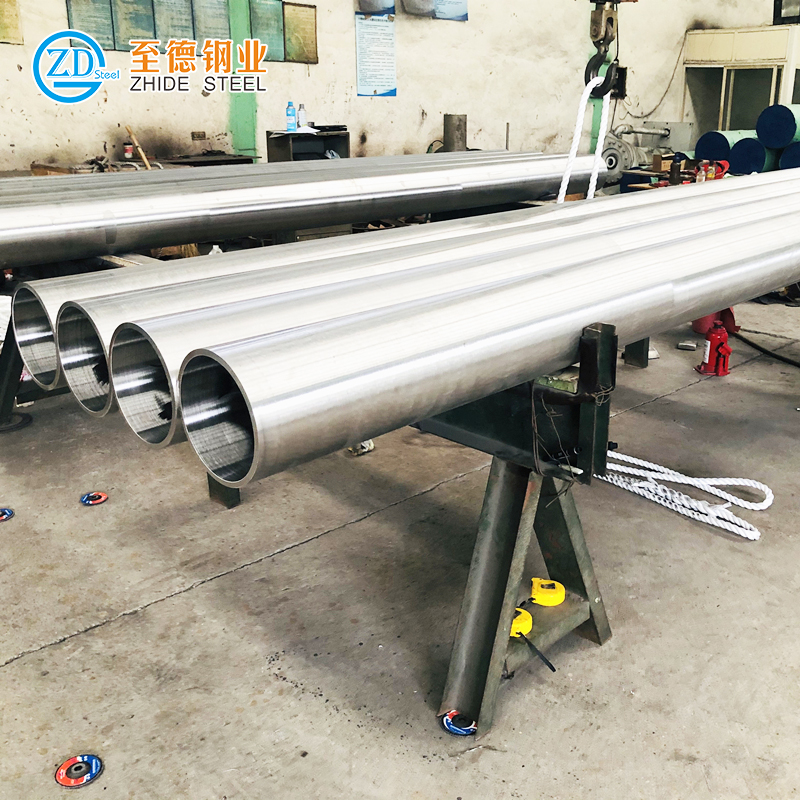

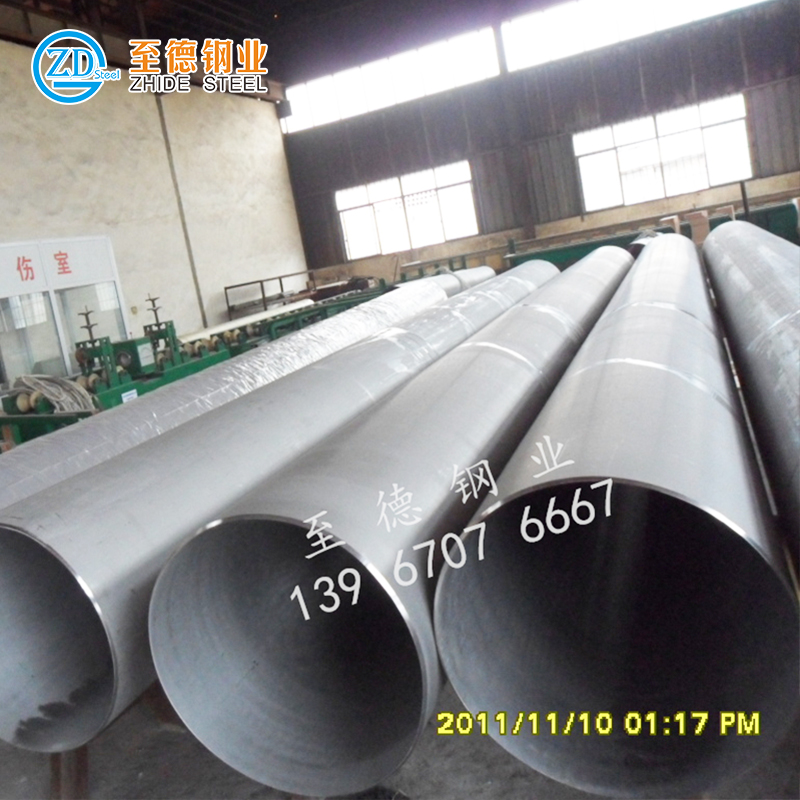

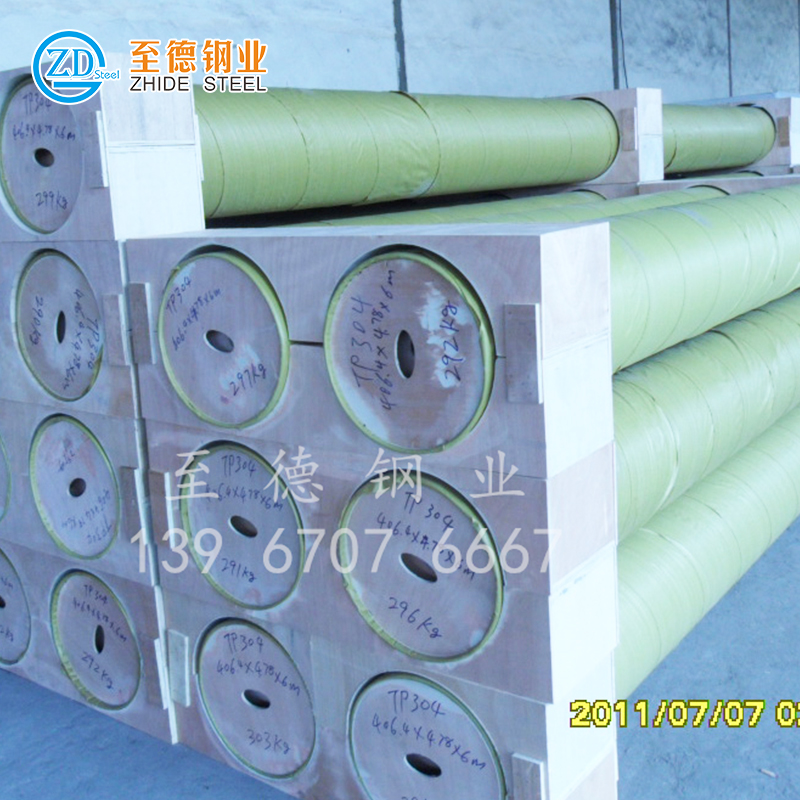

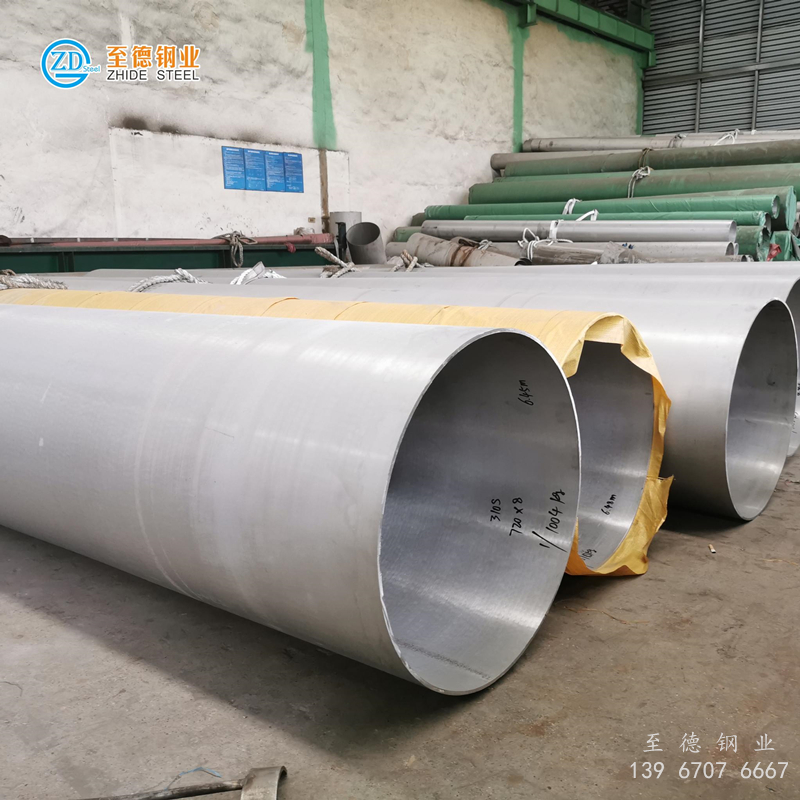

至德鋼業,我們根據您的(de)實際需求,給出參考建議,為(wei)您提供高性價(jia)比的(de)不銹鋼管(guan)道及配件。