已有的研究表明,溶液中氯離子濃度對不銹鋼縫隙腐蝕(shi)的影響較大,浙江至德鋼業有限公司通過數值模擬的方法,分析氯離子在縫隙內的分布情況。

一、理論(lun)分析

首先分(fen)析縫隙內外各物質(zhi)的(de)(de)轉移情況,物質(zhi)質(zhi)量的(de)(de)傳(chuan)遞(di)途徑包括遷移、擴散、對(dui)流。縫隙內外溶液的(de)(de)對(dui)流可(ke)以(yi)忽略不(bu)計,只剩了(le)遷移和擴散兩種途徑,所(suo)以(yi),溶液組分(fen)的(de)(de)通量方程如下(xia):

同時,還要考慮溶液中離子的水解,對于奧氏體不銹鋼,電化學反應產生的主要離子包括氫離子、鐵離子、鉻離子、鎳離子這些離子水解反應式和平衡常數為:

二(er)、數值模擬

至德鋼業采用COMSOL有限元軟件對縫隙內Cl-濃度進行模擬計算。金屬材料為304不銹(xiu)鋼,腐蝕介質為0.3mol/L的中性NaCl溶液。

1. 建立模(mo)型

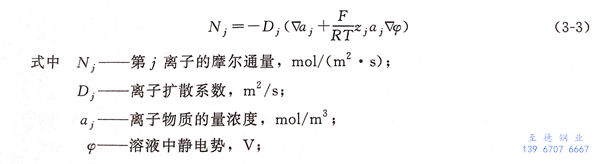

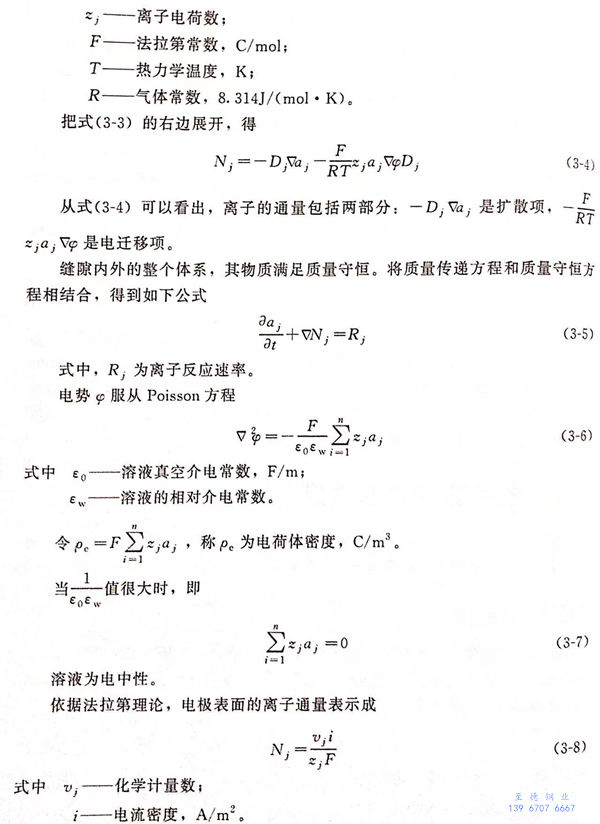

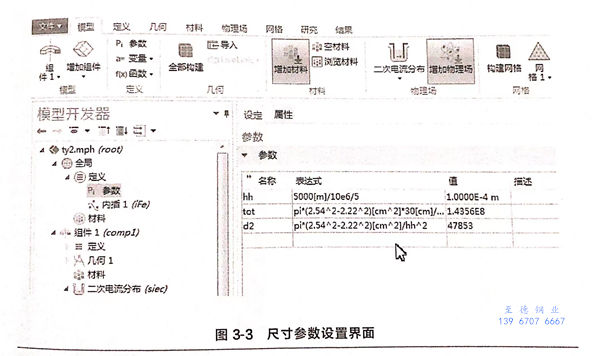

以(yi)管板式廢熱鍋爐為(wei)例,管子材料是304不銹鋼。管板和換熱管之(zhi)間采(cai)用脹接十(shi)焊接,但是兩者之(zhi)間還存在微小縫隙,縫隙深度200mm,寬度0.125mm,幾何(he)參數設(she)置(zhi)界面如圖3-3所(suo)示,圖3-4給出了簡(jian)化的縫隙三維(wei)幾何(he)模型(xing)。在保證(zheng)計(ji)算精度的前提下,將模型(xing)簡(jian)化為(wei)二維(wei)軸對稱(cheng)模型(xing)。劃分網(wang)格(ge),縫隙內網(wang)格(ge)細(xi)化,如圖3-5所(suo)示。

2. 控制方程

傳質方程采用(yong)式(3-3).

電(dian)場采用泊松方(fang)程,電(dian)流采用電(dian)化學方(fang)法(fa),數據來源于極化曲線

3. 電極反應

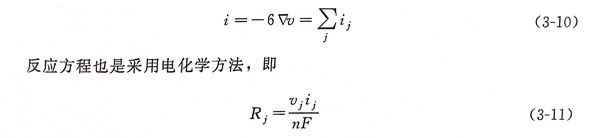

把極(ji)化(hua)曲(qu)線上(shang)的(de)數(shu)據(ju)輸入“內(nei)插”列(lie)表,如(ru)圖3-6所示,左邊的(de)數(shu)據(ju)為極(ji)化(hua)曲(qu)線中的(de)電(dian)勢,右(you)邊的(de)數(shu)據(ju)為極(ji)化(hua)電(dian)流。

模擬(ni)中采用“二次(ci)電流分布(bu)”,即考慮(lv)歐姆極化(hua)和電化(hua)學極化(hua),未考慮(lv)濃差極化(hua)。電解質的電導率設為0.01S/m,軸對(dui)稱結構。

4. 邊界條(tiao)件

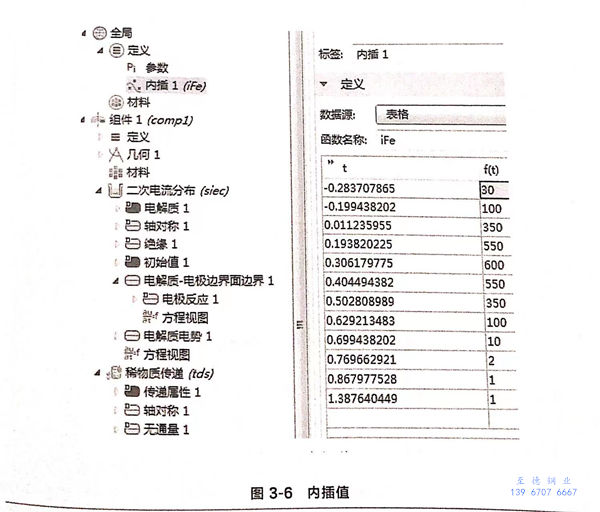

“絕緣”項(xiang)設(she)為默認值(zhi)(zhi),初始值(zhi)(zhi)中的“電(dian)解質電(dian)勢”和(he)“電(dian)勢”都(dou)設(she)為0.由于縫隙(xi)兩(liang)側都(dou)是金(jin)屬,因此在“電(dian)解質-電(dian)極邊界面邊界”選項(xiang)設(she)置(zhi)中設(she)置(zhi)邊界條件為“電(dian)勢”,外部電(dian)勢設(she)為0.1V,其他設(she)置(zhi)如圖(tu)3-7所示。

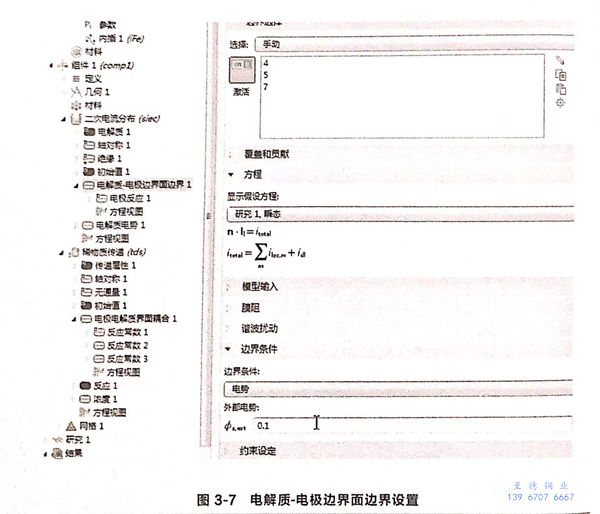

在邊界上會發生電化學反應,因此(ci),需要設(she)置“電極反應”項,具(ju)體設(she)置內容如圖3-8所示。

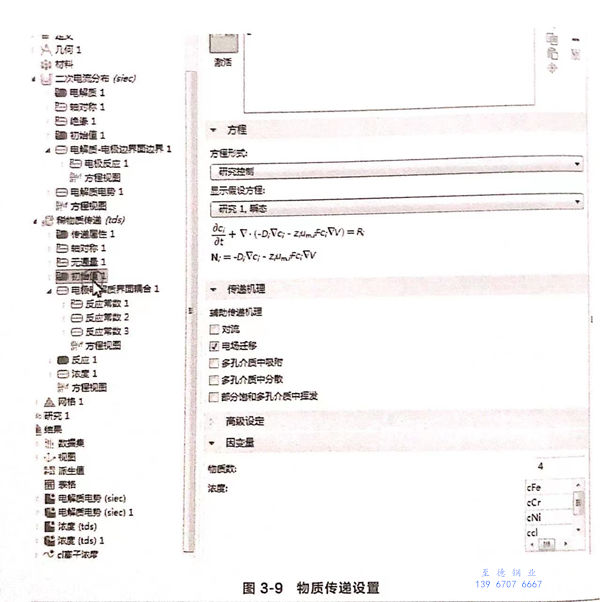

5. 物質傳遞

物質傳遞包括電遷移和擴散兩部分,如圖3-9所示。“初始值”中,輸入了4種離子,即Fe2+、Cr3+、Ni2+、Cl-、Fe2+濃度初始值為10-4mol/L,Cr3+和Ni2+濃度初始值為0。

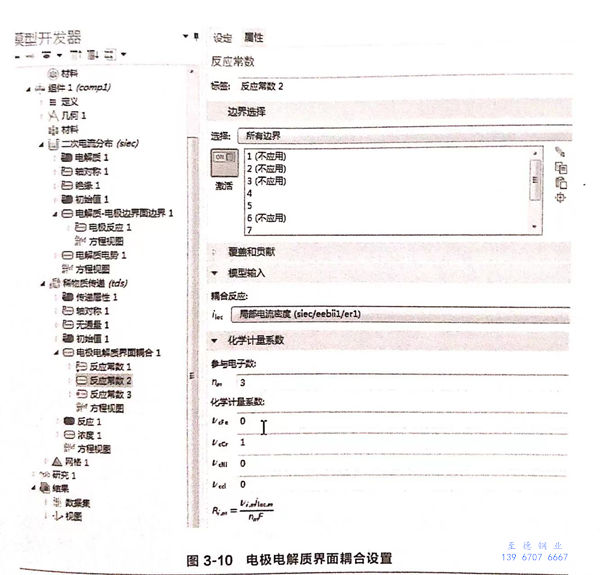

6. 電極(ji)電解質界(jie)面耦合

耦合電化學反應,“反應常數”中的參數分別為Fe2+、Cr3+、Ni2+對應的參數,設置如圖3-10所示。在耦合電化學反應時,要選中電極界面。

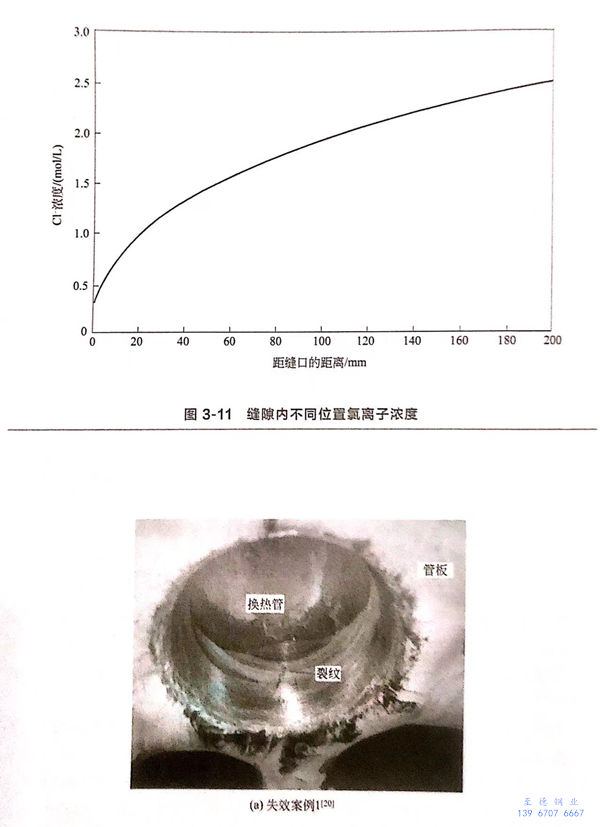

7. 濃度

縫隙入口處的(de)氯離(li)子濃度(du)(du)為恒定(ding)值(zhi),即為溶液(ye)中的(de)濃度(du)(du)。縫隙外(wai)的(de)介(jie)質是濃度(du)(du)為0.3mol/L的(de)氯化鈉溶液(ye)。外(wai)部電勢取(qu)-0.2V,圖3-11給出(chu)了縫隙內氯離(li)子濃度(du)(du)分布。

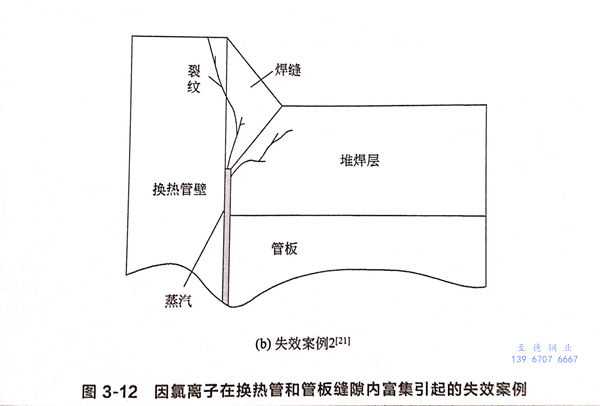

從圖3-11中可以看出,越靠近縫隙底部,氯離子濃度越高,縫隙底部的氯離子濃度達到2.4mol/L,是縫隙外溶液濃度的8倍。從以上分析可以看出,雖然整體溶液中氯離子平均濃度很低,但是氯離子會在縫隙內聚集,造成縫隙內氯離子濃度大大增加。在管殼式換熱器中,換熱管(guan)和管板之間一般通過脹接+接工藝連接,若脹接不嚴密,換熱管和管板之間會存在微小的縫隙,而且縫隙長度尺寸較大,很容易使溶液中的氯離子在縫隙內富集,圖3-12給出了2個失效案例。

管板式換(huan)熱器(qi)中,換(huan)熱管和(he)管板之間(jian)存(cun)在縫(feng)隙是(shi)(shi)普遍現象。因為在制造過程(cheng)中,要消除兩者之間(jian)的縫(feng)隙就需要加大(da)(da)脹(zhang)接(jie)應(ying)力,勢必引起殘余(yu)應(ying)力過大(da)(da),容易造成應(ying)力腐蝕(shi)開(kai)裂。但是(shi)(shi),脹(zhang)接(jie)程(cheng)度過小,又為縫(feng)隙腐蝕(shi)和(he)離子(zi)富集創造了條件。因此,脹(zhang)接(jie)方法和(he)脹(zhang)接(jie)應(ying)力的控制尤(you)為重要。